| АВТОР | ДАТА НА СЪЗДАВАНЕ | ВЕРСИЯ | НОМЕР НА ДОКУМЕНТ |

|---|---|---|---|

| Д-р Джерард Макгранаган | 27 март 2014 | V1.1 | CC11 - 00013 |

Въведение

Този доклад описва поредица от експерименти върху кварцови касети, в които са сравнени неръждаемата стомана и алуминиевата стоманена рефлекторна материя. Тестовете са извършени с отражатели и без отражатели.

| Тестов номер | Номер на образеца | Тип | Мощност (W) | чист | Рефлектор |

|---|---|---|---|---|---|

| 1 | 1 | StSt | 800 | обезцветен | Рефлектор |

| 2 | 2 | StSt | 800 | чист | Рефлектор |

| 3 | 3 | Ал Св | 800 | чист | Рефлектор |

| 4 | 1 | StSt | 800 | обезцветен | Не. |

| 5 | 2 | StSt | 800 | чист | Не. |

| 6 | 3 | Ал Св | 800 | чист | Не. |

| 7 | 4 | Ал Св | 800 | чист | Не. |

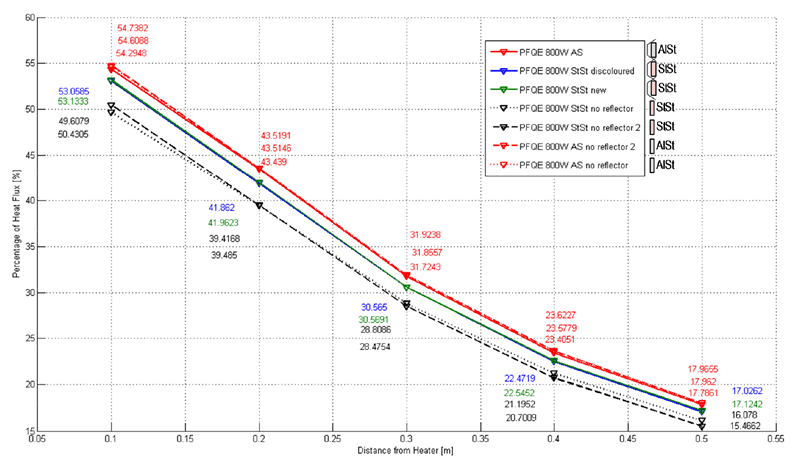

Телата от неръждаема стомана, макар и лъскави в началото, са склонни бързо да се обезцветяват с температура. За да се оцени ефекта от това обезцветяване, чисто нов елемент от неръждаема стомана беше тестван за изход на топлинен поток. Резултатите са показани на фигура 1. Елементът показва възвръщаемост на 53.1% при 100mm, намалява до 17.0% при 500mm. След тестването елементът се е променил значително.

За да се сравни излъчващия изход на нови „чисти“ елементи с вече обезцветени елементи, втори елемент от неръждаема стомана се накисва в пещ при 400 ° C за 30 минути. Когато е отстранен, елементът е с лек сламенен оксиден цвят. Въпреки това, когато са подложени на нагряване на тестовата инсталация, околните участъци продължиха бързо да се обезцветяват и станаха подобни на първия образец от неръждаема стомана, както се вижда на фигура 2 (2). Резултатите от теста при 53.1% и 17.1% показват, че няма значителна разлика в производителността между двата елемента.

Следователно елементът от неръждаема стомана 800W ще се обезцвети доста бързо от нови и разликата в излъчващата емисия между чисто нов и по-стар обезцветен елемент е незначителна.

Когато елементът от алуминизирана стомана беше тестван в същата инсталация, това се показа по-добре от всеки от неръждаемите елементи. Фигура 1 показва как AS елементът връща 54.3% при 100mm и около 17.8% при 500mm. В сравнение с корпуса от неръждаема стомана, увеличената мощност вероятно е резултат от по-ниската излъчваемост на покритието от алуминизирана стомана, което води до по-висока отразяваща способност и пренасочване на задната инфрачервена енергия към целта, но също така и нейната устойчивост на деградация на повърхността при по-високи мощност (1000W). Фигура 2 (1) показва касетата от алуминизирана стомана след изпитването; това не показва деградация на повърхността и с изключение на няколко сигнални знака, е почти неразличима от нов елемент.

След това рефлекторът беше отстранен и същите елементи бяха тествани отново. Резултатите са показани на фигура 1. Два елемента от неръждаема стомана бяха тествани без рефлектора и показват приблизително 3 до 3.5% спад в производителността при 100 mm в сравнение с двата случая „с рефлектор“. Това доказва, че корпусът на неръждаемия елемент се загрява до такава степен, че настъпва обезцветяване и последващата промяна в излъчването на повърхността води до по-големи радиационни загуби от задната страна на касетата от неръждаема стомана. Поради това се препоръчва допълнителен рефлектор от някакъв тип, когато се използват елементи от неръждаема стомана, особено при високи мощности или температури на околната среда, където е по-вероятно обезцветяване на корпуса на касетата.

За разлика от тях, касетите от алуминизирана стомана се представят еднакво добре с или без отражатели. Това се вижда на фигура 1, където касетите от алуминизирана стомана, които не са отражатели, се връщат около 54.7%. AS касетата с рефлектор върна 54.3%, въпреки че 0.4% по-ниска от корпуса без рефлектор, това все още е в експериментални вариации.

Касетата от алуминизирана стомана се справя с около 4-5% по-добре от елемент от неръждаема стомана без рефлектор.

Oбобщение

В елементите FQE и PFQE, телата от неръждаема стомана, изложени на високи температури, ще покажат деградация на повърхността, което води до намаляване на отразяващата способност и повишаване на задната емисия, като по този начин се изисква независим отражател за подобряване на работата.

Алуминизираните стоманени тела не показват същото разграждане и тъй като излъчвателната способност остава постоянно висока, те не изискват рефлектор.

Забележка

Трябва да се проучи, ако загубата на отразяваща способност на корпуса от неръждаема стомана се открие и в елементи с по-ниска мощност. В касетите с ниска мощност работната температура може да бъде значително по-ниска, поради което неръждаемата стомана може да не образува оксиди и да промени цвета си.

Образуването на оксиди обаче се определя от температурата, поради което елементът с ниска мощност, работещ в затворена фурна при високи температури на околната среда, може да изпита такива високи температури и също да започне да се окислява. От тестовете на пещта окисляването на неръждаемата стомана започва постепенно да става от около 150 ° C нататък, като става много тъмно от 550 ° C.

В определени среди, ако алуминизираната стомана се използва при температури над 500 ° C непрекъснато, може да възникне лющене на алуминия, което също ще доведе до влошаване на производителността. Това обаче не се случва в нормални условия. Техническият доклад на Ceramicx CCII-00014 описва по-подробно съпротивлението на алуминия, като не показва влошаване на повърхността до около 630 ° C.

Определени процеси могат да доведат до замърсяване на повърхността на отражателя, което води до намаляване на производителността. Чистият рефлектор ще работи на оптимални нива.

Тези проблеми с температурата могат да бъдат избегнати чрез внимателно проследяване и регулиране на температурата във фурната или върху самите температурни отражатели.

Отказ от отговорност

Тези резултати от изпитванията трябва да бъдат внимателно обмислени преди да се определи кой тип инфрачервен излъчвател да се използва в процеса. Повторните тестове, проведени от други компании, може да не постигнат същите резултати. Има възможност за грешка при постигане на зададените условия и променливи, които могат да променят резултатите включват марката на използвания емитер, ефективността на излъчвателя, захранваната мощност, разстоянието от тествания материал до използвания емитер и околната среда , Местата, където се измерват температурите, също могат да се различават и следователно да повлияят на резултатите.