| 저자 | 작성일 | 버전 | 문서 번호 |

|---|---|---|---|

| 제라드 맥 그라 나간 박사 | 월 27 2014 | V1.1 | CC11 – 00013 |

개요

이 보고서는 스테인레스 스틸과 알루미늄 도금 반사판 재료를 비교 한 석영 카세트에 대한 일련의 실험을 설명합니다. 리플렉터 및 리플렉터없이 테스트를 수행 하였다.

| 시험 번호 | 표본 번호 | 타입 | 전력 (W) | 황어 무리 | 반사기 |

|---|---|---|---|---|---|

| 1 | 1 | StSt | 800 | 변색 된 | 반사기 |

| 2 | 2 | StSt | 800 | 황어 무리 | 반사기 |

| 3 | 3 | 알 세인트 | 800 | 황어 무리 | 반사기 |

| 4 | 1 | StSt | 800 | 변색 된 | 아니 |

| 5 | 2 | StSt | 800 | 황어 무리 | 아니 |

| 6 | 3 | 알 세인트 | 800 | 황어 무리 | 아니 |

| 7 | 4 | 알 세인트 | 800 | 황어 무리 | 아니 |

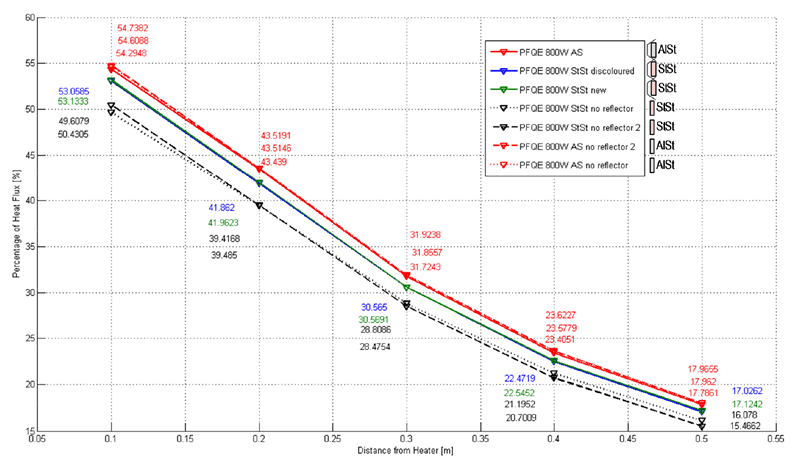

스테인레스 스틸 바디는 처음에는 광택이 있지만 온도에 따라 빠르게 변색되는 경향이 있습니다. 이러한 변색의 영향을 평가하기 위해 새로운 "깨끗한"스테인리스 강 요소를 열유속 출력에 대해 테스트했습니다. 결과는 그림 1에 표시됩니다. 이 요소는 53.1mm에서 100 %의 반환 값을 보여주고 17.0mm에서 500 %로 감소합니다. 테스트 후 요소가 크게 변색되었습니다.

새로운“깨끗한”요소의 방출량과 이미 변색 된 요소를 비교하기 위해 400 ° C의 30 분 동안 두 번째 스테인리스 강 요소를 용광로에 담갔다. 제거 될 때, 요소는 온통 가벼운 짚 산화물 색이었다. 그러나 테스트 장비에서 가열 될 때 주변 영역은 계속 변색되어 그림 2 (2)에서 볼 수 있듯이 최초의 스테인리스 스틸 시편과 유사 해졌습니다. 53.1 % 및 17.1 %의 테스트 결과는 두 요소 간의 성능에 큰 차이가 없음을 나타냅니다.

따라서 800W 스테인레스 스틸 요소는 새로운 요소에서 상당히 빠르게 변색되며 새로운 요소와 오래된 변색 요소 간의 복사 방출 차이는 무시할 수 있습니다.

알류 마이저 처리 된 강철 요소가 동일한 설정에서 테스트되었을 때, 이는 스테인레스 요소 중 어느 것보다 더 잘 수행되었습니다. 그림 1는 AS 요소가 54.3mm에서 100 %를 반환하고 17.8mm에서 약 500 %를 반환 한 방법을 보여줍니다. 스테인레스 스틸 바디와 비교하여, 증가 된 출력은 아마도 알루미늄 도금 강철 코팅의 방사율이 낮아서 목표물에 대한 후방 적외선 에너지의 높은 반사율 및 방향 전환을 야기 할뿐만 아니라 더 높은 표면 분해에 대한 저항을 초래한다 와트 수 (1000W). 그림 2 (1)는 테스트 후 알루미늄 도금 강철 카세트를 보여줍니다. 이것은 표면 분해를 나타내지 않으며 몇 가지 단서 표시를 제외하고는 새로운 요소와 거의 구별 할 수 없습니다.

다음으로 반사경을 제거하고 동일한 요소를 다시 테스트했습니다. 그 결과는 그림 1에 나와 있습니다. 두 개의 스테인리스 스틸 요소가 반사경없이 테스트되었으며 두 "반사경 포함"케이스와 비교했을 때 3mm에서 성능이 약 3.5 ~ 100 % 감소한 것으로 나타났습니다. 이것은 스테인리스 요소의 몸체가 변색이 발생할 정도로 가열되고, 이후 표면 방사율의 변화가 스테인리스 스틸 카세트 후면에서 더 높은 복사 손실로 이어진다는 것을 증명합니다. 따라서 스테인리스 스틸 요소를 사용할 때, 특히 카세트 본체의 변색 가능성이 더 높은 고출력 또는 주변 온도에서 일부 유형의 추가 반사경이 권장됩니다.

대조적으로, 알루미늄 도금 강철 카세트는 반사기의 유무에 관계없이 동일하게 잘 수행된다. 이것은 비 반사판 알루미 네이트 스틸 카세트가 모두 1 % 정도 돌아 오는 그림 54.7에서 볼 수 있습니다. 리플렉터가있는 AS 카세트는 54.3 %를 반환하지만 반사기없는 경우보다 0.4 %는 여전히 실험적인 변화 내에 있습니다.

알루미늄 도금 강철 카세트는 반사경이없는 스테인리스 스틸 요소보다 약 4-5 % 정도 성능이 우수합니다.

요약

FQE 및 PFQE 요소에서, 고온에 노출 된 스테인레스 스틸 바디는 표면 분해를 나타내어 반사율 감소 및 후면 방사율 증가로 이어 지므로 성능을 향상시키기 위해 독립적 인 반사기가 필요합니다.

알루미늄 도금 강체는 동일한 열화를 나타내지 않으며 방사율이 지속적으로 높게 유지되므로 반사기가 필요하지 않습니다.

주의 사항

낮은 와트 수 요소에서 스테인리스 강 바디의 반사율 손실이 발견되면 반드시 조사해야합니다. 저출력 카세트의 경우 작동 온도가 상당히 낮아질 수 있으므로 스테인레스 스틸이 산화물을 형성하지 않고 변색되지 않을 수 있습니다.

그러나, 산화물의 형성은 온도에 의해 구동되므로, 높은 주변 온도에서 폐쇄 오븐 내에서 작동하는 저 와트 요소는 이러한 고온을 경험할 수 있고 산화되기 시작할 수있다. 킬른 테스트에서 스테인리스 스틸의 산화는 150 ° C 전후부터 점차적으로 발생하여 550 ° C에서 매우 어두워집니다.

특정 환경에서 알루미늄 도금 강을 500 ° C 이상의 온도에서 연속적으로 사용하는 경우 알루미늄 조각이 발생하여 성능이 저하 될 수 있습니다. 그러나 이것은 정상적인 조건에서는 발생하지 않습니다. Ceramicx 기술 보고서 CCII-00014는 알루미늄의 저항에 대해 자세히 설명하며 630 ° C 전후까지 표면 열화가 나타나지 않습니다.

특정 공정으로 인해 반사판 표면이 다시 오염되어 성능이 저하 될 수 있습니다. 깨끗한 반사경은 최적의 수준에서 작동합니다.

이러한 과열 문제는 오븐 내 또는 온도 반사기 자체에서 온도를주의 깊게 모니터링하고 조절하여 방지 할 수 있습니다.

책임 부인

공정에 사용할 적외선 이미 터 유형을 결정하기 전에 이러한 테스트 결과를 신중하게 고려해야합니다. 다른 회사에서 반복 테스트를 수행해도 같은 결과를 얻지 못할 수 있습니다. 설정 조건과 결과를 변경할 수있는 변수를 달성하는 데 오류가있을 수 있습니다. 사용 된 이미 터 브랜드, 이미 터의 효율, 공급 전력, 테스트 된 재료에서 사용 된 이미 터까지의 거리 및 환경 . 온도가 측정되는 위치도 다를 수 있으며 결과에 영향을 미칩니다.