| FORFATTER | DATE LAGET | VERSJON | DOKUMENTNUMMER |

|---|---|---|---|

| Dr. Gerard McGranaghan | 27 mars 2014 | V1.1 | CC11 - 00013 |

Introduksjon

Denne rapporten beskriver en serie eksperimenter på kvarts-kassetter der rustfritt stål og reflekteringsmaterialer av rustfritt stål og aluminium ble sammenlignet. Testene ble utført med reflekser og uten reflekser.

| Testnummer | Prøvenummer | typen | Strøm (W) | ren | Reflektor |

|---|---|---|---|---|---|

| 1 | 1 | StSt | 800 | misfarget | Reflektor |

| 2 | 2 | StSt | 800 | ren | Reflektor |

| 3 | 3 | Al St | 800 | ren | Reflektor |

| 4 | 1 | StSt | 800 | misfarget | Nei. |

| 5 | 2 | StSt | 800 | ren | Nei. |

| 6 | 3 | Al St | 800 | ren | Nei. |

| 7 | 4 | Al St | 800 | ren | Nei. |

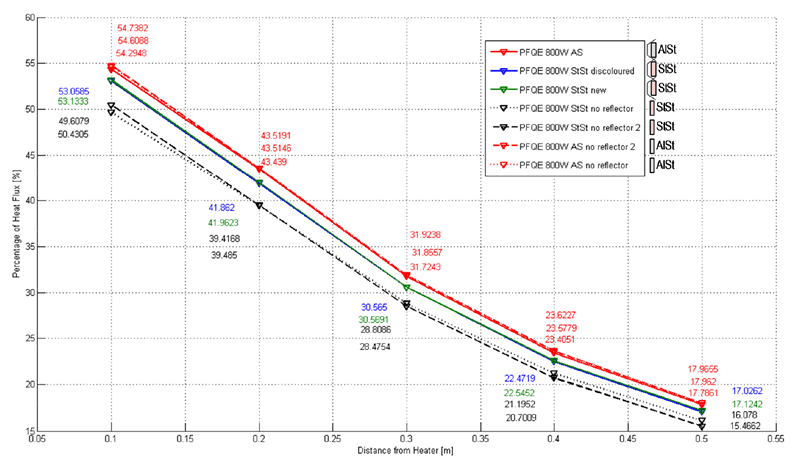

Mens kroppene i rustfritt stål er skinnende i begynnelsen, har de en tendens til å misfarges raskt med temperatur. For å vurdere effekten av denne misfarging ble et helt nytt "rent" rustfritt stålelement testet for varmefluksutbytte. Resultatene er vist i figur 1. Elementet viser en avkastning på 53.1% ved 100mm, og synker ned til 17.0% ved 500mm. Etter testing hadde elementet misfarget betydelig.

For å sammenligne den utsendte effekten av nye "rene" elementer mot allerede misfargede elementer, ble et andre rustfritt stålelement gjennomvåt i en ovn ved 400 ° C i 30 minutter. Når elementet ble fjernet, var det en lys stråoksydfarge over det hele. Når de ble utsatt for oppvarming på testriggen, fortsatte de omkringliggende områdene imidlertid raskt å farges og ble lik det første rustfrie stålprøven som vist i figur 2 (2). Testresultatene ved 53.1% og 17.1% indikerer ingen signifikant forskjell i ytelse mellom noen av elementene.

Derfor vil et 800W element i rustfritt stål misfarge ganske raskt fra nytt, og forskjellen i stråleutslipp mellom et helt nytt og et eldre misfarget element er ubetydelig.

Når et aluminisert stålelement ble testet i samme oppsett, presterte dette bedre enn noen av rustfrie stålelementene. Figur 1 viser hvordan AS-elementet returnerte 54.3% ved 100mm og rundt 17.8% ved 500mm. Sammenlignet med det rustfrie stållegemet, er den økte ytelsen trolig som et resultat av den lavere emissiviteten til det aluminiumforsterkede stålbelegget som fører til høyere refleksjonsevne og omdirigering av bakover infrarød energi til målet, men også dens motstand mot nedbrytning av overflaten ved høyere effekt (1000W). Figur 2 (1) viser den aluminiumiserte stålkassetten etter testing; dette viser ingen overflateforringelse, og med unntak av noen få fortellertegn, er nesten ikke skille fra et nytt element.

Deretter ble reflektoren fjernet og de samme elementene testet igjen. Resultatene er vist i figur 1. To rustfrie stålelementer ble testet uten reflektor og viser et tilnærmet 3 til 3.5% fall i ytelse ved 100 mm sammenlignet med begge ”med reflektor” -tilfeller. Dette beviser at legemet til det rustfrie elementet varmes opp i en slik grad at misfarging oppstår, og den påfølgende endringen i overflatemissivitet fører til høyere strålingstap fra baksiden av kassetten i rustfritt stål. Derfor anbefales en ekstra reflektor av en eller annen type når du bruker rustfrie stålelementer, spesielt ved høye krefter eller omgivelsestemperaturer der misfarging av kassettkroppen er mer sannsynlig.

I kontrast yter de aluminiumiserte stålkassettene like bra med eller uten reflekser. Dette sees i figur 1 der de ikke-reflektive aluminiumskumlede stålkassettene begge returnerer rundt 54.7%. AS-kassetten med reflektor returnerte 54.3%, selv om 0.4% lavere enn uten refleksjonssak er dette fremdeles innenfor eksperimentelle variasjoner.

Den aluminiumiserte stålkassetten klarer seg rundt 4-5% bedre enn et rustfritt stålelement uten reflektor.

Oppsummering

I FQE- og PFQE-elementer vil rustfrie stållegemer utsatt for høye temperaturer vise nedbrytning av overflaten, noe som fører til en reduksjon i reflektansen og en økning i bakoverutslipp og dermed krever en uavhengig reflektor for å forbedre ytelsen.

Aluminiserte stållegemer viser ikke den samme nedbrytningen, og ettersom emissiviteten forblir gjennomgående høy, krever disse ikke en reflektor.

Merknader

Det må utforskes hvis tapet i refleksjonsevne for kroppen av rustfritt stål også finnes i elementer med lavere watt. I kassetter med lav effekt kan arbeidstemperaturen være betydelig lavere, derfor kan det hende at rustfritt stål ikke danner oksider og misfarger.

Imidlertid blir dannelsen av oksider temperaturdrevet, derfor kan et lavt wattelement som opererer i en lukket ovn ved høye omgivelsestemperaturer oppleve så høye temperaturer og også begynne å oksidere. Fra ovnstester begynner oksidasjon av rustfritt stål gradvis å skje fra rundt 150 ° C og fremover, og blir veldig mørk fra 550 ° C.

I visse miljøer hvis aluminiumoksisert stål brukes kontinuerlig ved temperaturer over 500 ° C, kan det forekomme flassing av aluminium som også vil føre til nedbrytning av ytelsen. Dette forekommer imidlertid ikke under normale forhold. Ceramicx tekniske rapport CCII-00014 beskriver motstanden til aluminium i mer detalj og viser ingen overflatesvikt før rundt 630 ° C.

Enkelte prosesser kan føre til at reflektoroverflaten blir forurenset igjen og resulterer i en redusert ytelse. En ren reflektor vil fungere på optimale nivåer.

Disse overtemperaturproblemene kan unngås ved nøye temperaturovervåkning og regulering i ovnen eller på selve temperaturreflektorene.

Ansvarsfraskrivelse

Disse testresultatene bør vurderes nøye før en bestemmelse av hvilken type infrarød emitter som skal brukes i en prosess. Gjentatte tester utført av andre selskaper kan ikke oppnå de samme funnene. Det er en mulighet for feil ved oppnåelse av oppsettsbetingelsene og variablene som kan endre resultatene inkluderer merkevaren for emitter som brukes, effektiviteten til emitteren, strømmen som leveres, avstanden fra det testede materialet til emitteren som brukes og miljøet . Stedene der temperaturene blir målt, kan også variere og påvirker derfor resultatene.