| AUTOR | DATA CRIADA | VERSÃO | NÚMERO DO DOCUMENTO |

|---|---|---|---|

| Dr. Gerard McGranaghan | 27 Março de 2014 | V1.1 | CC11 - 00013 |

Introdução

Este relatório descreve uma série de experiências em cassetes de quartzo nas quais os materiais refletores de aço inoxidável e aço aluminizado foram comparados. Os testes foram realizados com refletores e sem refletores.

| Número do teste | Número da amostra | Formato | Poder (W) | limpar | Refletor |

|---|---|---|---|---|---|

| 1 | 1 | StSt | 800 | descolorido | Refletor |

| 2 | 2 | StSt | 800 | limpar | Refletor |

| 3 | 3 | Al St. | 800 | limpar | Refletor |

| 4 | 1 | StSt | 800 | descolorido | não |

| 5 | 2 | StSt | 800 | limpar | não |

| 6 | 3 | Al St. | 800 | limpar | não |

| 7 | 4 | Al St. | 800 | limpar | não |

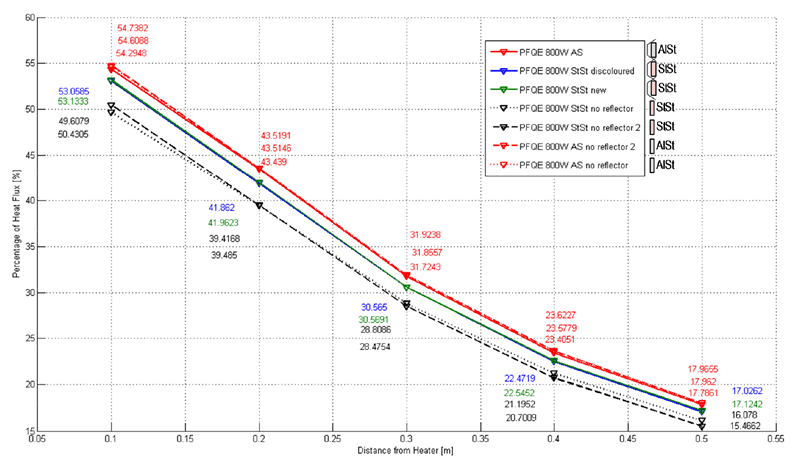

Os corpos de aço inoxidável, embora brilhantes a princípio, tendem a descolorir rapidamente com a temperatura. Para avaliar o efeito dessa descoloração, um novo elemento de aço inoxidável "limpo" foi testado quanto à saída do fluxo de calor. Os resultados são mostrados na Figura 1. O elemento mostra um retorno de 53.1% em 100mm, diminuindo para 17.0% em 500mm. Após o teste, o elemento havia descolorido significativamente.

Para comparar a saída emissiva de novos elementos "limpos" com elementos já descoloridos, um segundo elemento de aço inoxidável foi embebido em um forno a 400 ° C por 10 minutos 30. Quando removido, o elemento apresentava uma cor clara de óxido de palha. No entanto, quando sujeitas a aquecimento na plataforma de teste, as áreas circundantes continuaram a descolorir rapidamente e tornaram-se semelhantes ao primeiro espécime de aço inoxidável, como visto na Figura 2 (2). Os resultados do teste em 53.1% e 17.1% indicam que não há diferença significativa no desempenho entre os dois elementos.

Portanto, um elemento de aço inoxidável 800W descolorirá rapidamente de novo e a diferença na emissão radiativa entre um elemento descolorido novo e um antigo é desprezível.

Quando um elemento de aço aluminizado foi testado na mesma configuração, ele teve um desempenho melhor do que qualquer um dos elementos de aço inoxidável. A Figura 1 mostra como o elemento AS retornou 54.3% em 100mm e em torno de 17.8% em 500mm. Comparado ao corpo de aço inoxidável, o aumento da produção é provavelmente o resultado da menor emissividade do revestimento de aço aluminizado, o que leva a uma maior refletividade e redirecionamento da energia infravermelha para o alvo, mas também à sua resistência à degradação da superfície em altas temperaturas. potências (1000W). A figura 2 (1) mostra o cassete de aço aluminizado após o teste; isso não mostra degradação da superfície e, com exceção de alguns sinais indicadores, é quase indistinguível de um novo elemento.

Em seguida, o refletor foi removido e os mesmos elementos testados novamente. Os resultados são mostrados na Figura 1. Dois elementos de aço inoxidável foram testados sem o refletor e mostram uma queda de aproximadamente 3 a 3.5% no desempenho em 100 mm quando comparados a ambas as caixas “com refletor”. Isso prova que o corpo do elemento de aço inoxidável aquece a tal ponto que ocorre a descoloração, e a mudança subsequente na emissividade da superfície leva a perdas radiativas maiores na parte traseira do cassete de aço inoxidável. Portanto, um refletor adicional de algum tipo é recomendado ao usar elementos de aço inoxidável, especialmente em altas potências ou temperaturas ambientes onde a descoloração do corpo do cassete é mais provável.

Por outro lado, os cassetes de aço aluminizado têm um desempenho igualmente bom com ou sem refletores. Isso é visto na Figura 1, onde os cassetes de aço aluminizado não refletores retornam ambos em torno de 54.7%. O cassete AS com refletor retornou 54.3%, embora o 0.4% menor que o caso sem refletor ainda esteja dentro de variações experimentais.

O cassete de aço aluminizado tem um desempenho em torno de 4-5% melhor do que um elemento de aço inoxidável sem refletor.

Resumo

Nos elementos FQE e PFQE, os corpos de aço inoxidável expostos a altas temperaturas mostrarão degradação da superfície, levando a uma diminuição na refletância e um aumento na emissividade traseira, exigindo, assim, um refletor independente para melhorar o desempenho.

Os corpos de aço aluminizados não apresentam a mesma degradação e, como a emissividade permanece consistentemente alta, eles não precisam de um refletor.

Note

Deve ser explorado se a perda de refletividade do corpo de aço inoxidável também for encontrada em elementos de menor potência. Em cassetes de baixa potência, a temperatura de operação pode ser significativamente mais baixa; portanto, o aço inoxidável pode não formar óxidos e descolorir.

No entanto, a formação de óxidos é controlada pela temperatura; portanto, um elemento de baixa potência que opera dentro de um forno fechado a altas temperaturas ambientes pode experimentar temperaturas tão altas e também começar a oxidar. A partir de testes em fornos, a oxidação do aço inoxidável começa a ocorrer gradualmente a partir de 150 ° C em diante, tornando-se muito escura a partir de 550 ° C.

Em certos ambientes, se o aço aluminizado for usado a temperaturas acima de 500 ° C continuamente, pode ocorrer descamação do alumínio, o que também causará degradação no desempenho. No entanto, isso não ocorre em condições normais. O Relatório Técnico Ceramicx CCII-00014 descreve a resistência do alumínio com mais detalhes, mostrando nenhuma deterioração da superfície até cerca de 630 ° C.

Certos processos podem levar a superfície do refletor a ser contaminada novamente, resultando em uma diminuição no desempenho. Um refletor limpo funcionará em níveis ideais.

Esses problemas de superaquecimento podem ser evitados através de cuidadoso monitoramento e regulação da temperatura no forno ou nos próprios refletores de temperatura.

Aviso Legal

Esses resultados do teste devem ser cuidadosamente considerados antes da determinação de qual tipo de emissor de infravermelho usar em um processo. Testes repetidos realizados por outras empresas podem não alcançar os mesmos resultados. Existe a possibilidade de erro no alcance das condições de configuração e variáveis que podem alterar os resultados incluem a marca do emissor empregado, a eficiência do emissor, a potência fornecida, a distância do material testado ao emissor utilizado e o ambiente . Os locais em que as temperaturas são medidas também podem diferir e, portanto, afetar os resultados.