| ร่วมสมทบ | วันที่สร้าง | VERSION |

|---|---|---|

| สายพันธุ์ Findhan; Conor Newman | 18 2018 กรกฎาคม | V1.0 |

การเปรียบเทียบการใช้เครื่องทำความร้อนแบบพาความร้อนและการให้ความร้อนแบบอินฟาเรดในการอบตัวด้วยคอมโพสิตของคาร์บอนไฟเบอร์

สรุป

บทความนี้อธิบายถึงการสืบสวนอย่างเป็นระบบเกี่ยวกับการเปรียบเทียบระหว่างเตาอบการพาความร้อนแบบดั้งเดิมและการติดตั้งเครื่องทำความร้อนแบบอินฟราเรด (IR) ใหม่เมื่อนำไปใช้กับการบ่มของคาร์บอนไฟเบอร์ / อีพ็อกซี่ลามิเนต แผงคาร์บอนไฟเบอร์เกรดการบินและอวกาศสองตัวถูกรักษาให้หายขาดหนึ่งแผงใช้ความร้อนจาก IR และอีกแผงหนึ่งมีเตาอบพาความร้อน โปรไฟล์การรักษา IR ปฏิบัติตามตารางเวลาการรักษาที่ตั้งใจไว้อย่างถูกต้องมากกว่าการรักษาด้วยการพาความร้อนที่มีการควบคุมอุณหภูมิที่ดีผ่านความหนาแสดงให้เห็นว่าการรักษาเตาอบการพาความร้อนมาตรฐานไม่เหมาะสมและลืมกระบวนการตามปกติ ตัวอย่างถูกตัดด้วยวอเตอร์เจ็ทและประเมินผลโดยใช้การวิเคราะห์ทางกลแบบไดนามิกและการทดสอบการดัดงอเพื่อเปรียบเทียบคุณสมบัติทางกายภาพ อุณหภูมิการเปลี่ยนสถานะของแก้วและโมดูลัสดัดโค้งของตัวอย่างที่บ่มด้วยการพาความร้อนสูงขึ้น (เฉลี่ย 7.36 ° C และ 3.72GPa ตามลำดับ): เสนอว่านี่เป็นเพราะระยะเวลาการรักษานานขึ้นของวิธีการพาความร้อน (เพิ่มเติม 70 นาที) และอาจเกิดจากการเปลี่ยนแปลงความชื้นในตัวอย่างระหว่างการทดสอบ ความต้านทานแรงดัดงอของตัวอย่าง IR สูงกว่าค่าเฉลี่ย 57MPa เนื่องจากระดับความพรุนสูงในตัวอย่างการพาความร้อนอีกครั้งเนื่องจากช่วงเวลาที่ยืดตัวของความหนืดเรซิ่นต่ำซึ่งเกี่ยวข้องกับการควบคุมที่ไม่ดีในเตาอบการพาความร้อน IR ได้แสดงให้เห็นถึงความสามารถที่ดีมากในการควบคุมการรักษาคอมโพสิตของคาร์บอนไฟเบอร์ได้อย่างแม่นยำ

Ceramicx ขอขอบคุณ Kemfast PASS และ Cytec ที่ให้ข้อมูลสำหรับการทดสอบนี้

บทนำ

ความต้องการที่จะย้ายออกไปจากข้อเสียที่มีการบันทึกไว้อย่างกว้างขวางของการใช้หม้อนึ่งความดันสำหรับการบ่มคอมโพสิตเรซินได้เห็นการมุ่งเน้นที่เพิ่มขึ้นเกี่ยวกับวิธีการและวัสดุ autoclave (OOA) โดยเฉพาะอย่างยิ่งในอุตสาหกรรมการบิน จนถึงปัจจุบันระบบ OOA เรซินส่วนใหญ่ใช้เตาอบพาความร้อนบางรูปแบบสำหรับการบ่มและการบรรลุคุณสมบัติของวัสดุที่ต้องการ ภาพลวงตาของวิธีการดังกล่าวคือนี่เป็นเทคนิค 'พอดีและลืม' ซึ่งอัตราการเล่นและอุณหภูมิการรักษาที่ต้องการถูกตั้งโปรแกรมไว้ในคอนโทรลเลอร์และกระบวนการเสร็จสมบูรณ์

วิศวกรหลายคนควบคุมจากเทอร์โมคัปเปิลที่ปกคลุมด้วยวัตถุฉนวนซึ่งมักจะตั้งอยู่ใต้ส่วนหรือยากต่อความร้อนพื้นที่และการอ่านนี้มีแนวโน้มที่จะแตกต่างจากอุณหภูมิอากาศอุณหภูมิบนพื้นผิวของวัสดุและอุณหภูมิที่ตั้งตลอดความหนาของชิ้นงาน ในขณะที่อุณหภูมิที่อยู่อาศัยในที่สุดของเทอร์โมคัปเปิลที่ปกคลุมด้วยวัตถุฉนวนนี้ในส่วนที่สามารถไปถึงอุณหภูมิการรักษาที่ต้องการอัตราการทำความร้อนที่ชิ้นส่วนนั้นได้รับการสัมผัสมีแนวโน้มที่จะแตกต่างจาก การเบี่ยงเบนเหล่านี้อาจส่งผลให้เวลาไหลเรซิ่นมากเกินไป / ไม่เพียงพอทำให้ลามิเนตแห้ง) หรือเวลามากเกินไป / ไม่เพียงพอที่อุณหภูมิการรักษา เพื่อต่อสู้กับสิ่งนี้ตารางการรักษามักจะถูกปรับแต่งตามวัสดุ / มวลชิ้นส่วนวัสดุเครื่องมือ / มวลและการเตรียมบรรจุถุงและชุดปิดที่สร้างไว้ในระบบ ในขณะที่นี่เป็นวิธีที่ยอมรับได้อย่างสมบูรณ์แบบเพื่อให้ได้การรักษาที่ดี แต่ก็อาจต้องใช้เวลาในการพัฒนา

การบ่มอินฟาเรด (IR) ได้แสดงให้เห็นถึงความสามารถในการให้ความร้อนอย่างรวดเร็วและแม่นยำกับวัสดุที่หลากหลายโดยใช้พลังงานในการให้ความร้อนแก่ชิ้นงานเป้าหมายโดยตรงและ จำกัด ประสิทธิภาพการใช้พลังงาน แม้ว่าการบ่มด้วยแสงอินฟราเรดจะต้องมีงานเริ่มแรกในการตั้งค่าพารามิเตอร์ของกระบวนการ แต่ก็มีข้อสมมติฐานว่านี่ไม่แตกต่างจากการควบคุมการบ่มแบบไหลเวียนที่ถูกต้องตามที่แนะนำข้างต้น การศึกษาครั้งนี้จึงพยายามที่จะเปรียบเทียบการใช้การพาและ IR ในการบ่มของคาร์บอนไฟเบอร์ OOA / อีพ็อกซี่ลามิเนต ที่น่าสนใจเป็นที่สงสัยกันมานานแล้วว่าการบ่มด้วยแสงอินฟราเรดยังช่วยเพิ่มความสามารถในการขจัดความพรุนจากลามิเนตเนื่องจากลักษณะการสั่นสะเทือนของการถ่ายโอนพลังงานเมื่อมาถึงวัสดุอย่างไรก็ตามนี่ไม่ใช่ส่วนหนึ่งของขอบเขตของการสอบสวนเบื้องต้นนี้ ขอบเขตของการศึกษานี้คือการเริ่มต้นการเปรียบเทียบทั้งสองวิธีของการบ่มด้วยมุมมองในการสร้างข้อมูลเริ่มต้นเกี่ยวกับคุณสมบัติของวัสดุผลลัพธ์ เป็นที่เข้าใจกันตั้งแต่เริ่มแรกว่านี่จะไม่ใช่ตารางการทดสอบที่ละเอียดถี่ถ้วน

การเลือกเกณฑ์การประเมินผล

วิธีการที่หลากหลายสามารถใช้ในการประเมินคุณสมบัติทางกายภาพที่เกิดจากวิธีการบ่มสองวิธีอย่างไรก็ตามเนื่องจากหน้าที่หลักของการให้ความร้อนคือการเริ่มต้นการเชื่อมโยงของพอลิเมอร์ ดังนั้นการวิเคราะห์ทางกลแบบไดนามิก (DMA) และการทดสอบการดัดงอได้ถูกเลือกในวิธีการหลักของการทดสอบทางกายภาพของวัสดุด้วยการเปรียบเทียบผลลัพธ์ที่ตามมากับข้อมูลที่บันทึกไว้ในระหว่างการรักษา การทดสอบ DMA ให้ความเข้าใจที่ดีเกี่ยวกับอุณหภูมิการเปลี่ยนสถานะของแก้ว (Tg) ของพอลิเมอร์และ Tg ที่คล้ายกันจะบ่งบอกถึงระดับการรักษาที่ใกล้เคียงกัน การทดสอบแรงดัดงอถูกเลือกให้เป็นวิธีการง่ายๆในการเหนี่ยวนำแรงดึงแรงอัดและแรงเฉือนให้เป็นชิ้นตัวอย่างและจะให้ข้อบ่งชี้ถึงการมีส่วนร่วมในการรักษาเพื่อการโหลดแบบหลายโหมด การทดสอบการประเมินเมทริกซ์ส่วนใหญ่ในคอมโพสิตนั้นอยู่ในระดับหนึ่งและไม่สามารถวัดปริมาณได้อย่างเต็มที่เมื่อเทียบกับผลลัพธ์ของการทดสอบดังนั้นความคล้ายคลึงกันในวิธีการจึงเป็นวิธีการหลักที่สามารถทำการเปรียบเทียบได้

วิธี

เส้นทางการทดสอบที่เสนอจะเป็นตัวบ่งชี้ถึงการเปรียบเทียบ IR curing กับ Convective Curing และคุณสมบัติของวัสดุที่ได้ วิธีการดังกล่าวจะพยายามเปรียบเทียบขั้นพื้นฐานเท่านั้นและเป็นที่เข้าใจกันตั้งแต่เริ่มต้นว่าการวิเคราะห์จะไม่ครอบคลุม - เป็นเพียงวิธีการในการอภิปรายที่ได้รับข้อมูล วิธีการดำเนินการคือ:

- แผ่นลามิเนตคาร์บอนไฟเบอร์ / อีพ็อกซี่สองแผ่น

- รักษาหนึ่งแผงโดยใช้ IR

- รักษาหนึ่งแผงโดยใช้การพาความร้อน

- ชิ้นงานตัดดำน้ำ

- ดำเนินการทดสอบการวิเคราะห์ทางกลแบบไดนามิก (DMA)

- ทำการทดสอบแรงดัดงอ

- วิเคราะห์ผลลัพธ์

การเตรียมลามิเนต

การขับรถ

เนื่องจากการทดสอบทางกายภาพจำเป็นต้องมีชิ้นงานทดสอบแบบเรียบแบนจึงผลิตโดยใช้ทั้งวิธีการและเครื่องมือเดียวกัน แผ่น Invar หนา 12 มม. ใช้สำหรับการทดสอบโดยมีวัตถุประสงค์เพื่อจำลองวัสดุที่ใช้ในอุตสาหกรรมการบินและอวกาศ รูปที่ 2.1 แสดงเครื่องมือ invar ก่อนเคลือบบัตร

วัสดุ

การศึกษาครั้งนี้พยายามวิเคราะห์การใช้ IR curing เมื่อเปรียบเทียบกับการรักษาด้วยการพาความร้อน

วัตถุประสงค์ของการศึกษานี้เพื่อพิสูจน์ว่าการบ่มแบบ IR สามารถเสนอการปรับปรุงที่มีศักยภาพในการประมวลผลของคอมโพสิตที่มีมูลค่าสูงเมื่อเปรียบเทียบกับการทำความร้อนแบบพาความร้อน pre-pregs แบบไม่ใช้ออโต้เคลฟ (OOA) ได้รับการกำหนดเป้าหมายเป็นแอปพลิเคชันที่น่าจะได้รับประโยชน์จากสิ่งนี้มากที่สุด

จำนวน pre-pregs ทั่วไปของ OOA ถูกระบุไว้สั้น ๆ ว่าเป็นวัสดุที่มีศักยภาพที่จะใช้สำหรับโปรแกรมทดสอบตามที่เน้นไว้ในตารางที่ 2.1 ตารางนี้ไม่ครบถ้วนสมบูรณ์ แต่แสดงตัวอย่างของ pre-pregs ที่บ่มที่อุณหภูมิสูงกว่าซึ่งมีอยู่สำหรับ OOA การใช้งาน

| ผู้ผลิต | ผลิตภัณฑ์ | Max Cure Temp ° C |

|---|---|---|

| TENCATE | E760 | 180 |

| TENCATE | E750 | 180 |

| PRF | RP549 | 159 |

| กูริท | SE200 | 195 |

| ไซเทค | ม. 44-1 | 180 |

ระบบ pre-preg สำหรับการบ่ม 120 ° C หลายตัวสามารถใช้งานได้กับแอปพลิเคชัน OOA อย่างไรก็ตามจำนวนของระบบ pre-preg ที่พร้อมใช้งานที่บ่มที่อุณหภูมิ 180 ° C จะลดลงอย่างมาก พรี pregs ดังกล่าวมีแนวโน้มที่จะสงวนไว้สำหรับการใช้งานด้านการบินและอวกาศและมีความพร้อมที่ตามมาและปริมาณการสั่งซื้อขั้นต่ำซึ่งหมายความว่าหลายคนไม่เหมาะสมสำหรับการทดสอบขนาดเล็ก มันถูกตั้งสมมติฐานว่า 180 ° C จะเป็นอุณหภูมิที่ท้าทายยิ่งกว่าเพื่อให้ได้อุณหภูมิที่สม่ำเสมอผ่านส่วนประกอบมากกว่า 120 ° C ดังนั้นหากการพิสูจน์ความเท่าเทียมกันของอุณหภูมิที่ดีสามารถพิสูจน์ได้ที่ค่านี้อุณหภูมิที่ต่ำกว่าก็จะยิ่งตรงไปข้างหน้า (อันที่จริงแล้วการบ่ม 120 ° C นั้นผ่านการทดสอบและพิสูจน์แล้วว่ามีความแม่นยำสูงโดยใช้การให้ความร้อนแบบ IR คล้ายกับวิธีที่อธิบายไว้ในรายงานนี้)

Cytec MTM 44-1 ได้รับเลือกให้เป็น preg สำหรับโครงการนี้เนื่องจากมีประสิทธิภาพสูงและการใช้งานในอากาศยานทั่วไป นอกจากนี้ไซเทคยังเสนอวัสดุตัวอย่างให้กับโครงการผ่าน Kemfast PASS และ Ceramicx ขอบคุณสำหรับความเอื้ออาทรนี้ พรี - พรีมีให้ในการทอลายทแยงที่ 285 กรัม / เมตร2.

Lay-Up และ De-bulking

แต่ละชั้นสำหรับลามิเนตที่เสนอถูกตัดขนาด 250 มม. x 130 มม. แล้ววางไว้บนเครื่องมือ

2 plies ถูกวางไว้บนเครื่องมือในขั้นต้นตามด้วย debulk 30 นาที 5 plies เพิ่มเติมถูกวางไว้ตาม debulk 30 นาที ส่วนที่เหลืออีก 7 plies ถูกวางลง (พลิกเพื่อรักษาลามิเนตที่สมดุล) และ debulk 30 นาทีสุดท้ายดำเนินการก่อนที่จะบรรจุถุงสุดท้ายและการบ่ม

การเลย์เอาต์

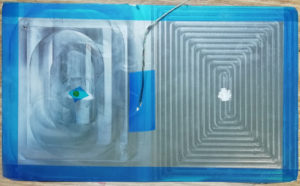

ลำดับการบรรจุถุงสูญญากาศถูกกำหนดไว้เพื่อเพิ่มประสิทธิภาพการรักษา IR เนื่องจาก IR เป็นพลังงานทิศทางการสูญเสียจึงเกิดขึ้นเมื่อมีรายการใด ๆ วางอยู่ระหว่างแหล่งความร้อนและวัสดุเป้าหมาย ดังนั้นการสูญเสียเกิดขึ้นเนื่องจากถุงสูญญากาศ, ปล่อยภาพยนตร์, ปอกเปลือก, ผ้ามีชีวิต ฯลฯ และแน่นอนนี้เป็นความจริงสำหรับวิธีการบ่มใด ๆ ที่เป็นวัสดุดังกล่าวทำหน้าที่เป็นฉนวนกับเรซิ่นเป้าหมาย Ceramicx มีข้อมูลที่กว้างขวางในผลกระทบที่เป็นฉนวนของวัสดุแต่ละชนิดที่ใช้ในการประมวลผลคอมโพสิตรวมถึงความแปรปรวนในผู้ผลิตสีของผลิตภัณฑ์ความทนทานต่ออุณหภูมิและอื่น ๆ ดังนั้นจึงมีการตัดสินใจว่า วางกระเป๋าไว้ใกล้แหล่งความร้อนและ pre-preg สิ่งอำนวยความสะดวกในกรณีนี้แนะนำให้ปล่อยฟิล์มแบบไม่เจาะรูโดยผู้ผลิต pre-preg แต่ก็ไม่ได้เป็นเช่นนั้นเสมอไป

ลามิเนตถูกปิดผนึกด้วยเทปกาวที่ปิดผนึกในฟิล์มที่ปล่อยออกมาซึ่งทำหน้าที่เป็นเขื่อนที่ล้อมรอบ pre-preg ตามคำแนะนำของผู้ผลิต pre-preg Peel-ply ทำหน้าที่เป็นตัวกลางหายใจขอบซ้อนทับลามิเนต 5 มม. และเชื่อมต่อผ่านผ้าที่มีชีวิตไปยังแหล่งสูญญากาศ

วัสดุที่ใช้คือ:

•ถุงสูญญากาศ - Vac นวัตกรรม VACleaseR1.2

•ฟิล์มเคลือบแบบไม่มีรูพรุน - Vac Innovation VACleaseR1.2 •ผ้าที่มีชีวิต - โพลีเอสเตอร์ Vac นวัตกรรม VACB4

• Peel-ply - ไนลอน

•เทปซีลแลนท์ - Vac Innovation VACsealY-40

การจัดวางถุงสูญญากาศถูกสร้างขึ้นตามคำแนะนำในเอกสารข้อมูลทางเทคนิคของผู้ผลิต pre-preg ซึ่งเป็นสารสกัดที่สามารถดูได้ในรูปที่ 2.2 สิ่งนี้ซ้ำสำหรับทั้งสองวิธีเพื่อให้แน่ใจว่ามีความสอดคล้องกัน

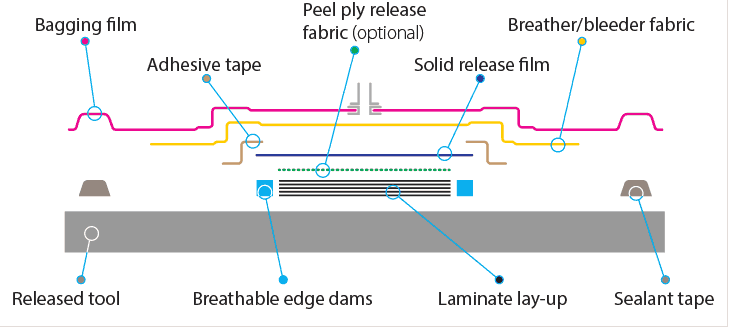

รักษาตาราง

ตารางการรักษาเป้าหมายสำหรับ MTM 44-1 สามารถดูได้ในตาราง 2.2 จะเห็นได้ว่าอัตราการเล่นที่แนะนำคือ 1-2 ° C ต่อนาที ดังนั้น 1.5 ° C ต่อนาทีจึงถูกเลือกเป็นค่ามัธยฐานในช่วงนี้

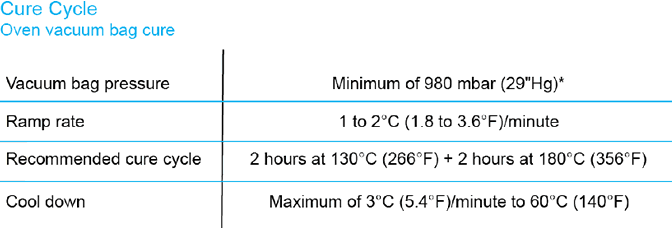

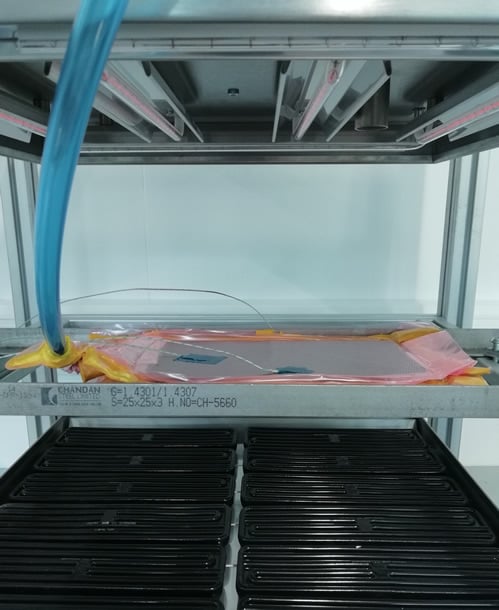

การบ่มการติดตั้ง

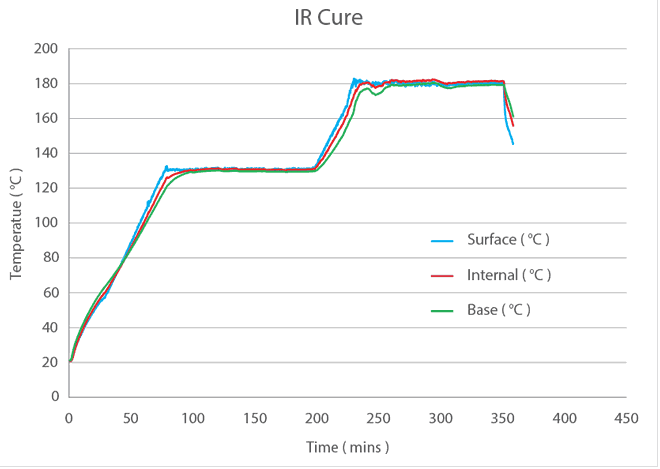

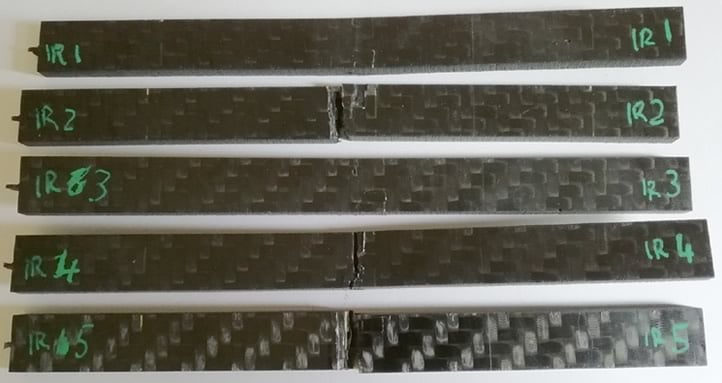

การตั้งค่าที่ใช้ในการรักษาตัวอย่าง IR ใช้การรวมกันขององค์ประกอบเซรามิกกลวงและหลอดฮาโลเจนควอทซ์เพื่อให้แน่ใจว่าการปรับสมดุลอุณหภูมิที่เหมาะสมผ่านตัวอย่างคาร์บอนไฟเบอร์ดังแสดงในรูปที่ 2.3 รายละเอียดที่แน่นอนของตารางการบ่มนี้ยังคงเป็นทรัพย์สินทางปัญญาของ Ceramicx ดังนั้นจึงไม่เป็นที่เปิดเผย อย่างไรก็ตามสามารถดูกราฟผลลัพธ์ของอุณหภูมิที่บันทึกได้ในรูปที่ 3.1

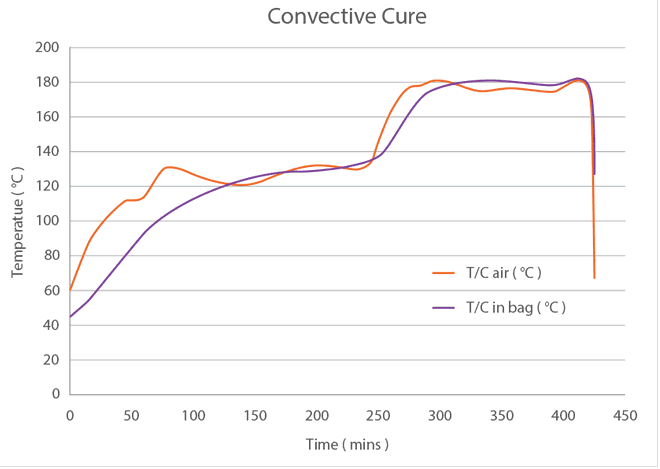

ตัวอย่างการพาความร้อนถูกรักษาให้หายขาดในเตาอบพาความร้อนขนาดเล็กที่ Ulster University และแสดงผลกราฟิกในรูปที่ 3.2 (P7)

ผลสอบ

ผลลัพธ์ที่ได้ในระหว่างการสอบสวนมีรายละเอียดอยู่ในส่วนนี้ ผลลัพธ์จะถูกนำเสนอสำหรับกระบวนการบ่มในส่วนที่ 3.1 การวิเคราะห์เชิงกลแบบไดนามิก (DMA) ในส่วน 3.2 และการทดสอบการดัดงอในส่วน 3.3

บ่ม

รูปที่ 3.1 แสดงโปรไฟล์การรักษาที่เกี่ยวข้องกับแผง IR และรูปที่ 3.2 แสดงการบันทึกจากเตาอบพาความร้อน

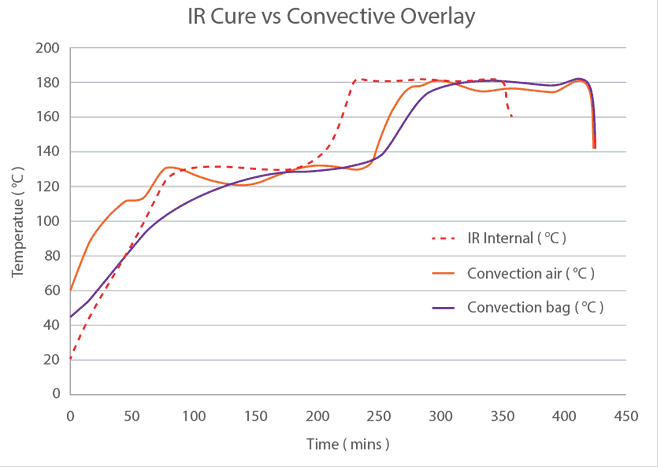

รูปที่ 3.3 ซ้อนทับอุณหภูมิ IR (ถ่ายภายในเป็นค่าเฉลี่ยโดยประมาณของการอ่านทั้งสอง) กับอุณหภูมิการพาความร้อน สามารถสังเกตได้อย่างชัดเจนว่ามีความแตกต่างในการอ่านค่าในตัวอย่างการพาความร้อนเนื่องจากการใช้ความร้อนทางอ้อมเปรียบเทียบกับ IR

การทดสอบ DMA

การทดสอบการวิเคราะห์ทางกลแบบไดนามิก (DMA) ถูกนำมาใช้เป็นประจำเพื่อกำหนดลักษณะของโพลีเมอร์เมื่อถูกความร้อนและโหลด

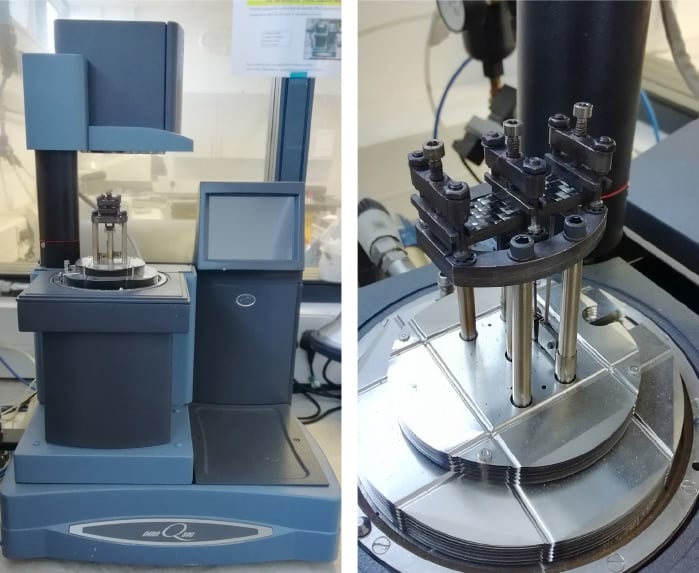

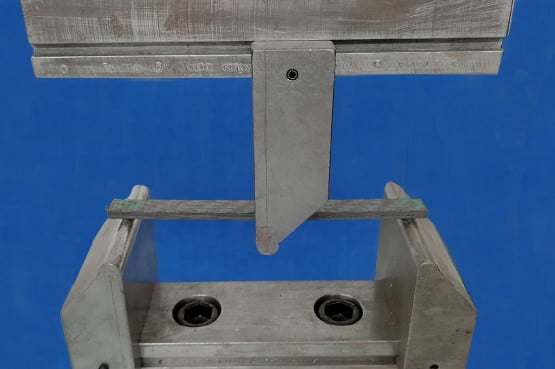

การทดสอบดำเนินการตามมาตรฐาน ASTM D7028-07 'Glass Transition Temperature (DMA Tg) ของโพลิเมอร์เมทริกซ์คอมโพสิตโดยการวิเคราะห์เชิงไดนามิก (DMA) เครื่องที่ใช้คือ TA Instruments Q800 ดังที่แสดงในรูปที่ 3.4 ตารางที่ 3.1 แสดงถึงเงื่อนไขการทดสอบที่สำคัญที่ดำเนินการบนเครื่อง TA Instruments Q800 DMA

| เครื่อง | ทีเอ อินสตรูเมนท์ Q800 |

| โหมด | DMA หลายความถี่ - ความเครียด |

| ทดสอบ | ทางลาดอุณหภูมิ / ความถี่กวาด |

| ที่หนีบ | เท้าแขนคู่ |

| ความกว้าง | 15 ไมครอน |

| เวลาแช่ | 5 นาที |

| อุณหภูมิสุดท้าย | 250 ° C |

| อัตราการเล่น | 5 ° C / นาที |

| เวลา | เดียว |

| เวลา | เฮิร์ตซ์ 1 |

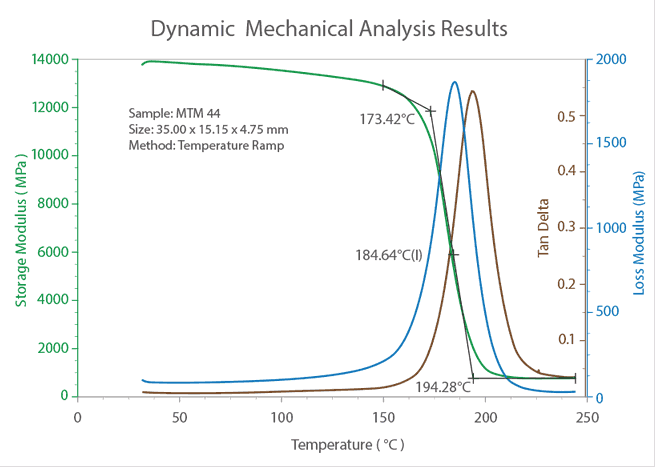

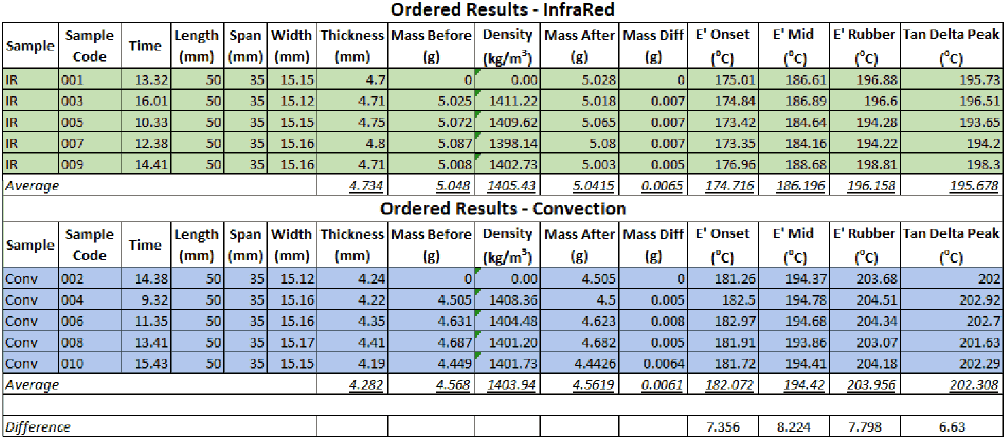

รูปที่ 3.5 แสดงเอาท์พุทแบบกราฟิกของผลลัพธ์ DMA ทั่วไปโดยที่เส้นโค้ง Storage Modulus (E ') สามารถมองเห็นเป็นสีเขียว, Loss Modulus ในสีน้ำเงินและ Delta Tan ในสีแดง จากนั้นตารางที่ 3.2 จะแสดงผลลัพธ์ที่เป็นตัวเลขจากการวิเคราะห์โดยตัวเลข Tg ที่ยกมาจาก Storage Modulus Onset และ Tan Delta peak

การทดสอบแรงดัดงอ

การดัดงอแบบ 3 จุด (3PB) ตามมาตรฐาน ASTM D7264 'วิธีทดสอบมาตรฐานสำหรับคุณสมบัติการดัดงอของวัสดุผสมโพลีเมทริกซ์' ถูกนำมาใช้เพื่อระบุคุณสมบัติทางกายภาพที่สำคัญของชิ้นงานบ่ม การทดสอบดำเนินการที่ Ulster University โดยใช้ Instron 5500R ตัวอย่างของการตั้งค่าก่อนการทดสอบสามารถดูได้ในรูปที่ 3.6

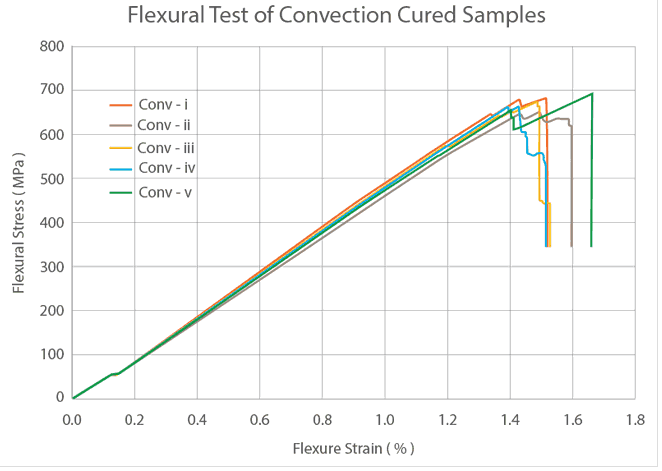

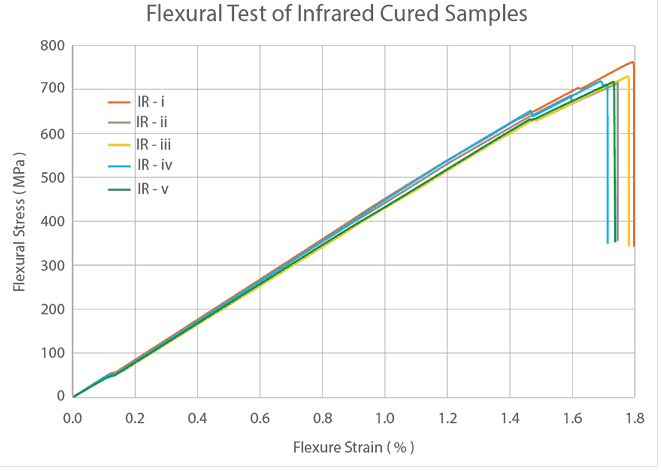

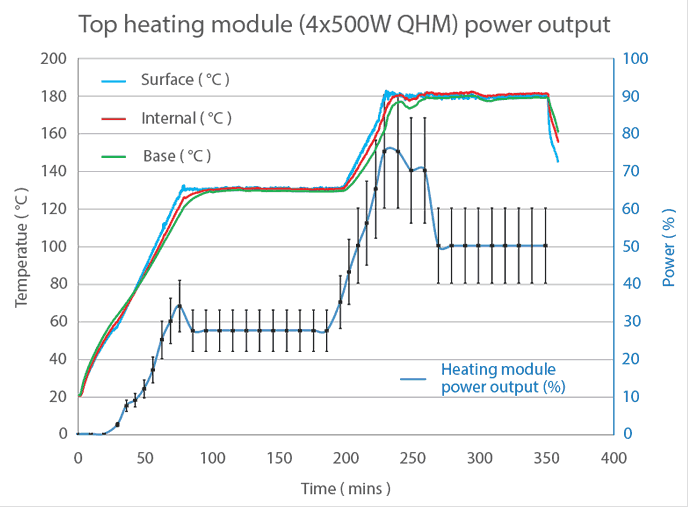

ข้อมูลที่สร้างขึ้นจากตัวอย่างคอมโพสิต curried 5 ตัวอย่างและคอมโพสิต IR หาย 5 ตัวอย่างถูกรวบรวมเป็นเส้นโค้งความเค้น - ความเครียดและสามารถดูได้ในรูปที่ 3.2 และ 3.3 ตามลำดับ (P7)

หลังจากการวิเคราะห์ข้อมูลจะถูกกรองเพื่อคำนวณค่าโมดูลัสจากเส้นตรงของเส้นกราฟความเค้น - ความเครียด ความชันของเส้นโค้งถูกแยกระหว่าง 150MPa และ 500MPa ตารางที่ 3.1 แสดงโมดูลัสและแรงดัดสำหรับทั้งสองวิธี

เป็นสิ่งสำคัญที่จะต้องทราบว่ามีความแตกต่างเล็กน้อยระหว่างตัวอย่างที่มีแนวโน้มว่าจะเป็นสาเหตุของการเบี่ยงเบนเหล่านี้และมีการหารือในรายละเอียดมากขึ้นในมาตรา 4.0

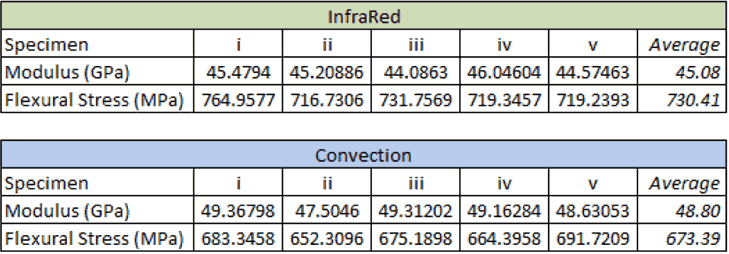

ตัวอย่างที่หักสามารถดูได้ในรูปที่ 3.9

การสนทนา

ความแม่นยำของความร้อน

จากรูปที่ 3.3 จะเห็นได้ว่ามีความแตกต่างที่โดดเด่นในตารางการรักษาที่นำไปสู่ความแตกต่างในคุณสมบัติทางกายภาพอย่างไม่ต้องสงสัย ตัวอย่างเช่นตัวอย่างการพาความร้อนยังคงอยู่ในเตาอบนานกว่าตัวอย่าง IR 70 นาทีและมีผลกระทบที่ชัดเจนกับเวลาการประมวลผลทั้งหมดเท่านั้น แต่ยังมีคุณสมบัติเช่นเศษส่วนปริมาตรเส้นใย (FVF) และ Tg ยิ่งไปกว่านั้นในตัวอย่างการพาความร้อนเทอร์โมคัปเปิลถูกวางไว้ในถุงที่ด้านข้างของเครื่องมือและอาจถูกหุ้มด้วยฉนวนเล็กน้อยเพื่อระบายนำไปสู่อุณหภูมิที่สูงขึ้น (เช่นที่ 180 ° C) นานกว่าข้อมูลเล็กน้อย หมายถึง - อีกครั้งนี้อาจมีผลต่อค่าเช่น Tg

การพาความร้อนเป็นวิธี Fit & Forget

วิศวกรมีแนวโน้มที่จะติดฉลากเตาอบการพาความร้อนเป็น 'พอดีและลืม' เทคโนโลยีที่เรซินใดสามารถรักษาได้อย่างมีประสิทธิภาพ แม้ว่านี่จะเป็นจริงในระดับหนึ่ง แต่ก็เป็นที่ชัดเจนว่าโปรไฟล์การรักษาที่ตั้งใจจะไม่เหมือนกับโปรไฟล์การรักษาที่ได้รับการฝึกฝนโดยชิ้นส่วนดังที่เห็นได้จากรูปที่ 3.3 การรักษา IR ได้แสดงความแม่นยำในการควบคุมอุณหภูมิที่ดีมาก ใต้ลามิเนต (เช่นบนเครื่องมือ) ตรงกลางของลามิเนตและบนพื้นผิวด้านบน น่าประทับใจนี่คือการเซ็ตอัพอย่างรวดเร็วและมีส่วนช่วยในการขจัดภาพลวงตาที่องค์ประกอบคอมโพสิตสามารถรักษาให้หายขาดได้ง่ายในเตาอบพาความร้อน

ไม่ต้องสงสัยเลยว่าความแปรปรวนที่เกิดขึ้นในเตาอบพาความร้อนสามารถลดลงและสร้างโปรไฟล์การรักษาที่เป็นตัวแทนได้มากขึ้น แต่ยังคงมีการชดเชยในการตั้งโปรแกรม การบ่มแบบ IR มีการตอบสนองที่รวดเร็วกว่ามากสำหรับความแตกต่างเหล่านี้เนื่องจากเป็นวิธีการให้ความร้อนโดยตรงซึ่งช่วยลดเวลาในการประมวลผลโดยรวมและการใช้พลังงาน

สิ่งสำคัญคือต้องทราบว่าอัตราการเพิ่มความร้อนเร็วขึ้นอย่างมีนัยสำคัญสามารถทำได้โดยใช้ IR มากกว่าการพาความร้อนและมีข้อ จำกัด ในการศึกษานี้โดยอัตราที่แนะนำสำหรับการลบช่องว่างโดยผู้ผลิต preg Ceramicx มีข้อมูลอัตราการถ่ายเทความร้อนสำหรับวัสดุเครื่องมือการบินและหลากหลายและเป็นคำสั่งที่มีขนาดใหญ่กว่าอัตราที่แนะนำสำหรับระบบเรซินนี้

คายความร้อน

การควบคุม exotherm เป็นอีกคุณสมบัติที่มีประโยชน์ต่อการใช้ IR ในการบ่มคอมโพสิต เมื่อใช้ pyrometers บนพื้นผิวของคอมโพสิตเพื่อควบคุมอุณหภูมิการรักษาเครื่องทำความร้อนฮาโลเจนควอทซ์สามารถปิดหรือ จำกัด พลังงานได้อย่างรวดเร็วในกรณีที่เรซิน exotherm เพิ่มอุณหภูมิการรักษาเกินกำหนดเวลาการรักษาที่แนะนำ นี่จะเร็วกว่าการลดอุณหภูมิใด ๆ ที่ทำได้ด้วยเตาอบการพาความร้อนอย่างมีนัยสำคัญอย่างไรก็ตามไม่ทราบผลกระทบในการทดสอบนี้

เนื้อหาเรซิน

จากการบ่มทั้งสองแผงมันจะเห็นได้อย่างชัดเจนว่ามีการดึงเม็ดพลาสติกมากเกินไปจากตัวอย่างที่บ่มในเตาอบพาความร้อนแม้แผ่นลามิเนตทั้งสองจะถูกแยกและบรรจุในลักษณะเดียวกันด้วยฟิล์มที่เป็นของแข็ง - พอดีและมีชีวิตอยู่ ลามิเนตแห้งที่เป็นผลลัพธ์จากเตาอบการพาความร้อนอาจเนื่องมาจากลักษณะการไหลที่แตกต่างกันในระหว่างขั้นตอนการให้ความร้อน แม้ว่าการสนทนากับผู้ผลิต pre-preg ยังไม่ได้ดำเนินการ แต่ก็เป็นไปได้ว่าการไหลของเม็ดพลาสติกมีความสำคัญในช่วงที่ความร้อนสูงถึง 130 ° C ก่อนที่จะอยู่ในอุณหภูมิ 2 ชั่วโมง การควบคุมที่ไม่ดีของเตาอบพาขัดขวางความสามารถในการควบคุมเรซินทั้งในลามิเนตและด้วยเหตุนี้ระดับรูพรุนที่สูงขึ้นจะเห็นได้ในรูปที่ 4.1

DMA และอุณหภูมิการเปลี่ยนกระจก

การเปรียบเทียบ Tg ใน IR และตัวอย่างการพาความร้อน

ค่าเฉลี่ย Tg ที่ได้จากตัวอย่าง IR เท่ากับ 175 ° C และ 182 ° C ด้วยการพาความร้อนตัวอย่าง แม้ว่า Tg ที่ต่ำกว่าในการทดลองนี้อาจบ่งบอกถึงการรักษาที่ไม่สมบูรณ์ แต่ก็ไม่น่าเป็นไปได้อย่างมากเนื่องจากอุณหภูมิที่วัดได้ภายในการวาง IR ดังนั้นจึงอาจกล่าวได้อย่างมั่นใจว่าความแตกต่างนี้เกิดจากเวลาในการอบที่เพิ่มขึ้นซึ่งเกี่ยวข้องกับตัวอย่างที่ไหลเวียนและอุณหภูมิการปั่นที่อยู่ภายใน ตามที่ระบุไว้ในส่วนที่ 4.1 เวลาในการรักษาสำหรับตัวอย่างการพาความร้อนนั้นนานกว่า IR ประมาณ 70 นาทีและเป็นที่ทราบกันว่า Tg ได้รับอิทธิพลจากอุณหภูมิและเวลาในการรักษาที่อุณหภูมิการบำบัดนั้นดังนั้นความแตกต่าง 7 ° C นอกจากนี้ระยะเวลาสั้น ๆ ระหว่างการตัดด้วยน้ำเจ็ทกับระดับความชื้นที่ซ่อนเร้นสามารถอธิบายการเปลี่ยนแปลงในตัวอย่างได้อย่างง่ายดาย โดยทั่วไปขั้นตอนการทำให้แห้ง 48 ชั่วโมงจะใช้สำหรับตัวอย่าง แต่สิ่งนี้ไม่ได้ถูกนำไปใช้กับตัวอย่างเหล่านี้ดังที่อธิบายไว้ใน 4.3.2

ความแตกต่างใน Tg ที่วัดได้และ Tg ของแผ่นข้อมูล

แผ่นข้อมูล MTM 44-1 ระบุว่า Dry Tg ที่ E 'Onset คือ 190 ° C และจากการหารือกับ Cytec ชุดนี้เป็นที่เข้าใจกันว่าเป็น 194 ° C ตัวอย่างที่หายภายในรายงานการทดลองนี้มีค่าเฉลี่ย 175 ° C (IR) และ 182 ° C (การพาความร้อน) ซึ่งยังต่ำกว่าการอ้างอิง 190 ° C อย่างไรก็ตามสิ่งนี้ไม่ถูกมองว่าเป็นปัญหาเนื่องจากเป็นที่ทราบกันว่ามีหลายปัจจัยที่ส่งผลต่ออุณหภูมิการเปลี่ยนผ่านของแก้วในการทดสอบ DMA เป็นที่เข้าใจกันว่าวิธีอ้างอิง SACMA SRM 18R-94 ของ Cytec สำหรับการวิเคราะห์ DMA ซึ่งเป็นที่เข้าใจกันว่าแนะนำอัตราการทำความร้อนที่ 5 ° C / นาที - อัตราความร้อนยังใช้ในวิธีนี้ ดังนั้นความแตกต่างหลักอาจเกิดขึ้นจากการขาดการจัดวางตัวอย่าง ตัวอย่างไม่ได้มีเงื่อนไขตามที่ระบุไว้ก่อนหน้านี้เนื่องจากเป็นการศึกษาเปรียบเทียบ โดยทั่วไปแล้วจะใช้เวลา 48 ชั่วโมงในสภาพแวดล้อมที่ร้อนและแห้งและเป็นที่ทราบกันดีว่าความชื้นสามารถลด Tg ของคอมโพสิตได้ พบความแตกต่างเล็กน้อยของมวลในตัวอย่างทั้งหมดหลังจากการทดสอบ (ประมาณ 0.12 - 0.15%) และไม่ชัดเจนว่าจะมีการเปลี่ยนแปลงที่น่าสังเกตจากค่าแผ่นข้อมูลที่ระบุ

ความคลาดเคลื่อนในการทดสอบ DMA

การละเว้นใด ๆ ที่โดดเด่นจากขั้นตอนที่จำเป็นสำหรับ ASTM D7028 ควรถูกบันทึกไว้และด้วยเหตุนี้จึงเป็นสิ่งสำคัญที่จะต้องทราบการเบี่ยงเบนจากส่วนที่ 10 'การปรับสภาพ' ของตัวอย่าง ขั้นตอนที่แนะนำคือการดูแลเป็นเวลาสูงสุด 48 ชั่วโมงจากนั้นปิดผนึกตัวอย่างในภาชนะป้องกันความชื้น เนื่องจากวัตถุประสงค์ของการวิเคราะห์นี้เพื่อให้ผลลัพธ์เปรียบเทียบแทนผลลัพธ์แบบสัมบูรณ์ดังนั้นจึงไม่จำเป็น ตัวอย่างถูกตัดด้วยน้ำเจ็ทแล้วตากให้แห้งในพื้นที่ที่มีแดดจัดเป็นเวลา 3 ชั่วโมง ชั่งน้ำหนักตัวอย่างก่อนและหลังการทดสอบตามที่แนะนำจากนั้นตัวอย่างจากแต่ละชุดจะถูกทดสอบในรูปแบบที่เปลี่ยนแปลงดังนั้นผลกระทบของความชื้นจากสภาพแวดล้อมโดยรอบจะถูกแบ่งปันในผลลัพธ์ มีการบันทึกความแตกต่างของ 0.006g ก่อนและหลังการทดสอบตัวอย่าง แต่การเปลี่ยนแปลงนี้เกิดขึ้นในช่วงเวลาสั้น ๆ เมื่อเทียบกับการปรับสภาพที่แนะนำ 48 ชั่วโมง

การทดสอบแรงดัดงอ

จากตารางที่ 3.1 จะเห็นได้ว่ามีความแตกต่างของโมดูลัสและความแข็งแรงระหว่างตัวอย่างทั้งสองกลุ่ม โมดูลัสนั้นสูงขึ้นในตัวอย่างที่ไหลเวียนโดยเฉลี่ย 3.8GPa แม้ว่าสิ่งนี้จะยังไม่ได้รับการยืนยันกับผู้จำหน่ายวัสดุ แต่ก็มีแนวโน้มที่จะเกิดขึ้นเนื่องจากเวลาที่อุณหภูมิสูงขึ้นดังที่กล่าวไว้ในหัวข้อ 4.3

เป็นที่ทราบกันอย่างกว้างขวางว่าระดับความพรุนสามารถมีอิทธิพลอย่างมากต่อประสิทธิภาพการทำงานของวัสดุคอมโพสิตโดยเฉพาะอย่างยิ่งคุณสมบัติเหล่านั้นที่มีคุณสมบัติเป็นเมทริกซ์ / ออฟ - แกนที่โดดเด่นเช่นการทดสอบแรงดัดโค้ง ดังนั้นระดับความพรุนที่สูงขึ้นมีแนวโน้มที่จะมีส่วนทำให้ความแข็งแรงของชิ้นงานพาความร้อนลดลงโดยมีค่าเฉลี่ยลดลง 57MPa

เมื่อพิจารณาทุกด้านเหล่านี้ความแตกต่างระหว่างกลุ่มตัวอย่างน่าจะน้อยที่สุดหรือไม่มีเลยหากมีการเปรียบเทียบที่แน่นอนโดยอัตราการให้ความร้อนขององค์ประกอบจะเหมือนกัน

ความคลาดเคลื่อนในการทดสอบแรงดัดงอ

มีการเปลี่ยนแปลงเล็กน้อยในช่วงการรองรับในระหว่างการทดสอบทั้งสองชุดจากอัตราส่วนช่วงต่อ: ความหนา 32 สำหรับตัวอย่างไหลเวียนเป็น 30.8 สำหรับตัวอย่าง IR สิ่งนี้จะส่งผลให้กำลังรับแรงดัดลดลงเล็กน้อยสำหรับตัวอย่าง IR อย่างไรก็ตามผลกระทบมีขนาดเล็กและกำลังรับแรงดัดสำหรับตัวอย่าง IR จะยังคงสูงขึ้นอย่างเห็นได้ชัด อันที่จริงปริมาณเรซินที่สูงขึ้นของชิ้นงาน IR นั้นนำไปสู่การเพิ่มจำนวนของสันเขาเรซินบนพื้นผิวและทำให้ความหนาที่วัดได้มากขึ้น (ด้วย Vernier calipers) มากกว่าที่แสดงในตัวอย่างการพาความร้อน เป็นผลให้ความหนาที่เพิ่มขึ้นนี้สามารถลดความต้านทานแรงดัดและโมดูลัสได้เล็กน้อย (เนื่องจากกำลังสองในการคำนวณความเค้น) และทำให้มันใกล้เคียงกับตัวอย่างการพาความร้อน

สรุป

ข้อสรุปที่ได้จากการศึกษาครั้งนี้คือ:

- การเปรียบเทียบคุณสมบัติของวัสดุสามารถพิสูจน์ได้ระหว่าง IR และการบ่มแบบพาความร้อนเนื่องจากความแตกต่างเล็กน้อยในการทดสอบนี้สามารถนำมาพิจารณาได้:

- ถึงแม้ว่า Tg และ Flexural Modulus ของตัวอย่าง Convective จะสูงกว่า (ค่าเฉลี่ย 7.36 ° C และ 3.72GPa) แต่น่าจะเกิดจากการขยายเวลาที่อุณหภูมิสูงขึ้นเมื่อเปรียบเทียบกับตัวอย่าง IR และความชื้นที่อาจเกิดขึ้นภายในตัวอย่าง

- แม้ว่าค่าความต้านทานแรงดัดงอสูงสุดของตัวอย่าง IR สูงกว่า (ค่าเฉลี่ย 57MPa) แต่มีแนวโน้มว่าจะเกิดจากระดับโมฆะที่สูงกว่าในตัวอย่างการพาความร้อนแบบเปรียบเทียบ

- บ่ม IR ได้แสดงให้เห็นถึงความสามารถในการควบคุมอุณหภูมิอย่างแม่นยำภายในลามิเนตคาร์บอนไฟเบอร์เกรด OOA การบินและอวกาศที่มีความหนาประมาณ 4.5 มม.

- มันแสดงให้เห็นว่าการรักษาโดยใช้เตาอบแบบหมุนเวียนนั้นไม่ใช่วิธีที่เหมาะสมและลืมด้วยอัตราความร้อนที่ตั้งโปรแกรมไว้ไม่ได้เป็นตัวแทนของอัตราความร้อนที่ชิ้นส่วนสัมผัส ความสามารถของ IR ในการตอบสนองต่อการเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็วช่วยให้มั่นใจว่ามีความสามารถที่เพิ่มขึ้นอย่างมากในการจับคู่อุณหภูมิส่วนหนึ่งกับอุณหภูมิที่ต้องการ

ข้อจำกัดความรับผิดชอบ

ข้อมูลนี้อิงตามข้อมูลทางเทคนิคที่ Ceramicx เชื่อว่าเชื่อถือได้ในขณะนี้ อาจมีการแก้ไขเมื่อมีความรู้และประสบการณ์เพิ่มเติม Ceramicx ไม่รับผิดชอบต่อความถูกต้องความสมบูรณ์หรือการใช้งานของบุคคลที่สามใด ๆ หรือผลลัพธ์ของข้อมูลเครื่องมือผลิตภัณฑ์หรือกระบวนการใด ๆ ที่เปิดเผย