| ĐÓNG GÓP | NGÀY TẠO | PHIÊN BẢN |

|---|---|---|

| Căng thẳng Findhan; Conor Newman | 18 2018 tháng bảy | V1.0 |

Một so sánh về việc sử dụng hệ thống sưởi đối lưu và sưởi ấm hồng ngoại trong quá trình xử lý hấp của vật liệu tổng hợp sợi carbon

Tổng kết

Bài viết này mô tả cuộc điều tra có hệ thống về các so sánh giữa lò đối lưu truyền thống và thiết lập gia nhiệt hồng ngoại (IR) mới khi áp dụng cho việc xử lý một lớp sợi carbon / epoxy tự động. Hai tấm sợi carbon loại hàng không vũ trụ đã được chữa khỏi, một tấm sử dụng hệ thống sưởi IR và một tấm có lò đối lưu. Hồ sơ chữa bệnh IR tuân thủ lịch trình chữa bệnh dự định chính xác hơn nhiều so với phương pháp chữa bệnh đối lưu với kiểm soát nhiệt độ xuyên suốt tốt, chứng minh rằng phương pháp xử lý lò đối lưu tiêu chuẩn không phải là một quy trình phù hợp và quên như thường được tin. Mẫu vật được cắt bằng tia nước và được đánh giá bằng cách sử dụng phân tích cơ học và thử nghiệm uốn để rút ra các so sánh về tính chất vật lý. Nhiệt độ chuyển hóa thủy tinh và mô đun uốn của mẫu được xử lý đối lưu được tìm thấy cao hơn (trung bình lần lượt là 7.36 ° C và 3.72GPa): điều này được đề xuất là do thời gian xử lý kéo dài của phương pháp đối lưu (thêm vài phút 70) và có khả năng do sự thay đổi độ ẩm trong các mẫu trong quá trình thử nghiệm. Độ bền uốn của các mẫu IR cao hơn 57MPa (trung bình) do mức độ xốp cao trong mẫu đối lưu, một lần nữa do thời gian kéo dài của độ nhớt nhựa thấp liên quan đến điều khiển kém trong lò đối lưu. IR do đó đã chứng minh khả năng rất tốt để kiểm soát chính xác việc xử lý vật liệu tổng hợp sợi carbon.

Ceramicx xin gửi lời cảm ơn đến Kemfast PASS và Cytec vì đã cung cấp nguyên liệu cho thử nghiệm này.

Giới thiệu

Sự cần thiết phải tránh xa những hạn chế được ghi nhận rộng rãi của việc sử dụng nồi hấp để xử lý nhựa composite đã thấy sự tập trung gia tăng vào các phương pháp và vật liệu hấp khử trùng (OOA), đặc biệt là trong lĩnh vực hàng không vũ trụ trong những năm gần đây. Cho đến nay, phần lớn các hệ thống nhựa OOA sử dụng một số dạng lò đối lưu để bảo dưỡng và đạt được các tính chất vật liệu cần thiết. Ảo tưởng của một cách tiếp cận như vậy là đây là một kỹ thuật 'phù hợp và quên' trong đó tốc độ lan truyền mong muốn và nhiệt độ chữa bệnh được lập trình vào bộ điều khiển và quá trình hoàn tất.

Nhiều kỹ sư điều khiển từ một cặp nhiệt độ trễ, thường nằm bên dưới bộ phận hoặc khu vực khó nóng hơn và cách đọc này có xu hướng khác biệt đáng kể với nhiệt độ không khí, nhiệt độ trên bề mặt vật liệu và nhiệt độ nằm trên khắp độ dày của bộ phận. Mặc dù nhiệt độ dừng cuối cùng của cặp nhiệt điện bị trễ này có thể đạt đến nhiệt độ chữa bệnh dự định, tốc độ gia nhiệt mà bộ phận đã tiếp xúc có xu hướng khác biệt đáng kể so với tốc độ gia nhiệt được lập trình. Những sai lệch này có thể dẫn đến thời gian chảy nhựa quá mức / không đủ dẫn đến cán mỏng) hoặc quá nhiều / không đủ thời gian ở nhiệt độ lưu hóa. Để chống lại điều này, lịch trình chữa bệnh thường được điều chỉnh dựa trên một phần vật liệu / khối lượng, vật liệu / khối lượng công cụ và sắp xếp đóng gói và các bộ ngoài được tích hợp trong hệ thống. Mặc dù đây là một phương tiện hoàn toàn có thể chấp nhận để đạt được một phương pháp chữa bệnh tốt, nhưng nó có thể mất một thời gian phát triển để thiết lập các thiết bị ngoại vi.

Bảo dưỡng hồng ngoại (IR) đã cho thấy khả năng làm nóng nhanh chóng và chính xác một loạt các vật liệu, sử dụng năng lượng để đốt nóng trực tiếp một phần mục tiêu và hạn chế sự thiếu hiệu quả của năng lượng. Mặc dù bảo dưỡng IR sẽ yêu cầu một số công việc ban đầu để thiết lập các tham số của quy trình, nhưng có giả thuyết cho rằng điều này không khác gì kiểm soát chính xác đối với bảo dưỡng đối lưu, được đề xuất ở trên. Do đó, nghiên cứu này đã tìm cách so sánh việc sử dụng đối lưu và IR trong quá trình đóng rắn của sợi carbon / epoxy epoxy OOA. Thật thú vị, từ lâu, người ta đã nghi ngờ rằng IR curing cũng cung cấp khả năng tăng cường để loại bỏ độ xốp khỏi lớp gỗ do tính chất rung động của sự truyền năng lượng khi đến vật liệu, tuy nhiên đây không phải là một phần trong phạm vi điều tra ban đầu này. Phạm vi của nghiên cứu này là bắt đầu so sánh về hai phương pháp bảo dưỡng nhằm xây dựng dữ liệu ban đầu về các đặc tính vật liệu tổng hợp. Nó đã được hiểu ngay từ đầu rằng đây sẽ không phải là một lịch trình thử nghiệm toàn diện.

Chọn tiêu chí đánh giá

Tuy nhiên, một loạt các phương pháp có khả năng có thể được sử dụng để đánh giá các tính chất vật lý do hai phương pháp bảo dưỡng, tuy nhiên, chức năng chính của sưởi ấm là bắt đầu liên kết ngang polymer, nên có thể kiểm tra tập trung vào các đặc tính thống trị của nhựa. Do đó, phân tích cơ học động (DMA) và thử nghiệm uốn được chọn tại các phương pháp thử nghiệm vật lý chính với các so sánh kết quả sau đó với dữ liệu được ghi lại trong các phương pháp chữa trị. Thử nghiệm DMA cung cấp một sự hiểu biết tốt về nhiệt độ chuyển hóa thủy tinh (Tg) của các polyme và một Tg tương tự sẽ cho thấy mức độ chữa bệnh tương tự. Thử nghiệm uốn được chọn là một phương pháp đơn giản để tạo ra lực kéo, lực nén và lực cắt vào mẫu vật và sẽ đưa ra một dấu hiệu cho thấy sự đóng góp của phương pháp chữa bệnh đối với tải đa chế độ. Phần lớn các bài kiểm tra đánh giá ma trận trong vật liệu tổng hợp chủ quan ở một mức độ nào đó và không thể định lượng đầy đủ so với kết quả của bài kiểm tra, do đó, sự tương đồng trong phương pháp là phương tiện chính để so sánh có thể được rút ra.

Phương pháp

Lộ trình thử nghiệm được đề xuất sẽ đưa ra một chỉ dẫn về việc so sánh các phương pháp bảo dưỡng IR và Bảo dưỡng đối lưu và các đặc tính vật liệu tổng hợp. Phương pháp này chỉ tìm cách đưa ra một so sánh cơ bản và được hiểu ngay từ đầu rằng phân tích sẽ không toàn diện - chỉ đơn thuần là một phương tiện mà một cuộc thảo luận có thể bắt đầu. Phương pháp được thực hiện là:

- Tấm laminate hai tấm sợi carbon / epoxy

- Chữa một bảng bằng IR

- Chữa một bảng bằng cách sử dụng nhiệt đối lưu

- Mẫu vật cắt tia nước

- Thực hiện thử nghiệm phân tích cơ học động (DMA)

- Tiến hành kiểm tra uốn

- Phân tích kết quả

Chuẩn bị laminate

Dụng cụ

Vì các thử nghiệm vật lý đòi hỏi mẫu vật phẳng, một tấm phẳng được sản xuất bằng cả hai phương pháp và cùng một công cụ. Một tấm Invar dày 12mm đã được sử dụng để thử nghiệm nhằm mục đích tái tạo các vật liệu được sử dụng trong ngành hàng không vũ trụ. Hình 2.1 cho thấy công cụ invar trước khi ghép.

Vật chất

Nghiên cứu này đã tìm cách phân tích việc sử dụng phương pháp bảo dưỡng IR khi so sánh với phương pháp chữa bệnh đối lưu.

Mục tiêu của nghiên cứu này là chứng minh rằng bảo dưỡng IR có thể mang lại những cải tiến tiềm năng trong việc xử lý vật liệu tổng hợp có giá trị cao khi so sánh với hệ thống sưởi đối lưu. Các pre-pre-autoclave (OOA) đã được nhắm mục tiêu là ứng dụng có nhiều khả năng được hưởng lợi từ việc này.

Một số tiền xử lý OOA phổ biến được liệt kê ngắn gọn là các vật liệu tiềm năng được sử dụng cho chương trình thử nghiệm, như được nhấn mạnh trong Bảng 2.1 Bảng này không đầy đủ nhưng cho thấy một mẫu tiền xử lý nhiệt độ cao hơn có sẵn cho OOA các ứng dụng.

| nhà chế tạo | Sản phẩm | Max Cure Temp ° C |

|---|---|---|

| Tencate | E760 | 180 |

| Tencate | E750 | 180 |

| PRF | RP549 | 159 |

| Gurit | SE200 | 195 |

| Cyp | MTM 44-1 | 180 |

Nhiều hệ thống tiền xử lý 120 ° C có sẵn cho các ứng dụng OOA, tuy nhiên, số lượng các hệ thống tiền preg sẵn có ở chế độ 180 ° C giảm đáng kể. Các pre-pre như vậy có xu hướng được dành riêng cho các ứng dụng hàng không vũ trụ và có sẵn số lượng và số lượng đặt hàng tối thiểu có nghĩa là nhiều không phù hợp để thử nghiệm quy mô nhỏ. Người ta đưa ra giả thuyết rằng 180 ° C sẽ là một nhiệt độ khó khăn hơn để đạt được sự đồng đều của nhiệt độ thông qua các thành phần so với 120 ° C và do đó, nếu cân bằng nhiệt độ tốt có thể được chứng minh ở giá trị này, thì nhiệt độ thấp hơn sẽ còn thẳng hơn nữa. (Thật vậy, việc bảo dưỡng 120 ° C đã được kiểm tra và chứng minh là cực kỳ chính xác khi sử dụng phương pháp đốt nóng IR tương tự như các phương pháp được mô tả trong báo cáo này.)

Cytec MTM 44-1 đã được chọn làm pre-preg cho dự án này do tính chất hiệu suất cao và các ứng dụng hàng không vũ trụ điển hình của nó. Hơn nữa, Cytec cung cấp vật liệu mẫu cho dự án thông qua Kemfast PASS và Ceramicx rất biết ơn về sự hào phóng này. Pre-preg được cung cấp trong dệt twill ở 285g / m2.

Lay-Up và De-bulking

Mỗi lớp cho các lớp gỗ được đề xuất đã được cắt đo 250mm x 130mm và đặt vào công cụ.

Các plies 2 được đặt ban đầu trên công cụ, sau đó là một debulk phút 30. Các plies tiếp tục được đặt theo sau là một debulk phút 5. Các lớp 30 còn lại sau đó được đặt xuống (lật lên để duy trì lớp gỗ cân bằng) và một lần gỡ lỗi cuối cùng của 7 được thực hiện trước khi đóng gói và đóng rắn cuối cùng.

Đóng gói bố trí

Trình tự đóng gói chân không được xác định để tối đa hóa hiệu quả của phương pháp chữa trị bằng IR. Vì IR là năng lượng định hướng, tổn thất xảy ra khi bất kỳ vật phẩm nào được đặt giữa nguồn nhiệt và vật liệu được nhắm mục tiêu. Do đó, tổn thất xảy ra do túi chân không, màng phát hành, lớp vỏ, vải thở, v.v. và thực sự điều này đúng với mọi phương pháp bảo dưỡng vì các vật liệu này đóng vai trò là chất cách điện cho nhựa mục tiêu. Ceramicx có dữ liệu sâu rộng về các hiệu ứng cách điện của từng vật liệu được sử dụng trong chế biến vật liệu tổng hợp, bao gồm phương sai của nhà sản xuất, màu sắc sản phẩm, khả năng chịu nhiệt độ, v.v. Do đó, người ta đã quyết định rằng bố trí sẽ sử dụng hơi thở cạnh chỉ với màng phát hành và chân không túi ở vị trí giữa nguồn nhiệt và pre-preg. Thuận tiện, trong trường hợp này, một bộ phim phát hành không đục lỗ cũng được đề xuất bởi nhà sản xuất pre-preg nhưng điều này không phải lúc nào cũng đúng.

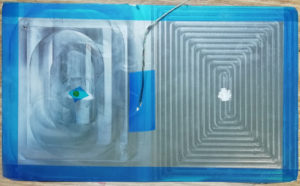

Tấm gỗ được dán kín bằng băng keo được phủ trong màng phát hành đóng vai trò như một đập cạnh bao quanh pre-preg, theo khuyến nghị của nhà sản xuất pre-preg. Peel-ply đóng vai trò là môi trường thở cạnh chồng lên nhau được ép bởi 5mm và được kết nối thông qua vải thở với nguồn chân không.

Vật liệu được sử dụng là:

• Túi chân không - VACleaseR1.2

• Phim phát hành không đục lỗ - VAClease VACleaseR1.2 • Vải cải tiến - VACB4 polyester đổi mới

• Peel-ply - Nylon

• Băng keo - VACsealY-40

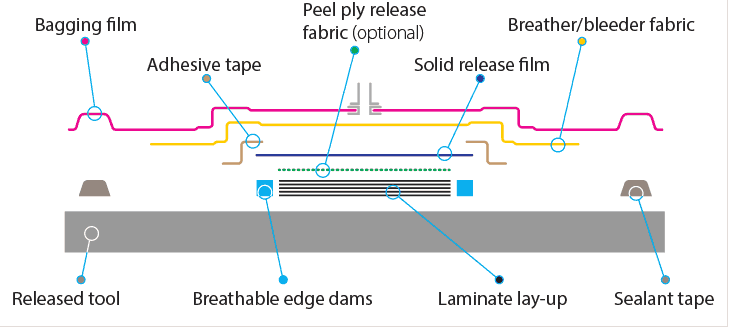

Bố trí đóng gói chân không được xây dựng theo khuyến nghị trong bảng dữ liệu kỹ thuật của nhà sản xuất pre-preg, một trích xuất có thể được nhìn thấy trong Hình 2.2. Điều này đã được lặp lại cho cả hai phương pháp để đảm bảo tính nhất quán.

Lịch chữa bệnh

Lịch chữa bệnh được nhắm mục tiêu cho MTM 44-1 có thể được nhìn thấy trong Bảng 2.2. Có thể thấy rằng tốc độ đường nối được đề xuất là 1-2 ° C mỗi phút. Do đó, 1.5 ° C mỗi phút được chọn làm giá trị trung bình trong phạm vi này.

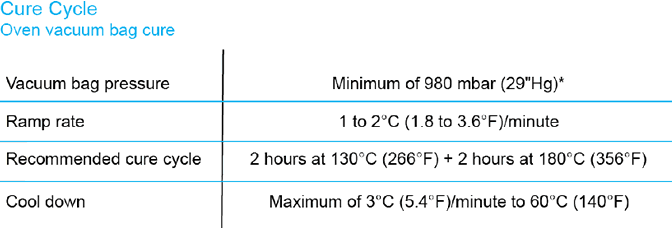

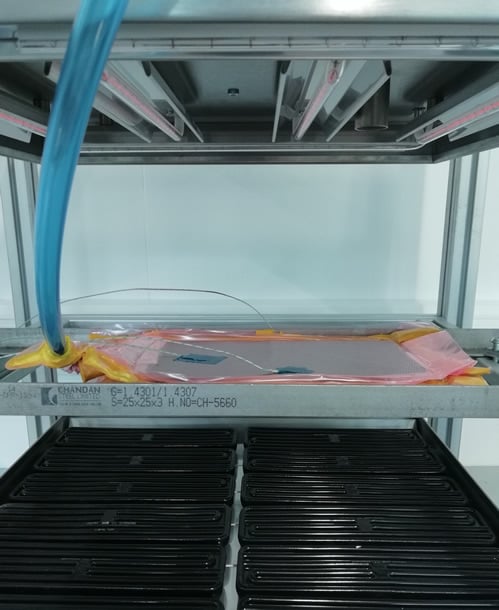

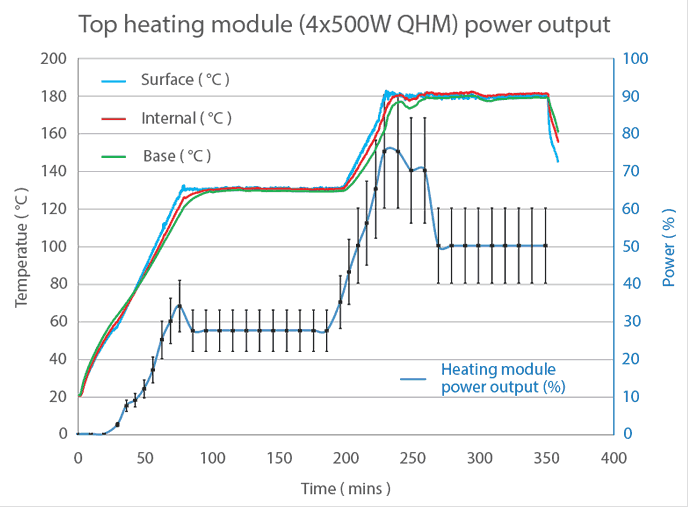

Thiết lập bảo dưỡng

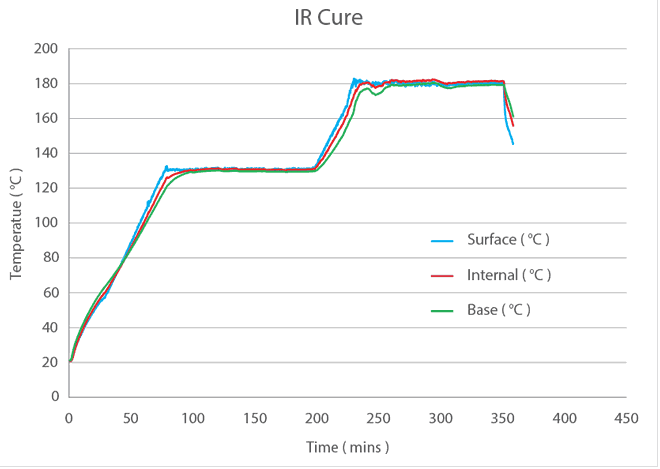

Việc thiết lập được sử dụng để xử lý các mẫu IR sử dụng kết hợp các yếu tố gốm rỗng và ống halogen thạch anh để đảm bảo cân bằng nhiệt độ tối ưu thông qua mẫu sợi carbon, như trong Hình 2.3. Các chi tiết chính xác của lịch chữa bệnh này vẫn là tài sản trí tuệ của Ceramicx và do đó không được tiết lộ; tuy nhiên, đầu ra đồ họa của nhiệt độ được ghi có thể được nhìn thấy trong Hình 3.1.

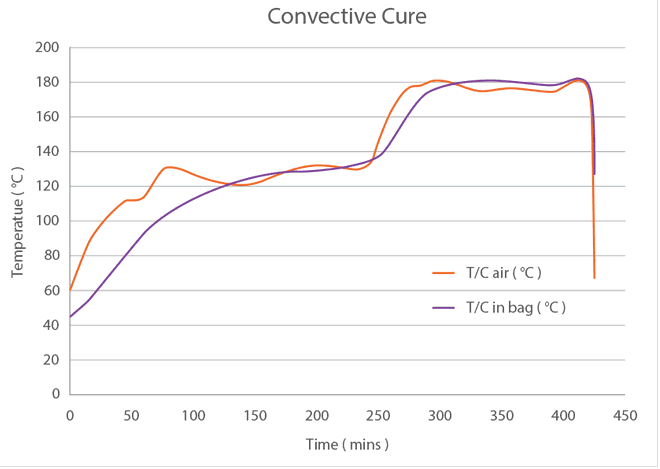

Mẫu đối lưu đã được xử lý trong một lò đối lưu nhỏ tại Đại học Ulster và các đầu ra đồ họa được hiển thị trong Hình 3.2. (p7)

Kết quả

Các kết quả thu được trong quá trình điều tra được chi tiết trong phần này. Kết quả được trình bày cho quá trình đóng rắn trong Phần 3.1, phân tích cơ học động (DMA) trong Phần 3.2 và thử nghiệm uốn trong Phần 3.3.

Chữa

Hình 3.1 hiển thị cấu hình chữa bệnh được liên kết với bảng IR và Hình 3.2 hiển thị các bản ghi từ lò đối lưu.

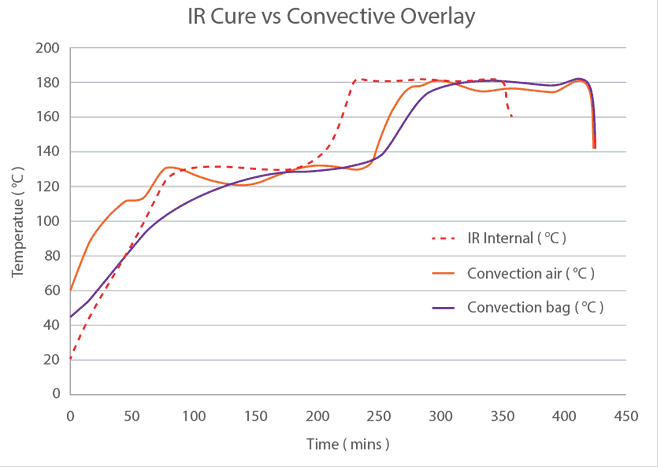

Hình 3.3 che phủ nhiệt độ IR (Nội bộ được lấy làm trung bình gần đúng của cả hai lần đọc) với nhiệt độ đối lưu. Rõ ràng có thể lưu ý rằng có sự khác biệt lớn về số đọc trong mẫu đối lưu do ứng dụng nhiệt gián tiếp so với IR.

Kiểm tra DMA

Kiểm tra phân tích cơ học động (DMA) được sử dụng thường xuyên để mô tả cấu hình của các polyme khi chịu nhiệt và tải.

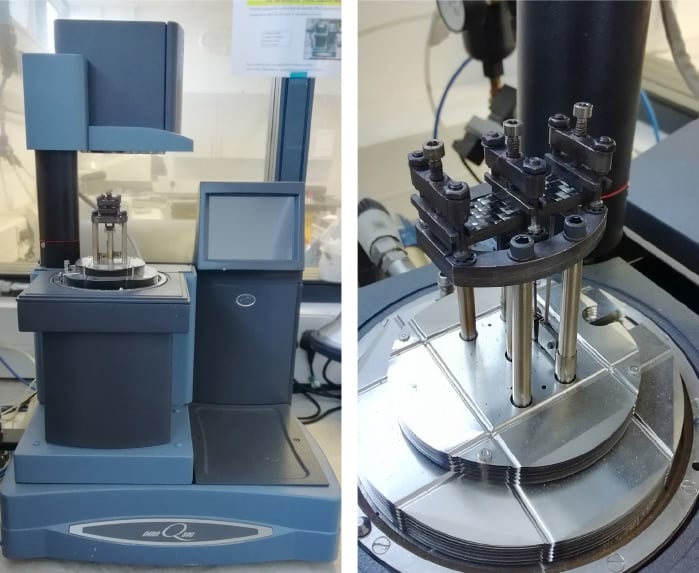

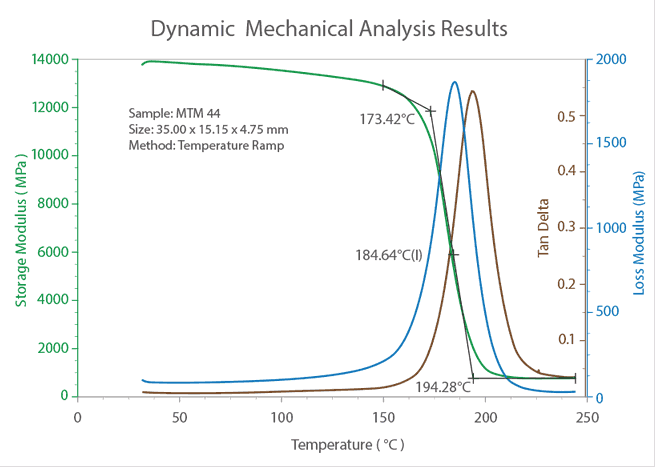

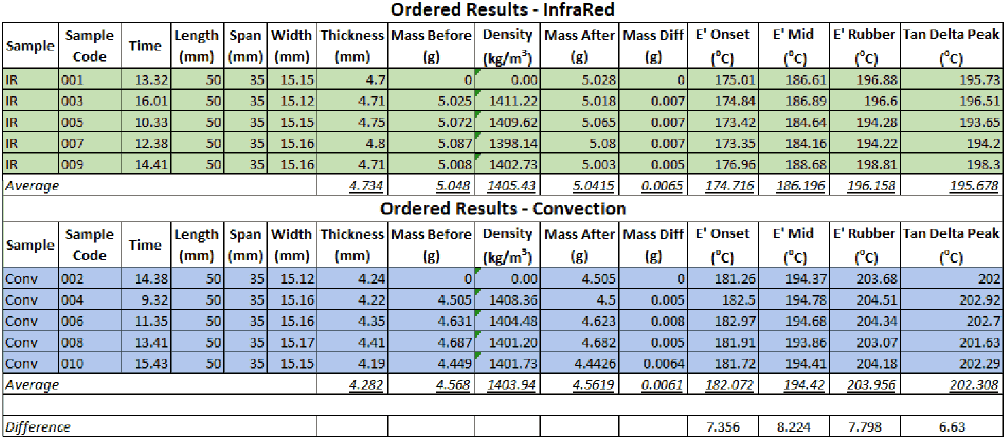

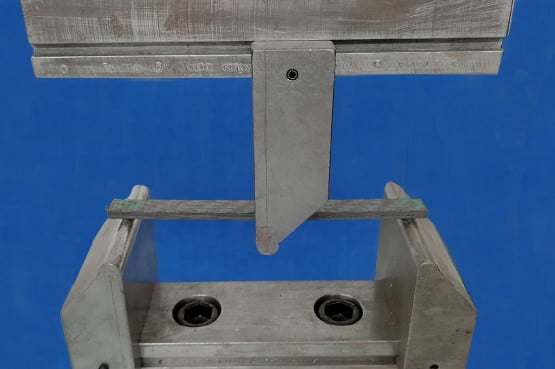

Thử nghiệm được tiến hành theo tiêu chuẩn Nhiệt độ chuyển đổi thủy tinh (DMA Tg) của ASTM D7028-07 bằng phương pháp phân tích cơ học động (DMA). Máy được sử dụng là một dụng cụ TA Q800, như được thấy trong hình 3.4. Bảng 3.1 nêu bật các điều kiện thử nghiệm chính được thực hiện trên Máy DMA Q800 DMA.

| Dụng cụ TA Q800 | |

| Chế độ | DMA đa tần số - Căng thẳng |

| Thử nghiệm | Temp Ramp / Quét Freq |

| cái kẹp | Cantilever kép |

| độ lớn | 15 μm |

| Ngâm thời gian | 5 phút |

| Nhiệt độ cuối cùng | 250 ° C |

| Cố nên tôi ơi | 5 ° C / phút |

| tần số | Độc thân |

| tần số | 1 Hz |

Hình 3.5 hiển thị đầu ra đồ họa của các kết quả DMA điển hình trong đó đường cong Mô-đun lưu trữ (E ') có thể được nhìn thấy bằng màu xanh lá cây, Mô-đun mất màu xanh lam và Tân Delta màu đỏ. Bảng 3.2 sau đó hiển thị các đầu ra số từ phân tích, với các số liệu Tg được trích dẫn từ Khởi động mô đun lưu trữ và đỉnh Tan Delta.

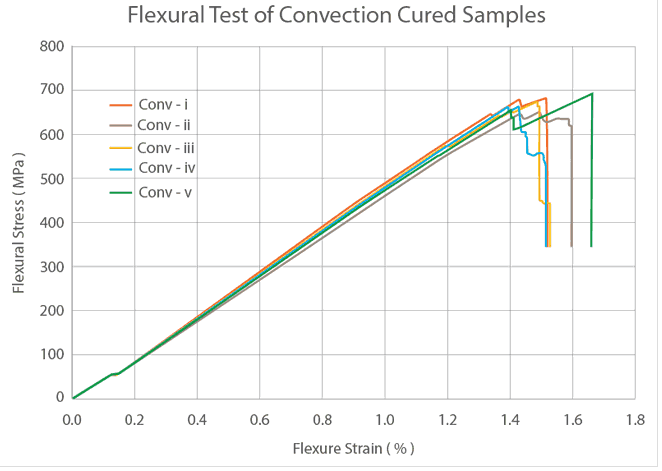

Kiểm tra uốn

Uốn điểm 3 (3PB) theo Phương pháp thử nghiệm tiêu chuẩn của ASTM D7264 cho các tính chất uốn của vật liệu tổng hợp ma trận đa năng 'đã được thực hiện để xác định các tính chất vật lý chính của đặc tính được bảo dưỡng. Thử nghiệm đã được thực hiện tại Đại học Ulster bằng cách sử dụng một م on 5500R. Có thể xem ví dụ về thiết lập trước khi thử nghiệm trong Hình 3.6.

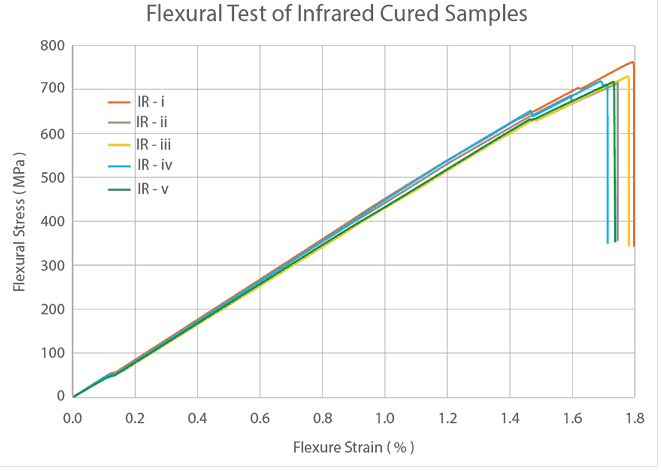

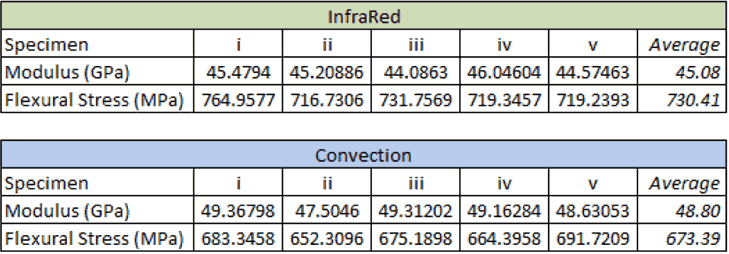

Dữ liệu được tạo ra từ các mẫu 5 của vật liệu tổng hợp được uốn cong đối lưu và mẫu 5 của hỗn hợp IR đã được xử lý đã được tổng hợp thành một đường cong Stress - Strain và có thể được nhìn thấy trong hình 3.2 và 3.3. (p7)

Sau khi phân tích, dữ liệu được lọc để tính mô đun từ phần đường thẳng của đường cong Stress - Strain. Độ dốc của đường cong được trích xuất giữa 150MPa và 500MPa. Bảng 3.1 hiển thị Mô-đun và Ứng suất uốn cho cả hai phương pháp.

Điều quan trọng cần lưu ý là có sự khác biệt nhỏ giữa các mẫu có khả năng là nguyên nhân của những sai lệch này và được thảo luận chi tiết hơn trong Phần 4.0.

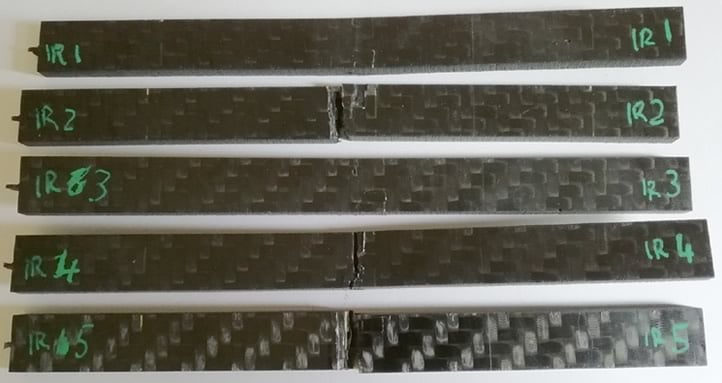

Các mẫu vật bị hỏng có thể được nhìn thấy trong Hình 3.9.

Thảo luận

Độ chính xác hồ sơ nhiệt

Từ hình 3.3, có thể thấy rằng có sự khác biệt đáng chú ý trong lịch trình chữa bệnh chắc chắn đã dẫn đến sự khác biệt về tính chất vật lý. Ví dụ, mẫu đối lưu vẫn còn trong lò 70 lâu hơn mẫu IR và có tác dụng rõ ràng đối với không chỉ tổng thời gian xử lý mà cả các đặc tính như phần khối lượng sợi (FVF) và Tg. Hơn nữa, trên mẫu đối lưu, cặp nhiệt điện được đặt trong túi ở bên cạnh dụng cụ và có khả năng có thể được cách nhiệt một chút bởi ống thở, dẫn đến nhiệt độ cao hơn được trải nghiệm (ví dụ ở 180 ° C) lâu hơn một chút so với dữ liệu chỉ ra - một lần nữa điều này có thể ảnh hưởng đến các giá trị như Tg.

Đối lưu như một phương pháp phù hợp và quên đi

Các kỹ sư có xu hướng gắn nhãn lò đối lưu là công nghệ 'vừa vặn và quên' trong đó bất kỳ loại nhựa nào cũng có thể được chữa khỏi một cách hiệu quả. Mặc dù điều này đúng ở một mức độ nào đó, nhưng rất rõ ràng rằng hồ sơ chữa bệnh dự định không giống với hồ sơ chữa bệnh mà phần này đã trải qua, như có thể thấy trong Hình 3.3 Phương pháp IR đã cho thấy độ chính xác rất cao trong việc kiểm soát nhiệt độ bên dưới lớp gỗ (tức là trên dụng cụ), ở giữa lớp gỗ và trên bề mặt trên. Thật ấn tượng, điều này là với một thiết lập nhanh chóng và chắc chắn góp phần làm giảm ảo tưởng rằng các thành phần hỗn hợp có thể được chữa khỏi dễ dàng trong một lò đối lưu.

Không còn nghi ngờ gì nữa, các phương sai có kinh nghiệm trong lò đối lưu có thể được thu hẹp và một hồ sơ chữa bệnh đại diện hơn được thiết lập nhưng vẫn có những điểm bù được lập trình và độ trễ đáng kể khi so sánh với phương pháp chữa trị bằng IR. IR curing có phản ứng nhanh hơn nhiều đối với các phương sai này vì đây là phương pháp gia nhiệt trực tiếp, do đó giảm thời gian xử lý và năng lượng sử dụng chung.

Cũng cần lưu ý rằng tốc độ tăng nhiệt nhanh hơn đáng kể có thể đạt được với IR so với đối lưu và bị giới hạn trong nghiên cứu này bởi tỷ lệ được khuyến nghị để loại bỏ khoảng trống của nhà sản xuất pre-preg. Ceramicx có dữ liệu về tốc độ gia nhiệt cho các vật liệu dụng cụ hàng không vũ trụ khác nhau và là các đơn đặt hàng có cường độ lớn hơn mức khuyến nghị cho hệ thống nhựa này.

Tản nhiệt

Kiểm soát tỏa nhiệt là một thuộc tính có khả năng hữu ích khác đối với việc sử dụng IR trong bảo dưỡng vật liệu tổng hợp. Khi sử dụng nhiệt kế trên bề mặt hỗn hợp để kiểm soát nhiệt độ lưu hóa, máy sưởi halogen thạch anh có thể nhanh chóng tắt hoặc hạn chế năng lượng trong trường hợp nhựa tỏa nhiệt làm tăng nhiệt độ lưu hóa vượt quá lịch chữa bệnh được đề nghị. Điều này sẽ nhanh hơn đáng kể so với bất kỳ sự giảm nhiệt độ nào có thể đạt được với một lò đối lưu tuy nhiên hiệu quả chưa được biết trong thử nghiệm này.

Nội dung nhựa

Sau khi xử lý cả hai tấm, có thể thấy rõ rằng có quá nhiều nhựa được rút ra từ mẫu được xử lý trong lò đối lưu, mặc dù cả hai tấm đều được tách rời và đóng gói theo cùng một cách, với màng nhả rắn và thở cạnh được kiểm soát bằng cách sử dụng vỏ -ply và thở. Tấm gỗ khô kết quả từ lò đối lưu có thể là do đặc điểm dòng chảy khác nhau trong giai đoạn tăng nhiệt của phương pháp chữa bệnh. Mặc dù các cuộc hội thoại với nhà sản xuất pre-preg đã không được thực hiện, có khả năng dòng nhựa chảy rất quan trọng trong giai đoạn tăng nhiệt đến 130 ° C trước thời gian 2 ở nhiệt độ này. Sự kiểm soát kém của lò đối lưu đã cản trở khả năng kiểm soát nhựa trong cả hai lớp và do đó mức độ xốp cao hơn được thấy trong Hình 4.1

Nhiệt độ chuyển tiếp DMA và thủy tinh

So sánh Tg trong IR & Mẫu đối lưu

Tg trung bình đạt được với các mẫu IR là 175 ° C và 182 ° C với các mẫu đối lưu. Mặc dù Tg thấp hơn trong thí nghiệm này có thể chỉ ra một phương pháp chữa trị không hoàn chỉnh, nhưng rất khó có thể đưa ra nhiệt độ đo được trong bố trí IR. Do đó, có thể tự tin tuyên bố rằng sự khác biệt này là do thời gian xử lý lò kéo dài liên quan đến mẫu đối lưu và nhiệt độ đạp xe trong đó. Như đã lưu ý trong Phần 4.1, thời gian lưu hóa đối với mẫu đối lưu dài hơn 70 so với IR và được biết rằng Tg bị ảnh hưởng bởi nhiệt độ và thời gian lưu hóa ở nhiệt độ lưu hóa đó, do đó có thể tính rõ sự khác biệt của 7 ° C. Hơn nữa, thời gian ngắn giữa cắt tia nước và mức độ ẩm vốn có có thể dễ dàng tính đến sự thay đổi trong các mẫu. Thông thường, quy trình sấy theo giờ 48 sẽ được sử dụng cho các mẫu thử, nhưng điều này không được thực hiện đối với các mẫu này, như được mô tả trong 4.3.2.

Sự khác biệt trong Tg đo và Datasheet Tg

Bảng dữ liệu MTM 44-1 quy định rằng Dry Tg tại E 'Onset là 190 ° C và từ các cuộc thảo luận với Cytec, lô cụ thể này được hiểu là 194 ° C. Các mẫu được xử lý trong báo cáo thử nghiệm này đạt trung bình 175 ° C (IR) và 182 ° C (Đối lưu) vẫn thấp hơn so với 190 ° C tham chiếu. Tuy nhiên, điều này không được coi là một vấn đề vì người ta biết rằng nhiều yếu tố ảnh hưởng đến nhiệt độ chuyển thủy tinh trong thử nghiệm DMA. Điều này được hiểu rằng phương pháp SACMA SRM 18R-94 tham chiếu của Cytec để phân tích DMA được hiểu là đề xuất tốc độ gia nhiệt của 5 ° C / phút - tốc độ gia nhiệt cũng được sử dụng trong phương pháp này. Do đó, sự khác biệt chính có thể phát sinh từ việc thiếu điều hòa của mẫu vật. Các mẫu không được điều hòa như đã nêu trước đây, vì đây chủ yếu là một nghiên cứu so sánh. Thông thường, điều này có thể mất hàng giờ 48 trong môi trường khô, nóng và được biết rộng rãi rằng độ ẩm có thể làm giảm Tg vật liệu tổng hợp. Một sự khác biệt nhỏ về khối lượng đã được quan sát thấy trong tất cả các mẫu sau khi thử nghiệm (khoảng 0.12 - 0.15%) và không rõ liệu điều này có thay đổi đáng chú ý như vậy từ giá trị biểu dữ liệu đã nêu hay không.

Sai lệch kiểm tra DMA

Bất kỳ thiếu sót đáng chú ý nào từ quy trình cần thiết cho ASTM D7028 cần được lưu ý và do đó, điều quan trọng là phải nhận ra độ lệch so với phần 10, 'Điều hòa' của các mẫu. Quy trình được khuyến nghị là tạo điều kiện cho tối đa 48 giờ, sau đó niêm phong các mẫu trong vật chứa chống ẩm. Vì mục tiêu của phân tích này là cung cấp kết quả so sánh thay vì kết quả tuyệt đối, điều này không được coi là cần thiết. Các mẫu được cắt bằng tia nước, sấy khô bằng tay và sau đó được sấy khô ở khu vực nắng nóng trong 3 giờ. Các mẫu được cân trước và sau các thử nghiệm theo khuyến nghị, sau đó một mẫu từ mỗi lô được thử theo kiểu thay đổi để mọi ảnh hưởng của độ ẩm từ môi trường xung quanh sẽ được chia sẻ trong kết quả. Một sự khác biệt của 0.006g đã được ghi nhận trước và sau khi thử nghiệm các mẫu nhưng biến thể này được thực hiện trong một khoảng thời gian ngắn trái ngược với điều kiện được đề nghị là 48.

Kiểm tra uốn

Từ Bảng 3.1, có thể thấy rằng có sự khác biệt về mô đun và cường độ giữa cả hai lô mẫu. Mô-đun cao hơn trong các mẫu đối lưu trung bình bởi 3.8GPa. Mặc dù điều này vẫn chưa được xác nhận với nhà cung cấp vật liệu, nhưng có khả năng là do thời gian tăng lên ở nhiệt độ cao như đã thảo luận trong Phần 4.3.

Người ta biết rộng rãi rằng mức độ xốp có thể có ảnh hưởng đáng chú ý đến hiệu suất của vật liệu composite, đặc biệt là các tính chất bị ma trận / trục ngoài chi phối như thử nghiệm uốn, (mặc dù các hiệu ứng có thể bị hạn chế bởi vật liệu dệt được sử dụng). Do đó, mức độ xốp cao hơn có khả năng đã góp phần làm giảm sức mạnh của mẫu vật đối lưu với mức giảm trung bình 57MPa.

Xem xét tất cả các khía cạnh này, sự khác biệt giữa các mẫu có thể là tối thiểu hoặc không tồn tại nếu một so sánh chính xác được thực hiện theo đó tốc độ gia nhiệt thành phần là giống hệt nhau.

Sai lệch kiểm tra uốn

Có một số thay đổi nhỏ trong khoảng hỗ trợ trong quá trình thử nghiệm cả hai lô từ tỷ lệ span: độ dày của 32 đối với các mẫu đối lưu đến 30.8 đối với các mẫu IR. Điều này sẽ làm giảm một chút độ bền uốn đối với các mẫu IR, tuy nhiên hiệu quả là nhỏ và cường độ uốn đối với các mẫu IR vẫn sẽ cao hơn đáng kể. Thật vậy, hàm lượng nhựa cao hơn của các mẫu IR đã dẫn đến số lượng lớn hơn các đường vân nhựa trên bề mặt và do đó độ dày đo được lớn hơn (với thước cặp Vernier) so với mẫu đối lưu khô hơn. Kết quả là, độ dày tăng lên này có thể làm giảm cường độ uốn và mô đun một chút (vì nó bình phương trong tính toán ứng suất) và đưa nó rất gần với các mẫu đối lưu.

Kết luận

Các kết luận rút ra từ nghiên cứu này là:

- Một so sánh về tính chất vật liệu có thể được chứng minh giữa IR và lưu hóa đối lưu vì những khác biệt nhỏ trong thử nghiệm này có thể được tính đến:

- Mặc dù Mô đun Tg và Linh hoạt của các mẫu đối lưu cao hơn (trung bình của 7.36 ° C và 3.72GPa), điều này có thể là do thời gian kéo dài ở nhiệt độ cao so với mẫu IR và các biến đổi độ ẩm tiềm ẩn trong các mẫu.

- Mặc dù Độ bền uốn của các mẫu IR cao hơn (trung bình của 57MPa), điều này có thể là do mức độ rỗng cao hơn trong các mẫu Đối lưu so sánh.

- IR curing đã chứng minh khả năng kiểm soát chính xác nhiệt độ trong một lớp gỗ sợi carbon loại hàng không vũ trụ có độ dày xấp xỉ 4.5mm.

- Nó đã được chứng minh rằng chữa bệnh bằng cách sử dụng lò đối lưu không phải là một phương pháp phù hợp và quên với tốc độ gia nhiệt được lập trình không phải là đại diện cho tốc độ gia nhiệt mà bộ phận gặp phải. Khả năng đáp ứng nhanh chóng với sự thay đổi nhiệt độ của IR đảm bảo khả năng tăng cường đáng kể để phù hợp với nhiệt độ từng phần với nhiệt độ dự định.

Từ chối trách nhiệm

Thông tin này dựa trên dữ liệu kỹ thuật mà Ceramicx tin rằng đáng tin cậy tại thời điểm này. Nó có thể được sửa đổi khi có thêm kiến thức và kinh nghiệm. Ceramicx không chịu trách nhiệm về tính chính xác, tính đầy đủ hoặc bất kỳ việc sử dụng nào của bên thứ ba hoặc kết quả của bất kỳ thông tin, bộ máy, sản phẩm hoặc quy trình nào được tiết lộ.