| 贡献者 | 创建日期 | VERSION |

|---|---|---|

| Findhan应变; 康纳·纽曼 | 18年2018月XNUMX日 | V1.0 |

对流加热和红外加热在碳纤维复合材料热压釜外固化中的比较

总结

本文介绍了系统对传统对流烤箱与新型红外(IR)加热装置(用于固化高压釜碳纤维/环氧层压板的固化)之间的比较进行的研究。 固化了两块航空级碳纤维板,一块使用红外加热,另一块使用对流烤箱。 与具有良好的全厚度温度控制的对流固化相比,IR固化曲线更准确地遵守了预期的固化时间表,这表明标准的对流烘箱固化并不像通常认为的那样合适。 用水切割样品并使用动态力学分析和弯曲测试进行评估,以进行物理性能比较。 发现对流固化样品的玻璃化转变温度和弯曲模量更高(分别为7.36°C和3.72GPa的平均值):提议这是由于对流方法的固化时间延长(额外的70分钟)和可能是由于测试期间样品中的水分变化所致。 由于对流样品中的高孔隙率,IR样品的抗弯强度提高了57MPa(平均值),这又是由于对流烘箱中不良的控制引起的低树脂粘度的长期延长。 因此,红外显示出非常好的能力,可以准确地控制碳纤维复合材料的固化。

Ceramicx在此感谢Kemfast PASS和Cytec为这项测试提供的材料。

介绍

摆脱使用高压釜进行复合树脂固化的广泛记录的缺点的需求已引起人们对高压釜(OOA)方法和材料的关注日益增加,尤其是近年来在航空航天领域。 迄今为止,大多数OOA树脂系统都使用某种形式的对流烘箱进行固化并达到所需的材料性能。 这种方法的错觉是,这是一种“即取即用”技术,其中将所需的升温速率和固化温度编程到控制器中,然后完成该过程。

许多工程师使用滞后的热电偶进行控制,该热电偶通常位于零件下方或较难加热的区域,并且该读数与空气温度,材料表面的温度以及整个零件厚度中的温度明显不同。 虽然此滞后热电偶在部件上的最终保压温度可以达到预期的固化温度,但部件所承受的加热速率往往与编程的加热速率明显不同。 这些偏差可能导致树脂流动时间过多/不足,从而导致层压板干燥;或者在固化温度下时间过多/不足。 为了解决这个问题,通常根据零件的材料/质量,工具材料/质量以及装袋安排和系统中内置的偏移来调整固化时间表。 尽管这是获得良好治愈的完全可接受的方法,但可能需要一段时间才能确定胶印。

红外(IR)固化显示了使用能量直接加热目标零件并限制能量效率低下的能力,从而能够快速,准确地加热各种材料。 尽管IR固化最初需要进行一些工作来设置工艺参数,但据推测,这与上述对流固化的精确控制没有什么不同。 因此,本研究试图比较对流和红外在OOA碳纤维/环氧层压板的固化中的使用。 有趣的是,长期以来人们一直怀疑IR固化还可以增强层压板去除孔隙的能力,这是由于能量转移到达材料时的振动特性所引起的,但是,这并不是本研究范围的一部分。 本研究的范围是开始对两种固化方法进行比较,以期建立有关所得材料性能的初步数据。 从一开始就可以理解,这并不是详尽的测试时间表。

选择评估标准

可以使用多种方法来评估这两种固化方法产生的物理性能,但是,由于加热的主要功能是引发聚合物交联,因此将测试重点放在树脂主导的性能上是明智的。 因此,在对材料进行物理测试的主要方法中选择了动态机械分析(DMA)和挠曲测试,随后将结果与固化期间记录的数据进行了比较。 DMA测试可以很好地理解聚合物的玻璃化转变温度(Tg),并且相似的Tg表示相似的固化度。 选择弯曲测试作为将拉伸力,压缩力和剪切力引入样品的一种简单方法,这将表明固化对多模载荷的贡献。 复合材料中的大多数基体评估测试在某种程度上是主观的,相对于测试结果而言是无法完全量化的,因此,方法的相似性是进行比较的主要手段。

付款方式

建议的测试路线将对红外固化与对流固化的比较以及所得到的材料性能提供指示。 该方法仅试图提供基本的比较,并且从一开始就了解到该分析将不是全面的,而只是进行知情讨论的一种手段。 采取的方法是:

- 层压两块碳纤维/环氧板

- 使用红外线固化一个面板

- 使用对流加热固化一块面板

- 水射流切割样品

- 进行动态力学分析(DMA)测试

- 进行弯曲测试

- 分析结果

层压板准备

工装

由于物理测试需要平坦的样本,因此使用这两种方法和相同的工具制造了一块平板。 为了复制航空航天工业中使用的材料,使用了12mm厚的Invar板进行测试。 图2.1显示了层压之前的invar工具。

材料

本研究试图分析与对流固化相比,IR固化的使用。

这项研究的目的是证明与对流加热相比,IR固化可以在高价值复合材料的加工中提供潜在的改进。 高压釜外预浸料的目标是最有可能从中受益的应用。

如表2.1所示,一些常用的OOA预浸料被短选为潜在的测试材料,如表XNUMX所示。该表并不详尽,但显示了可用于OOA的高温固化预浸料的样品。应用程序。

| 生产厂家 | 产品 | 最高固化温度°C |

|---|---|---|

| 昙卡 | E760 | 180 |

| 昙卡 | E750 | 180 |

| PRF | RP549 | 159 |

| 固瑞特 | SE200 | 195 |

| 氰特 | MTM 44-1 | 180 |

多种120°C固化预浸料系统可用于OOA应用,但是,大大减少了在180°C下易于固化的预浸料系统的数量。 这种预浸料倾向于保留给航空航天应用,因此具有一定的可用性和最低订购量,这意味着许多预浸料不适用于小规模测试。 假设180°C要比120°C通过组件达到温度均匀性将更具挑战性,因此,如果可以证明在该值下达到良好的温度均衡,那么更低的温度将更加直接。 (实际上,自此以来,已经对120°C固化进行了测试,并证明与本报告中描述的方法类似,使用红外加热极其精确。)

Cytec MTM 44-1因其高性能的特性和典型的航空航天应用而被选作该项目的预浸料。 此外,Cytec通过Kemfast PASS为该项目提供了样品材料,Ceramicx对此慷慨大方表示感谢。 预浸料以斜纹编织的形式提供,为285g / m2.

上架和下架

将所建议的层压板的每层切割成250mm x 130mm的尺寸,并放置在工具上。

首先将2层放置在工具上,然后进行30分钟的批量处理。 再放置5个层,然后进行30分钟的减载。 然后将剩余的7层放下(翻转以保持平衡的层压板),并在最终装袋和固化之前进行最后的30分钟的减薄。

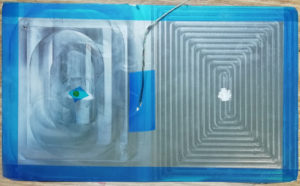

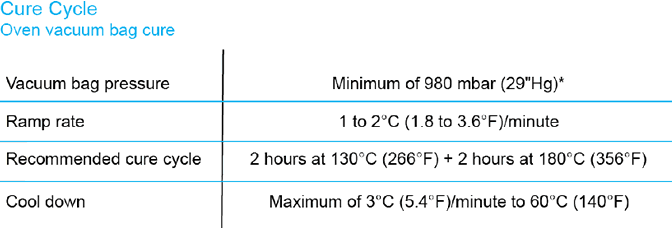

套袋布置

定义真空装袋顺序以最大程度地提高IR固化的效率。 由于IR是一种定向能量,因此在热源和目标材料之间放置任何物品时都会发生损耗。 因此,由于真空袋,离型膜,剥离层,透气织物等导致的损失会发生,并且实际上对于任何固化方法都是如此,因为这种材料充当目标树脂的绝缘体。 Ceramicx在复合材料加工中使用的每种材料的隔热效果方面均具有广泛的数据,包括制造商,产品颜色,温度耐受性等方面的差异。因此,决定该铺层仅利用离型膜和真空进行边缘呼吸将袋子放在热源和预浸料之间。 便利地,在这种情况下,预浸料制造商也推荐使用非穿孔的离型膜,但并非总是如此。

根据预浸料制造商的建议,层压板用覆盖在离型膜上的密封胶带密封,该隔离膜充当预浸料周围的边缘坝。 用作边缘呼吸介质的果皮层通过5mm与层压材料重叠,并通过透气织物连接到真空源。

使用的材料是:

•真空袋– Vac Innovation VACleaseR1.2

•无孔离型膜– Vac Innovation VACleaseR1.2•呼吸织物– Vac Innovation VACB4聚酯

•皮层–尼龙

•密封胶带– Vac Innovation VACsealY-40

按照预浸料制造商的技术数据表中的建议构造真空袋布局,其摘要可在图2.2中看到。 为确保一致性,对两种方法都重复了此操作。

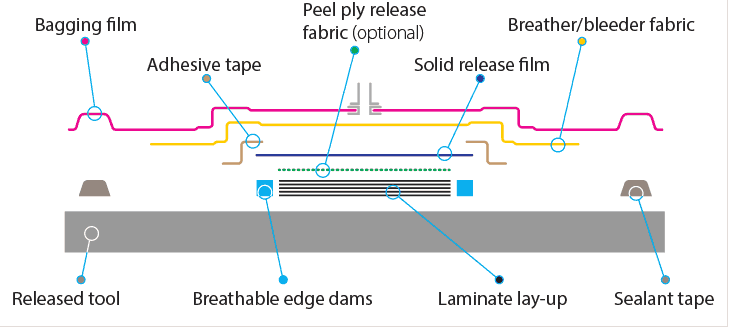

治疗时间表

表44中列出了MTM 1-2.2的目标固化时间表。 可以看出,推荐的斜坡速率为每分钟1-2°C。 因此,将每分钟1.5°C选择为该范围的中值。

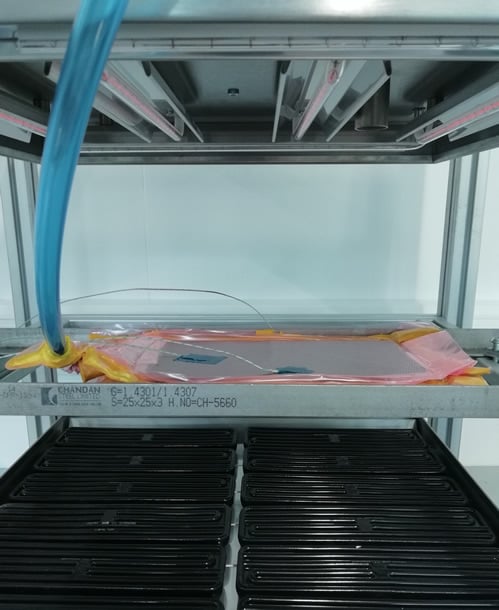

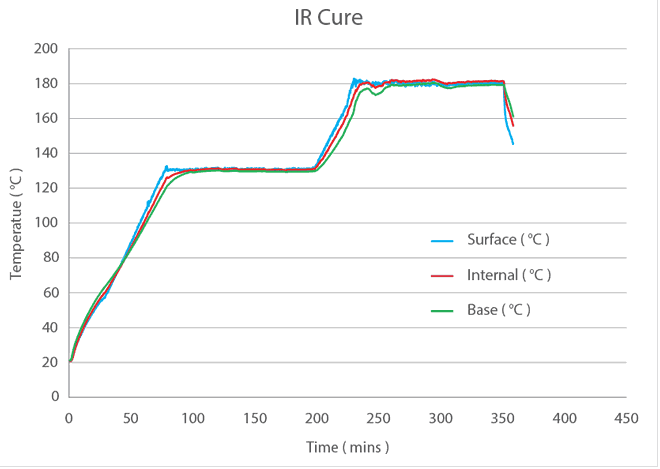

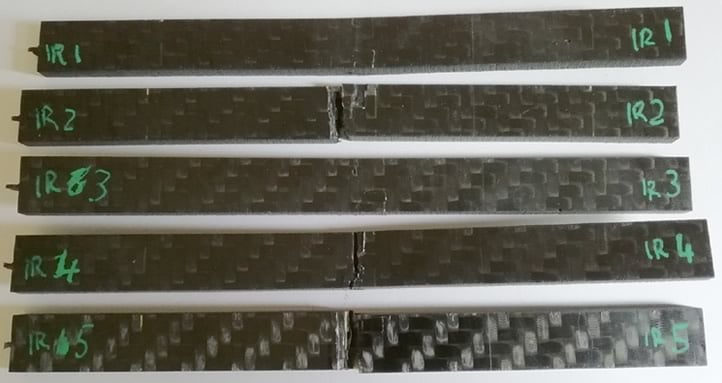

固化设置

如图2.3所示,用于固化红外样品的装置使用了空心陶瓷元件和石英卤素管的组合,以确保通过碳纤维样品的最佳温度均衡。 该固化时间表的确切细节仍为Ceramicx的知识产权,因此未披露。 但是,记录的温度的图形输出可以在图3.1中看到。

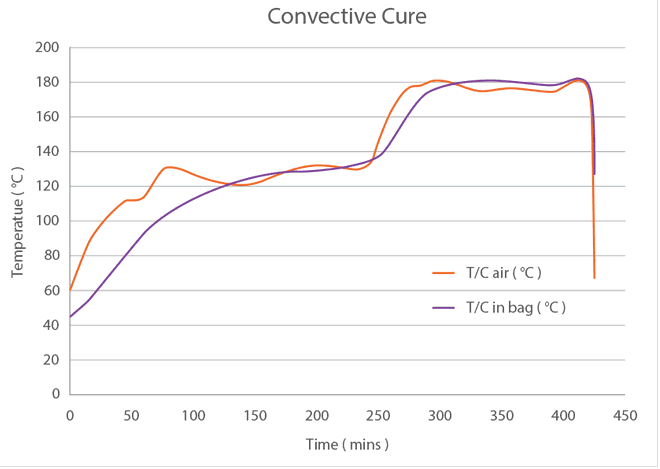

对流样品在阿尔斯特大学的小型对流烤箱中固化,图形输出显示在图3.2中。 (p7)

成果

在调查过程中获得的结果将在本节中详细介绍。 在3.1节中给出了固化过程的结果,在3.2节中给出了动态机械分析(DMA),在3.3节中给出了弯曲测试的结果。

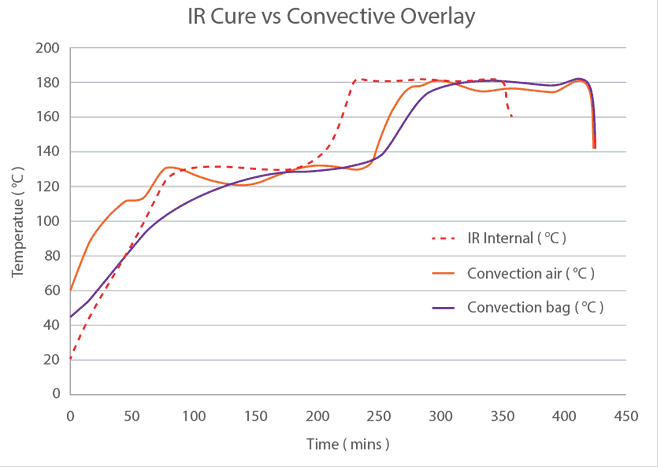

硫化

图3.1显示与IR面板关联的固化曲线,图3.2显示对流烤箱的记录。

图3.3用对流温度覆盖了IR温度(内部为两个读数的近似平均值)。 可以清楚地注意到,由于间接加热,与IR相比,对流样品的读数存在很大差异。

DMA测试

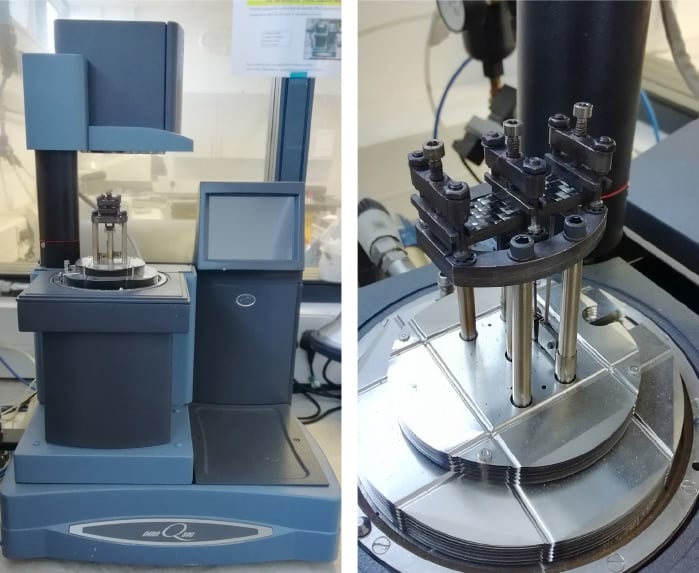

经常使用动态机械分析(DMA)测试来表征受热和负载时聚合物的轮廓。

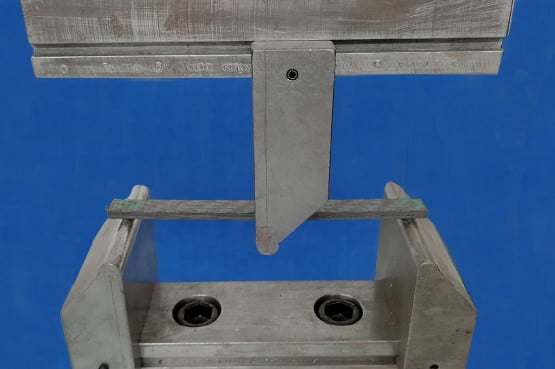

该测试是根据ASTM D7028-07'通过动态力学分析(DMA)对聚合物基复合材料的玻璃化转变温度(DMA Tg)进行的。 如图800所示,使用的机器是TA Instruments Q3.4。 表3.1突出显示了在TA Instruments Q800 DMA机器上进行的关键测试条件。

| 机械/机器 | TA Instruments Q800 |

| 时尚 | DMA多频–应变 |

| 测试 | 温度斜坡/频率扫描 |

| 钳 | 双悬臂 |

| 振幅 | 15μm |

| 浸泡时间 | 5分钟 |

| 最终温度 | 250°C |

| 上升率 | 5°C /分钟 |

| 频率 | 集成的 |

| 频率 | 1Hz |

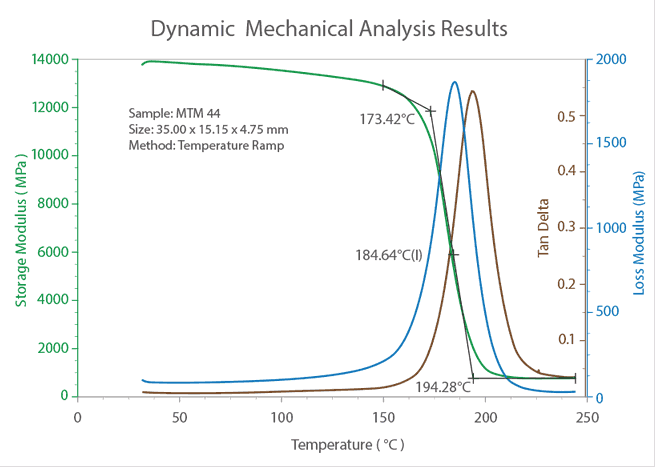

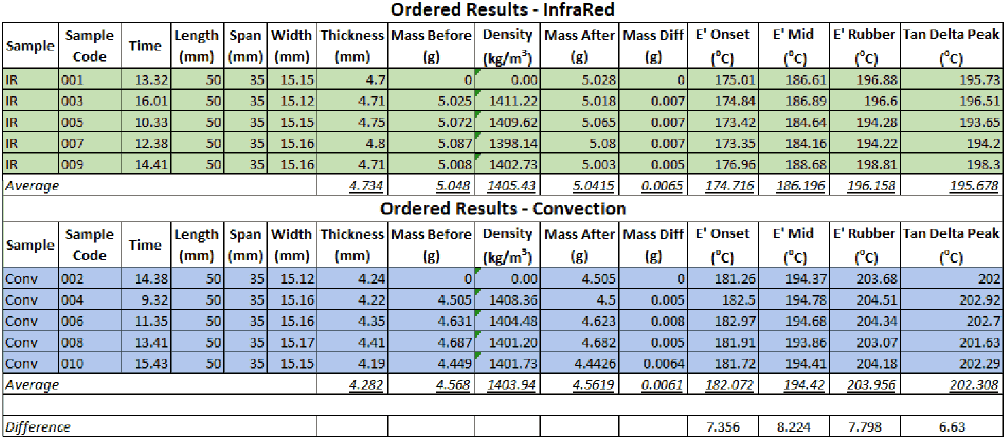

图3.5显示了典型DMA结果的图形输出,其中存储模量曲线(E')用绿色显示,损耗模量用蓝色显示,Tan Delta用红色显示。 然后,表3.2显示分析的数值输出,其中Tg数据引用自存储模量开始和Tan Delta峰。

弯曲测试

根据ASTM D3“聚合物基复合材料挠曲特性的标准测试方法”进行了3点弯曲(7264PB),以确定固化样品的关键物理性能。 该测试是在Ulster大学使用Instron 5500R进行的。 图3.6中显示了测试之前的设置示例。

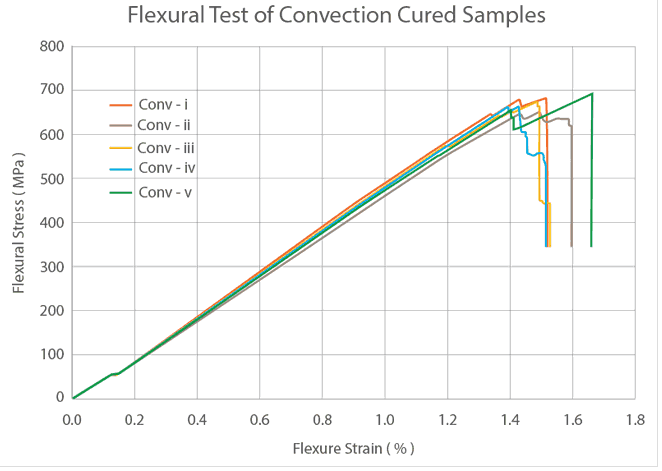

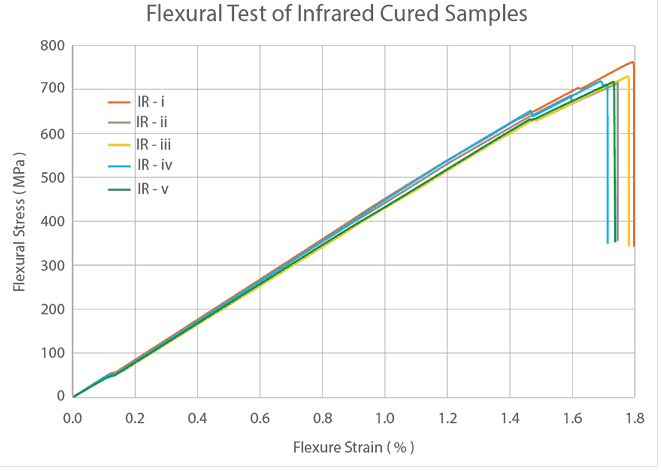

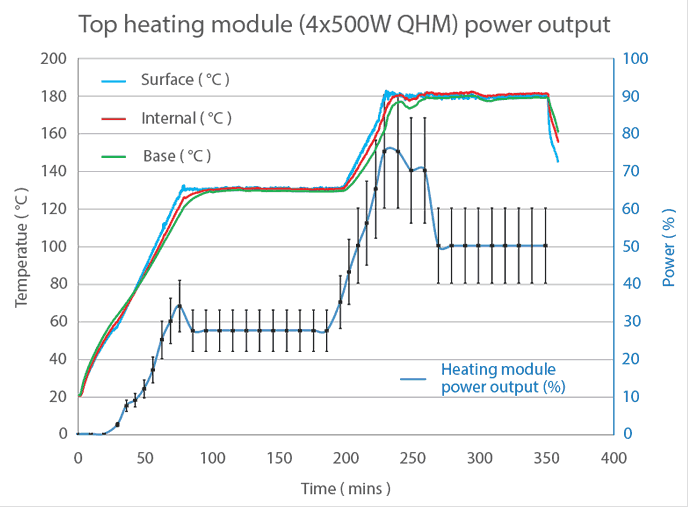

从对流固化复合材料的5样品和IR固化复合材料的5样品生成的数据被编译为应力-应变曲线,分别在图3.2和3.3中可以看到。 (p7)

分析之后,将数据过滤以根据应力-应变曲线的直线部分计算模量。 在150MPa和500MPa之间提取曲线的斜率。 表3.1显示了两种方法的模量和弯曲应力。

重要的是要注意,样本之间的细微差异很可能是造成这些偏差的原因,我们将在第4.0节中详细讨论。

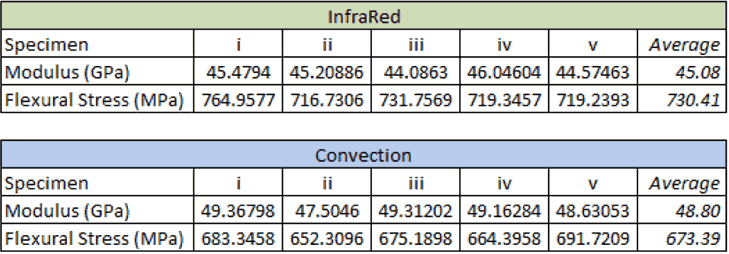

破碎的样品可见图3.9。

讨论

热轮廓精度

从图3.3中可以看出,固化程序存在显着差异,这无疑导致了物理性能的差异。 例如,对流样品在烘箱中的停留时间比IR样品长70分钟,不仅对总处理时间有明显影响,而且对诸如纤维体积分数(FVF)和Tg等性能也有明显影响。 此外,在对流样品上,热电偶被放置在工具侧面的袋子中,并可能已被通气器稍稍隔离,从而导致经历更高的温度(例如,在180°C时)比数据稍长。表示–同样,这可能会影响Tg等值。

对流是一种合适的方法

工程师倾向于将对流烤箱标记为“即弃即用”技术,该技术可以有效地固化任何树脂。 从某种程度上说这是正确的,但很明显,预期的固化曲线与零件所经历的固化曲线不同,如图3.3所示。IR固化在控制温度方面显示出非常好的准确性在层压板下面(即工具上),层压板中间和上表面。 令人印象深刻的是,它具有快速设置的功能,并且无疑有助于消除这种错觉:复合材料组件可以轻松地在对流烤箱中固化。

毫无疑问,对流烘箱内的变化可以缩小,并且可以建立更具代表性的固化曲线,但是与IR固化相比,仍然需要编程设置偏移量和相当大的延迟。 IR固化是一种直接加热方法,因此对这些变化的响应速度要快得多,从而减少了总体处理时间并减少了能耗。

同样重要的是要注意,IR可获得比对流明显更快的升温速率,并且在此研究中受制于预浸料制造商建议的空隙清除率。 Ceramicx拥有有关各种航空航天工具材料的升温速率的数据,并且比该树脂系统的推荐速率大几个数量级。

放热

放热控制是在复合材料固化过程中使用IR的另一个潜在有用属性。 在复合材料表面使用高温计控制固化温度时,如果树脂放热使固化温度超过建议的固化时间表,则石英卤素加热器会迅速关闭或限制功率。 这将大大快于对流烤箱可以实现的任何降温速度,但是在此测试中效果尚不明确。

树脂含量

在两个面板固化之后,可以清楚地看到,尽管两个层压板都以相同的方式进行散装和装袋,并具有固体剥离膜和可剥离的可控边缘呼吸功能,但从对流烘箱中固化的样品中吸取了太多的树脂-透气。 来自对流烘箱的干燥干燥器层压板可能是由于固化的加热阶段期间的流动特性不同。 尽管未与预浸料制造商进行对话,但在130小时停留在该温度之前的2°C加热阶段,树脂的流动可能至关重要。 对流烤箱的控制不佳阻碍了控制两个层压板中树脂的能力,因此,图4.1中显示出较高的孔隙率

DMA和玻璃化转变温度

红外和对流样品中Tg的比较

红外样品的平均Tg为175°C,对流样品为182°C。 尽管在该实验中较低的Tg可能表明固化不完全,但考虑到IR叠层中测得的温度,这种可能性极小。 因此,可以确信地说,这种差异是由于与对流样品相关的烤箱固化时间延长以及其中的峰值温度所致。 如4.1节所述,对流样品的固化时间比IR长70分钟,并且已知Tg受固化温度和该固化温度下时间的影响,因此可以清楚地解释7°C的差异。 此外,在水刀切割和潜在的固有水分含量之间的短时间很容易解释样品的变化。 通常,将48小时的干燥程序用于样品,但是对于这些样品,则不执行此操作,如4.3.2中所述。

测得的Tg和数据表Tg的差异

MTM 44-1数据表规定,在E'开始时的干Tg为190°C,根据与Cytec的讨论,该特定批次应理解为194°C。 在此实验报告中固化的样品的平均175°C(IR)和182°C(对流)仍低于参考190°C。 但是,这并不是一个问题,因为众所周知,在DMA测试中有许多因素会影响玻璃化转变温度。 据了解,用于DMA分析的Cytec参考SACMA SRM 18R-94方法被理解为建议的加热速率为5°C / min –该方法中也使用了加热速率。 因此,主要的差异可能是由于缺乏样本条件而引起的。 样品未如前所述进行处理,因为这主要是一项比较研究。 通常,在炎热,干燥的环境中可能要花费48个小时,众所周知,水分会降低复合材料的Tg。 在测试后的所有样品中均观察到质量的微小差异(大约为0.12 – 0.15%),目前尚不清楚这是否会与数据表中的规定值产生如此显着的变化。

DMA测试差异

应注意ASTM D7028所要求的程序中的任何明显遗漏,因此,重要的是要认识到与10部分(样品的“状况”)的偏差。 建议的步骤是调理最多48小时,然后将样品密封在防潮容器中。 由于此分析的目的是提供比较结果而不是绝对结果,因此认为没有必要。 用水切割样品,手工干燥,然后在炎热的晴天干燥3小时。 按照建议的测试前后,对样品进行称重,然后以变化的方式对每批样品进行测试,以便在结果中共享来自周围环境的水分影响。 在测试样品之前和之后都注意到了0.006g的差异,但是这种变化是在很短的时间内得出的,与建议的48小时的调节相反。

弯曲测试

从表3.1中可以看出,两批样品之间的模量和强度都有差异。 对流样品的模量平均高出3.8GPa。 尽管尚未与材料供应商确认,但这可能是由于4.3节中讨论的高温时间增加所致。

众所周知,孔隙率水平会对复合材料的性能产生显着影响,特别是那些以基体/离轴为主的性能,例如挠曲测试(尽管效果可能会受到所用编织材料的限制)。 因此,较高的孔隙度可能导致对流试样的强度降低,平均降低57MPa。

考虑到所有这些方面,如果进行精确比较以使部件加热速率相同,则样品之间的差异可能很小或不存在。

挠曲测试差异

在两个批次的测试期间,支撑跨度都有微小变化,从对流样品的跨度:厚度比为32到红外样品的跨度比为30.8。 这将转化为IR样品的挠曲强度略有下降,但是效果很小,并且IR样品的挠曲强度仍将显着提高。 的确,红外样品的较高树脂含量导致表面上的树脂凸脊数量更多,因此与干燥对流样品相比,所测厚度(使用游标卡尺)可能更大。 结果,增加的厚度可能会稍微降低抗弯强度和模量(因为在应力计算中平方),并使之非常接近对流样品。

结论

这项研究得出的结论是:

- 可以在IR和对流固化之间证明材料性能的比较,因为可以解释此测试中的微小差异:

- 尽管对流样品的Tg和弯曲模量较高(7.36°C和3.72GPa的平均值),但这很可能是由于与IR样品相比在高温下时间延长以及样品中潜在的水分变化。

- 尽管IR样品的抗弯强度较高(平均值为57MPa),这可能是由于比较对流样品中的空隙水平较高。

- 红外固化技术已显示出能够精确控制厚度约为4.5mm的OOA航空级碳纤维层压板中温度的能力。

- 已经证明,使用对流烘箱进行固化不是一种“随取随用”的方法,编程的加热速率不能代表零件所经历的加热速率。 IR具有对温度变化快速响应的能力,可确保大大提高将零件温度与预期温度相匹配的能力。

免责声明

此信息基于Ceramicx认为目前可靠的技术数据。 随着获得更多的知识和经验,本文档可能会进行修订。 对于所披露的任何信息,设备,产品或过程的准确性,完整性或任何第三方的使用或结果,Ceramicx不承担任何责任。