| DODAVATELÉ | DATUM VYTVOŘENÝ | VERZE |

|---|---|---|

| Findhanův kmen; Conor Newman | 18 července 2018 | V1.0 |

Srovnání použití konvekčního a infračerveného ohřevu v autoklávovém vytvrzování kompozitů z uhlíkových vláken

Shrnutí

Tento článek popisuje systematické zkoumání srovnání mezi tradiční konvekční pecí a novým infračerveným (IR) topným uspořádáním, když se aplikuje na vytvrzování autoklávového laminátu uhlíkových vláken / epoxidu. Byly vytvrzeny dva panely z uhlíkových vláken pro letecký průmysl, jeden pomocí IR ohřevu a druhý pomocí konvekční pece. Profil IR vytvrzování dodržoval zamýšlený plán vytvrzování mnohem přesněji než konvekční léčba s dobrou regulací teploty přes tloušťku, což ukazuje, že standardní konvekční vytvrzování v peci není vhodný proces zapomnění a zapomínání, jak se obvykle věří. Vzorky byly řezány vodním paprskem a vyhodnoceny pomocí dynamické mechanické analýzy a ohybového testování k porovnání fyzikálních vlastností. Bylo zjištěno, že teplota skelného přechodu a modul ohybu vytvrzeného vzorku konvekce jsou vyšší (průměr 7.36 ° C a 3.72GPa): navrhuje se, že je to kvůli prodloužené době vytvrzování konvekční metody (další 70 minuty) a potenciálně v důsledku kolísání vlhkosti vzorků během testování. Pevnost v ohybu vzorků IR byla o 57MPa vyšší (průměrná) v důsledku vysokých úrovní porozity ve vzorku konvekce, opět v důsledku prodlouženého období nízké viskozity pryskyřice spojené se špatnou kontrolou v konvekční peci. IR tedy vykazuje velmi dobrou schopnost přesně řídit vytvrzování kompozitů z uhlíkových vláken.

Společnost Ceramicx by ráda poděkovala Kemfast PASS a Cytec za poskytnutí materiálu pro tento test.

Úvod

Potřeba odklonit se od široce zdokumentovaných nevýhod používání autoklávů pro vytvrzování kompozitních pryskyřic zaznamenala v posledních letech zvýšené zaměření na metody a materiály z autoklávu (OOA), zejména v leteckém sektoru. Většina pryskyřičných systémů OOA používá k vytvrzení a dosažení požadovaných materiálových vlastností určitou formu konvekční pece. Iluze takového přístupu spočívá v tom, že se jedná o techniku „fit a zapomenout“, kdy je do regulátoru naprogramována požadovaná rychlost a teplota vytvrzování a proces je dokončen.

Mnoho inženýrů řídí od zaostávajícího termočlánku, obvykle umístěného pod dílem nebo těžší oblasti pro zahřívání, a tato hodnota se obvykle liší od teploty vzduchu, teplot na povrchu materiálu a teplot umístěných po celé tloušťce součásti. Zatímco případná teplota setrvání tohoto zaostávajícího termočlánku na součásti může dosáhnout zamýšlené teploty vytvrzování, rychlost ohřevu, kterou byla část vystavena, má tendenci se výrazně lišit od naprogramované rychlosti ohřevu. Tyto odchylky mohou vést k nadměrným / nedostatečným časům toku pryskyřice vedoucím k suchým laminátům) nebo k nadměrným / nedostatečným časům při teplotě vytvrzování. Aby se tomu zabránilo, jsou plány vyléčení často vyladěny na základě materiálu materiálu / hmoty, materiálu nástroje / hmoty a uspořádání pytlů a offsetů zabudovaných do systému. I když je to dokonale přijatelný prostředek k dosažení dobrého vyléčení, může trvat vývojové období, než se stanoví kompenzace.

Infračervené (IR) vytvrzování ukázalo schopnost rychle a přesně zahřívat širokou škálu materiálů, pomocí energie přímo zahřívat cílenou část a omezovat energetickou neefektivitu. Přestože IR vytvrzování bude vyžadovat nějakou práci zpočátku pro nastavení parametrů procesu, bylo předpokládáno, že se to neliší od přesného řízení konvekčního vytvrzování, jak bylo uvedeno výše. Tato studie se proto snažila porovnat použití konvekce a IR při vytvrzování laminátu OOA z uhlíkových vláken / epoxidu. Je zajímavé, že již dlouho existuje podezření, že IR vytvrzování také nabízí zvýšenou schopnost odstranit poréznost z laminátu kvůli vibrační povaze přenosu energie, když dojde k materiálu, avšak toto není součástí rozsahu tohoto počátečního zkoumání. Cílem této studie je zahájit srovnání dvou metod vulkanizace s cílem získat počáteční údaje o výsledných materiálních vlastnostech. Od samého začátku bylo zřejmé, že to nebude vyčerpávající harmonogram testování.

Výběr hodnotících kritérií

K vyhodnocení fyzikálních vlastností, které jsou výsledkem těchto dvou metod vulkanizace, by bylo možné použít širokou škálu metod, nicméně, protože primární funkcí zahřívání je iniciace zesítění polymeru, bylo by rozumné soustředit testování na vlastnosti dominující pryskyřici. V důsledku toho byla u primárních metod fyzického testování materiálů vybrána dynamická mechanická analýza (DMA) a ohybové testování s následným porovnáním výsledků s údaji zaznamenanými během léčení. Testování DMA poskytuje dobré pochopení teploty skelného přechodu (Tg) polymerů a podobné Tg by indikovalo podobný stupeň vytvrzení. Ohybové testování bylo vybráno jako jednoduchá metoda indukce tahových, tlakových a střižných sil do vzorků a poskytla indikaci o přínosu léčby k multimódovému zatížení. Většina testů maticového hodnocení v kompozitech je do určité míry subjektivní a není plně kvantifikovatelná vzhledem k výsledkům testu, proto je podobnost v metodě primárním prostředkem, pomocí kterého lze srovnání provést.

Metoda

Navrhovaná cesta testování by poskytla indikaci, pokud jde o srovnání IR vytvrzování s konvekčním vytvrzováním a výsledné vlastnosti materiálu. Tato metoda by se snažila pouze poskytnout základní srovnání a od začátku se chápelo, že analýza nebude komplexní, ale pouze prostředkem, kterým by mohla zahájit informovaná diskuse. Použitá metoda byla:

- Laminátové panely z uhlíkových vláken / epoxidu

- Vytvrzujte jeden panel pomocí IR

- Vytvrzujte jeden panel pomocí konvekčního tepla

- Vzorky řezané vodním paprskem

- Proveďte testování dynamické mechanické analýzy (DMA)

- Proveďte ohybové testování

- Analyzujte výsledky

Příprava laminátu

Nástroje

Protože fyzikální zkoušky vyžadují ploché vzorky, byl vyroben plochý panel pomocí obou metod a stejného nástroje. Pro testování zaměřené na replikaci materiálů používaných v leteckém průmyslu byla použita deska Invar o tloušťce 12mm. Obrázek 2.1 ukazuje invarové nástroje před laminováním.

Materiál

Tato studie se snažila analyzovat použití IR vytvrzování ve srovnání s konvekčním vytvrzováním.

Cílem této studie bylo prokázat, že IR vytvrzování může nabídnout potenciální zlepšení ve zpracování kompozitů s vysokou hodnotou ve srovnání s konvekčním ohřevem. Z autoklávu (OOA) byly cíleny pre-pregs jako aplikace, která z toho bude nejpravděpodobněji těžit.

Několik běžných předběžných prekurzorů OOA bylo vybráno na seznam potenciálních materiálů pro použití ve zkušebním programu, jak je zdůrazněno v tabulce 2.1. aplikace.

| Výrobce | Produktový | Teplota max. Vytvrzování ° C |

|---|---|---|

| Tencate | E760 | 180 |

| Tencate | E750 | 180 |

| PRF | RP549 | 159 |

| Gurit | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

Pro aplikace OOA je k dispozici více předběžných systémů vytvrzování 120 ° C, počet snadno dostupných předběžných přípravků pro vytvrzování při 180 ° C je však výrazně snížen. Taková předběžná léčiva bývají vyhrazena pro letecké aplikace a mají následnou dostupnost a minimální množství objednávek, což znamená, že mnohé z nich jsou nevhodné pro testování v malém měřítku. To bylo předpokládal, že 180 ° C by byl náročnější teplota dosáhnout uniformity teploty přes komponenty než 120 ° C, a tak, jestliže dobré vyrovnávání teplot může být dokázáno u této hodnoty, pak nižší teploty byli dokonce více přímočarý. (Vytvrzování 120 ° C bylo od té doby testováno a prokázáno, že je extrémně přesné pomocí infračerveného ohřevu podobného metodám popsaným v této zprávě.)

Cytec MTM 44-1 byl vybrán jako pre-preg pro tento projekt díky své vysoce výkonné povaze a typickým leteckým aplikacím. Kromě toho společnost Cytec nabídla do projektu vzorky materiálů prostřednictvím Kemfast PASS a Ceramicx jsou vděční za tuto velkorysost. Pre-preg byl dodáván v keprové vazbě při 285g / m2.

Lay-Up a de-sdružování

Každá vrstva navrhovaných laminátů byla řezána o rozměrech 250mm x 130mm a umístěna na nástroj.

Vrstvy 2 byly zpočátku umístěny na nástroj, následoval minutový vršek 30. Byly umístěny další vrstvy 5 a poté 30 minutový debulk. Zbývající vrstvy 7 byly poté položeny (převráceny, aby se udržel vyvážený laminát) a před finálním zabalením a vytvrzením byl proveden konečný 30 minutový debulk.

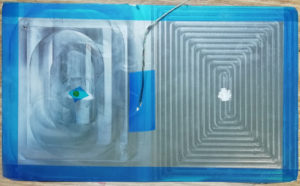

Rozložení pytlů

Sekvence vakuového vakuového vaku byla definována pro maximalizaci účinnosti IR léčby. Protože IR je směrová energie, dochází ke ztrátám, když je jakákoli položka umístěna mezi zdroj tepla a cílený materiál. Proto dochází ke ztrátám v důsledku vakuových sáčků, uvolňovacích filmů, vrstev slupek, odvzdušňovacích tkanin atd. A skutečně to platí pro jakýkoli způsob vulkanizace, protože takové materiály působí jako izolátory vůči cílové pryskyřici. Ceramicx má rozsáhlé údaje o izolačních účincích každého materiálu použitého při zpracování kompozitů, včetně odchylek od výrobce, barvy produktu, teplotní tolerance atd. V důsledku toho bylo rozhodnuto, že uspořádání bude využívat dýchání okrajů pouze s uvolňovacím filmem a vakuem sáček na místě mezi zdrojem tepla a předběžným přípravkem. Obvykle je v tomto případě neperforovaný uvolňovací film také doporučován výrobcem pre-preg, ale není tomu tak vždy.

Laminát byl utěsněn těsnicí páskou pokrytou uvolňovací fólií působící jako okrajová přehrada obklopující pre-preg, jak bylo doporučeno výrobcem pre-preg. Peel-ply působící jako okrajové dýchací médium překrývalo laminované 5mm a bylo připojeno přes odvzdušňovací tkaninu ke zdroji vakua.

Použité materiály byly:

• Vakuový sáček - Vakuová inovace VACleaseR1.2

• Neperforovaný uvolňovací film - Vac Innovation VACleaseR1.2 • Breather Fabric - Vac Innovation VACB4 polyester

• Peel-ply - Nylon

• Těsnicí páska - Vac Innovation VACsealY-40

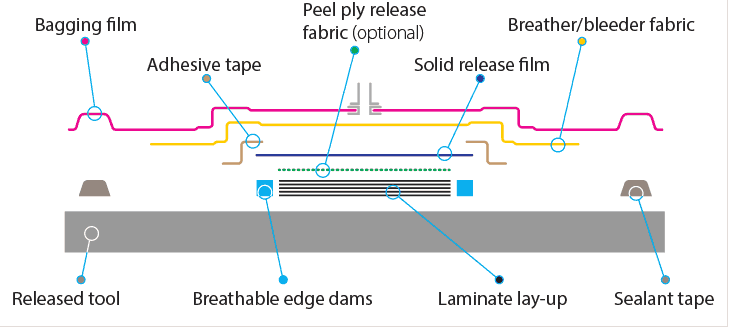

Rozložení vakuového vakuového vaku bylo zkonstruováno podle doporučení v technickém listu výrobce pre-preg, jehož výpis lze vidět na obrázku 2.2. Toto bylo opakováno pro obě metody, aby byla zajištěna konzistence.

Plán léčby

Cílený plán léčby pro MTM 44-1 je uveden v tabulce 2.2. Je vidět, že doporučená rychlost rampy je 1-2 ° C za minutu. Jako střední hodnota v tomto rozmezí byla proto zvolena 1.5 ° C za minutu.

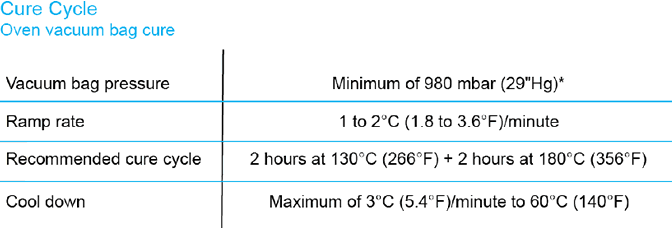

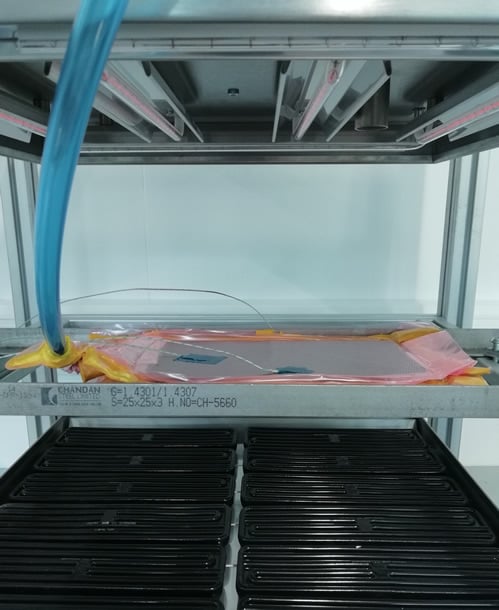

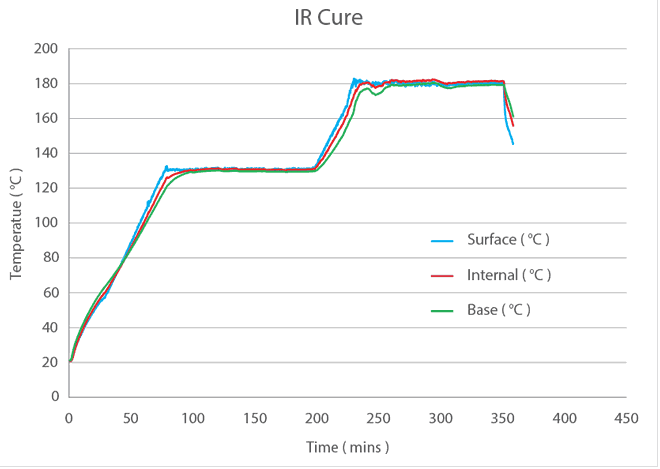

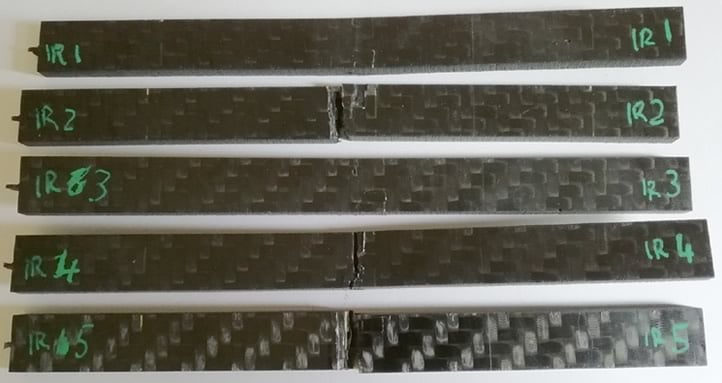

Nastavení vytvrzování

Sestava použitá k vytvrzení IR vzorků využívala kombinaci dutých keramických prvků a halogenových zkumavek z křemene, aby se zajistilo optimální vyrovnávání teploty prostřednictvím vzorku uhlíkových vláken, jak je vidět na obrázku 2.3. Přesné podrobnosti o tomto plánu léčení zůstávají duševním vlastnictvím společnosti Ceramicx, a proto nejsou zveřejněny; Grafické výstupy zaznamenaných teplot však lze vidět na obrázku 3.1.

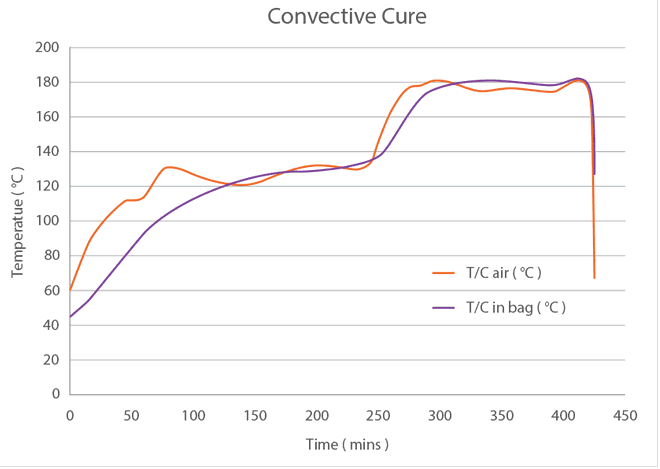

Konvektivní vzorek byl vytvrzen v malé konvekční peci na Ulster University a grafické výstupy jsou zobrazeny na obrázku 3.2. (p7)

výsledky

Výsledky získané během šetření jsou podrobně popsány v této části. Výsledky jsou uvedeny pro proces vytvrzování v sekci 3.1, dynamická mechanická analýza (DMA) v sekci 3.2 a ohybové testování v sekci 3.3.

Léčení

Obrázek 3.1 zobrazuje vytvrzovací profil spojený s IR panelem a obrázek 3.2 zobrazuje záznamy z konvekční pece.

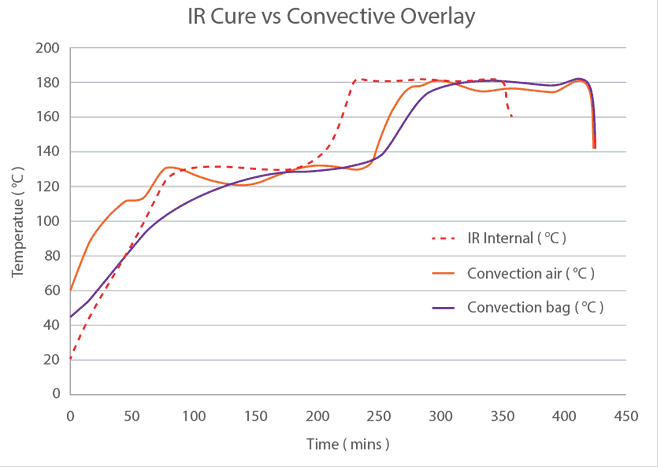

Obrázek 3.3 překrývá infračervené teploty (vnitřní jako přibližný průměr obou odečtů) s konvektivními teplotami. Lze jasně poznamenat, že ve vzorku konvekce existují velké rozdíly v odečtu v důsledku nepřímé aplikace tepla ve srovnání s IR.

Testování DMA

Testování dynamickou mechanickou analýzou (DMA) se používá pravidelně k charakterizaci profilu polymerů při vystavení teplu a zatížení.

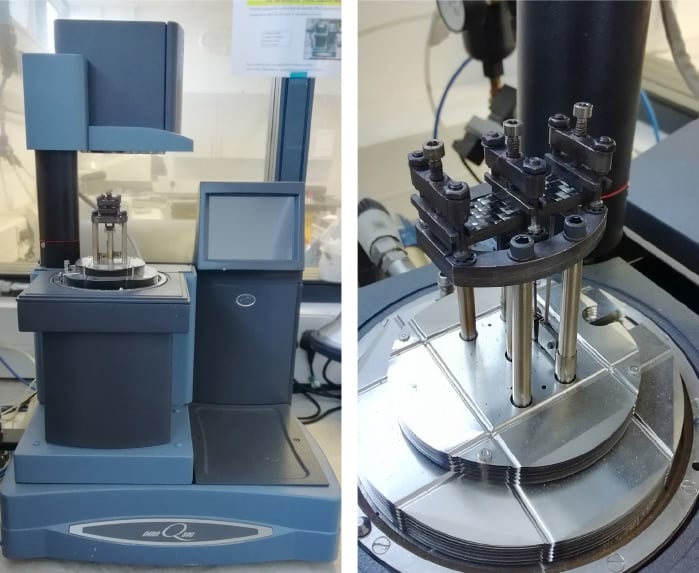

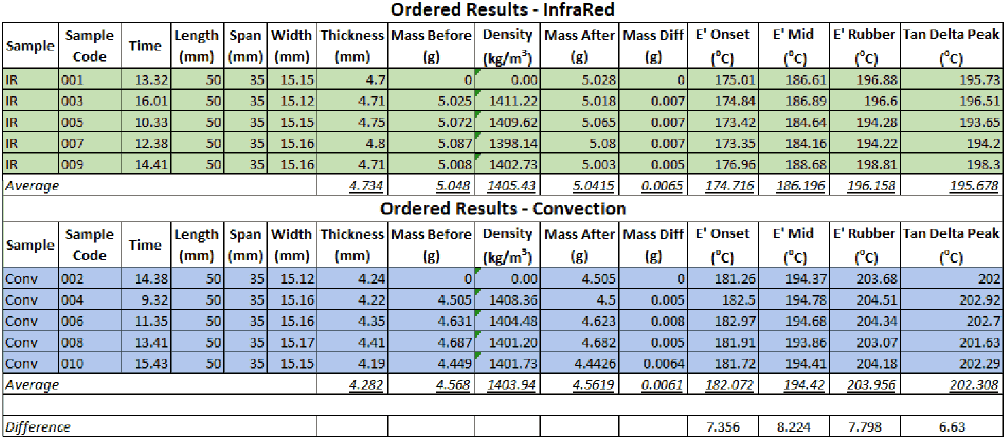

Test byl proveden v souladu s ASTM D7028-07 'Teplota skelného přechodu (DMA Tg) polymerních matricových kompozitů pomocí dynamické mechanické analýzy (DMA). Použitý stroj byl TA Instruments Q800, jak je vidět na obrázku 3.4. Tabulka 3.1 ukazuje klíčové testovací podmínky provedené na přístroji TA Instruments Q800 DMA.

| Stroj | TA Instruments Q800 |

| režim | DMA multi frekvence - kmen |

| test | Temp Ramp / Freq Sweep |

| svěrák | Dual Cantilever |

| Amplituda | 15 μm |

| Namočte čas | 5 min |

| Konečná teplota | 250 °C |

| Rampová rychlost | 5 ° C / min |

| Frekvence | Jediný |

| Frekvence | 1 Hz |

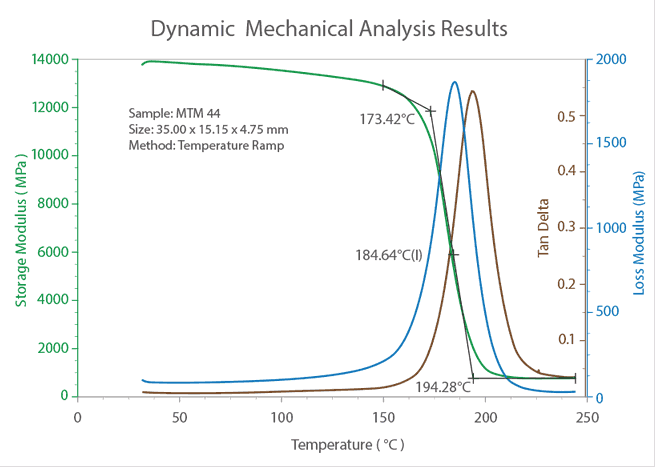

Obrázek 3.5 zobrazuje grafický výstup typických výsledků DMA, kde je křivka Storage Modulus (E ') viditelná zeleně, ztrátový modul modře a Tan Delta červeně. Tabulka 3.2 pak zobrazuje numerické výstupy z analýzy, s hodnotami Tg uvedenými z počátečního modulu Storage Modulus Onset a Tan Delta.

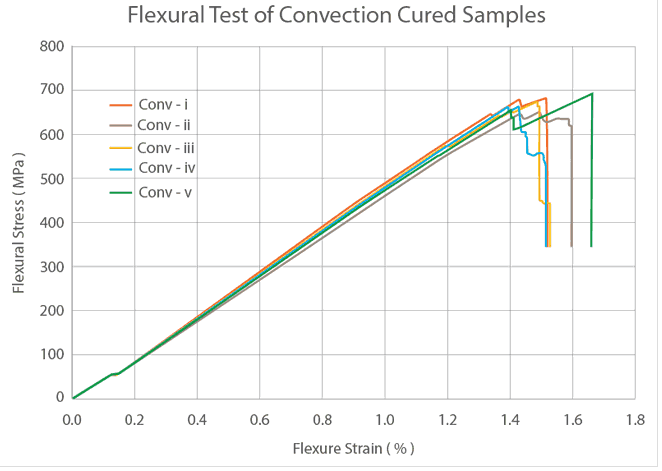

Pružné testování

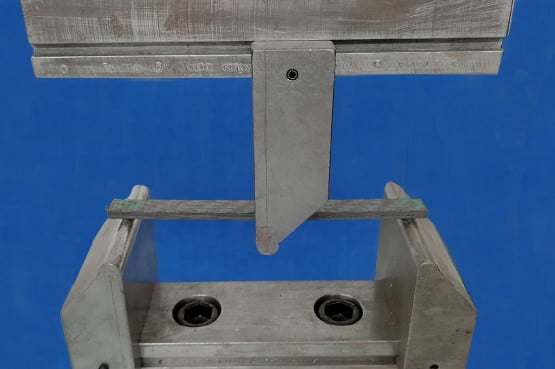

Ohýbání bodů 3 (3PB) podle ASTM D7264 „Standardní zkušební metoda pro ohybové vlastnosti kompozitních materiálů z polymerní matrice“ bylo provedeno za účelem identifikace klíčových fyzikálních vlastností vytvrzených vzorků. Testování bylo provedeno na Univerzitě Ulster pomocí přístroje Instron 5500R. Příklad nastavení před testováním je uveden na obrázku 3.6.

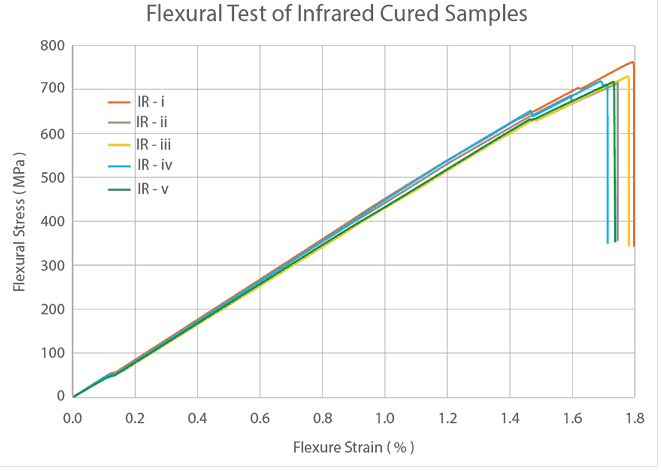

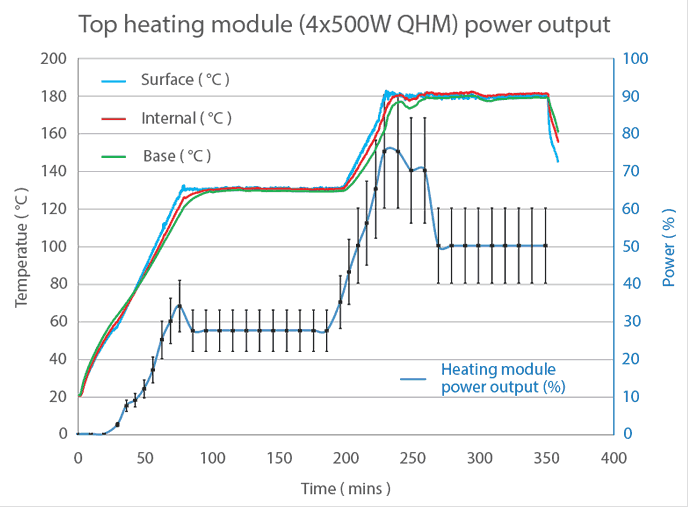

Data generovaná ze vzorků 5 konvekčních kari kompozitů a 5 vzorků kompozitů vytvrzených IR byla zkompilována do Stress - Strainovy křivky a lze je vidět na obrázcích 3.2 a 3.3. (p7)

Po analýze byla data filtrována pro výpočet modulu z přímkové části Stress - Strainovy křivky. Sklon křivky byl extrahován mezi 150MPa a 500MPa. Tabulka 3.1 zobrazuje Modulus a Flexurální stres pro obě metody.

Je důležité poznamenat, že mezi vzorky, které byly pravděpodobně příčinou těchto odchylek, byly malé rozdíly, které jsou podrobněji popsány v oddíle 4.0.

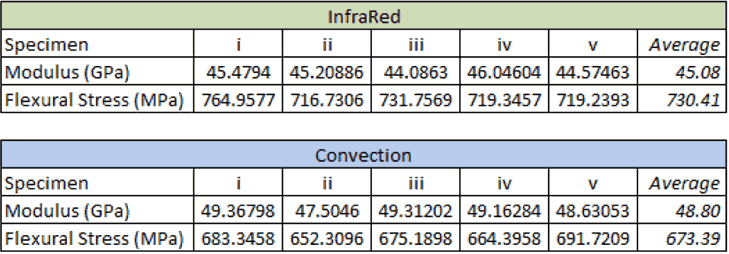

Zlomené vzorky lze vidět na obrázku 3.9.

Diskuse

Přesnost tepelného profilu

Z obrázku 3.3 je patrné, že ve schématech léčby byly značné rozdíly, které nepochybně vedly k rozdílům ve fyzikálních vlastnostech. Například konvekční vzorek zůstal v peci 70 minut déle než IR vzorek a má zjevné účinky nejen na celkovou dobu zpracování, ale také na vlastnosti, jako je objemová frakce vlákna (FVF) a Tg. Dále byl na konvektivní vzorek umístěn termočlánek do vaku na boku nástroje a případně mohl být lehce izolován odvzdušňovačem, což vedlo k tomu, že vyšší teploty (např. Při 180 ° C) byly o něco delší než data indikuje - opět by to mohlo ovlivnit hodnoty jako Tg.

Konvekce jako metoda Fit & Forget

Inženýři mají tendenci označovat konvektomaty jako technologii „fit a zapomenout“, kde lze účinně vyléčit jakoukoli pryskyřici. I když je to do jisté míry pravda, je zcela zřejmé, že zamýšlený vytvrzovací profil není stejný jako vytvrzovací profil, který je součástí, jak je vidět na obrázku 3.3. IR vytvrzování ukázalo velmi dobrou přesnost při regulaci teplot pod laminátem (tj. na nástroji), uprostřed laminátu a na horním povrchu. Působivě to bylo s rychlým uspořádáním a rozhodně to přispívá k odbourávání iluze, že složené komponenty mohou být snadno vyléčeny v konvekční peci.

Nepochybně by se rozdíly v konvekční peci mohly zúžit a vytvořit reprezentativnější profil léčby, ale ve srovnání s IR vytvrzováním by stále existovaly kompenzace a značné zpoždění. IR vytvrzování má na tyto odchylky mnohem rychlejší reakci, protože se jedná o metodu přímého zahřívání, čímž se snižuje celková doba zpracování a spotřebovaná energie.

Je také důležité si uvědomit, že podstatně rychlejší rychlosti zahřívání by bylo možné dosáhnout s IR než s konvekcí a jsou v této studii omezeny doporučenou rychlostí odstraňování dutin výrobcem preg. Ceramicx má údaje o rychlostech zahřívání pro různé materiály pro letectví a je řádově vyšší než doporučené rychlosti pro tento pryskyřičný systém.

Exotherm

Řízení exotermie je dalším potenciálně užitečným atributem použití IR při vulkanizaci kompozitů. Při použití pyrometrů na povrchu kompozitu pro regulaci teploty vytvrzování se mohou křemíkové halogenové ohřívače rychle vypnout nebo omezit výkon v případě exotermní pryskyřice, která zvyšuje teplotu vytvrzování nad doporučený plán vytvrzování. To by bylo podstatně rychlejší než jakékoli snížení teploty, kterého by bylo možné dosáhnout u konvekční pece, ale účinek není v tomto testu znám.

Pryskyřice Obsah

Po vytvrzení obou panelů bylo jasně vidět, že ze vzorku vytvrzeného v konvekční peci bylo odebráno příliš mnoho pryskyřice, navzdory tomu, že oba lamináty byly zbaveny objemu a pytlovány stejným způsobem, s pevným uvolňovacím filmem a řízeným dýcháním okrajů pomocí slupky -plynul a dýchal. Výsledný sušší laminát z konvekční pece je pravděpodobně způsoben odlišnými charakteristikami toku během zahřívací fáze vulkanizace. Ačkoli se rozhovory s výrobcem pre-preg neuskutečnily, je pravděpodobné, že tok pryskyřice je kritický během zahřívací fáze na 130 ° C před dobou prodlení 2 za tuto teplotu. Špatná kontrola konvekční pece bránila schopnosti kontrolovat pryskyřici v obou laminátech, a tudíž i vyšší úrovně porozity, jak je vidět na obrázku 4.1

Teplota přechodu DMA a sklo

Porovnání Tg ve vzorcích IR a konvekce

Průměrná Tg dosažená u IR vzorků byla 175 ° C a 182 ° C u konvekčních vzorků. Ačkoli nižší Tg v tomto experimentu může znamenat neúplné vytvrzení, je vysoce nepravděpodobné, vzhledem k naměřeným teplotám v IR uspořádání. Proto lze s jistotou říci, že tento rozdíl je způsoben prodlouženou dobou vytvrzování v peci spojené s konvekčním vzorkem a teplotami spiknutí uvnitř. Jak je uvedeno v oddíle 4.1, doba vytvrzování pro vzorek konvekce byla o 70 minut delší než IR a je známo, že Tg je ovlivňována teplotou vytvrzování a časem při této vytvrzovací teplotě, proto lze jasně počítat s rozdílem 7 ° C. Kromě toho krátká doba mezi řezáním vodním paprskem a potenciálně vlastní vlhkostí by mohla snadno vysvětlit kolísání vzorků. Typicky by se pro vzorky použil postup sušení 48 za hodinu, ale to nebylo provedeno pro tyto vzorky, jak je popsáno v 4.3.2.

Rozdíl měřené Tg a datového listu Tg

Datový list MTM 44-1 stanoví, že Dry Tg v E 'Onset je 190 ° C a po diskusích s Cytec byla tato konkrétní šarže chápána jako 194 ° C. Vzorky vytvrzené v rámci této experimentální zprávy dosáhly průměrně 175 ° C (IR) a 182 ° C (konvekce), který je stále nižší než referenční 190 ° C. To však není vnímáno jako problém, protože je známo, že mnoho teplot ovlivňuje teplotu skelného přechodu v rámci testování DMA. Rozumí se, že metoda Cytec reference SACMA SRM 18R-94 pro analýzu DMA, která je chápána tak, že navrhuje rychlost ohřevu 5 ° C / min - rychlost ohřevu použitá také v této metodě. Primární rozdíly tedy mohly vzniknout z nedostatečného kondicionování vzorků. Vzorky nebyly podmíněny, jak bylo uvedeno dříve, protože se jedná především o srovnávací studii. Obvykle to může trvat 48 hodin v horkém suchém prostředí a je všeobecně známo, že vlhkost může snížit Tg kompozitů. Po testování byl ve všech vzorcích pozorován malý rozdíl v hmotnosti (přibližně 0.12 - 0.15%) a není jasné, zda by došlo k takové významné změně oproti uvedené hodnotě datového listu.

Nesrovnalosti při testování DMA

Je třeba poznamenat jakékoli významné opomenutí postupu vyžadovaného pro ASTM D7028, a proto je důležité rozpoznat odchylku od oddílu 10, „kondicionování“ vzorků. Doporučeným postupem je kondicionovat až 48 hodin, poté vzorky uzavřít do nádoby odolné vůči vlhkosti. Protože cílem této analýzy bylo poskytnout srovnávací výsledky namísto absolutních výsledků, nepovažovalo se to za nutné. Vzorky byly řezány vodním paprskem, sušeny rukou a pak ponechány 3 hodiny sušit v horké slunné oblasti. Vzorky byly zváženy před a po testech podle doporučení, poté byl vzorek z každé šarže testován pozměňujícím způsobem, takže ve výsledcích budou sdíleny všechny účinky vlhkosti z okolního prostředí. Rozdíl 0.006g byl zaznamenán před a po testování vzorků, ale tato odchylka byla vzata v krátkém časovém období, na rozdíl od kondicionování doporučeného 48 hodin.

Pružné testování

Z tabulky 3.1 je patrné, že existují rozdíly v modulu a síle mezi oběma šaržemi vzorků. Modul je v konvekčních vzorcích v průměru o 3.8GPa vyšší. Ačkoli to ještě nebylo potvrzeno u dodavatele materiálu, je to pravděpodobně způsobeno prodloužením doby při vysokých teplotách, jak je uvedeno v části 4.3.

Je všeobecně známo, že úrovně poréznosti mohou mít významný vliv na výkon kompozitních materiálů, zejména těch vlastností, které dominují matici / mimo osu, jako je například ohybové testování (ačkoli účinky mohou být potenciálně omezeny použitým tkaným materiálem). Proto pravděpodobně vyšší úrovně porozity přispěly k nižší pevnosti konvektivních vzorků s průměrným snížením 57MPa.

Pokud vezmeme v úvahu všechny tyto aspekty, je pravděpodobné, že rozdíly mezi vzorky budou minimální nebo nebudou existovat, bude-li provedeno přesné srovnání, při kterém budou rychlosti zahřívání součástí stejné.

Nesrovnalosti v pružném testování

Během testování obou šarží došlo k malým změnám v rozsahu podpory z poměru rozpětí: tloušťka 32 pro konvektivní vzorky k 30.8 pro IR vzorky. To by se projevilo malým poklesem pevnosti v ohybu u vzorků IR, avšak účinek je malý a pevnost v ohybu u vzorků IR by zůstala stále výrazně vyšší. Ve skutečnosti vyšší obsah pryskyřice ve vzorcích IR vedl k většímu počtu pryskyřičných hřebenů na povrchu a tím k potenciálně větší změřené tloušťce (s Vernierovými posuvnými měřítky), než je tloušťka představovaná ve vzorcích sušších konvekcí. V důsledku toho by tato zvýšená tloušťka mohla mírně snížit pevnost v ohybu a modul (protože je při výpočtu napětí na druhou) a přiblížit je velmi blízko ke konvektivním vzorkům.

Závěry

Závěry z této studie jsou:

- Porovnání materiálových vlastností lze prokázat mezi IR a konvekčním vytvrzováním, protože malé rozdíly v tomto testu lze započítat:

- Přestože je Tg a modul pružnosti konvektivních vzorků vyšší (průměr 7.36 ° C a 3.72GPa), je to pravděpodobně způsobeno prodlouženou dobou při zvýšené teplotě ve srovnání se vzorkem IR a potenciálními změnami vlhkosti ve vzorcích.

- Ačkoli je pevnost v ohybu vzorků IR vyšší (průměr 57MPa), je to pravděpodobně způsobeno vyšší úrovní prázdných míst ve srovnávacích vzorcích konvekcí.

- IR vulkanizace prokázala schopnost přesně regulovat teploty v laminátu uhlíkových vláken OOA pro letecký průmysl o tloušťce přibližně 4.5mm.

- Ukázalo se, že léčba pomocí konvekční pece není způsob fit a zapomenout, přičemž naprogramované rychlosti ohřevu nejsou reprezentativní pro rychlost ohřevu, kterou součást zažívá. Schopnost IR rychle reagovat na kolísání teploty zajišťuje výrazně zvýšenou schopnost přizpůsobit teplotu součásti požadované teplotě.

Odmítnutí odpovědnosti

Tyto informace jsou založeny na technických údajích, které společnost Ceramicx v současné době považuje za spolehlivé. Je předmětem revize, protože jsou získány další znalosti a zkušenosti. Společnost Ceramicx nenese žádnou odpovědnost za přesnost, úplnost nebo použití jakoukoli třetí stranou ani za výsledky zveřejněných informací, přístrojů, produktů nebo procesů.