| AUTOR | DATUM VYTVOŘENÝ | VERZE | ČÍSLO DOKUMENTU |

|---|---|---|---|

| Dr. Gerard McGranaghan | 27 2014 března | V1.1 | CC11 - 00013 |

Úvod

Tato zpráva popisuje řadu experimentů na křemenných kazetách, ve kterých byly srovnávány materiály reflektorů z nerezové oceli a hliníkované oceli. Testy byly prováděny s reflektory a bez reflektorů.

| Testovací číslo | Číslo vzorku | Styl | Napájení (W) | čistý | Reflektor |

|---|---|---|---|---|---|

| 1 | 1 | StSt | 800 | vybledlé | Reflektor |

| 2 | 2 | StSt | 800 | čistý | Reflektor |

| 3 | 3 | Al St | 800 | čistý | Reflektor |

| 4 | 1 | StSt | 800 | vybledlé | Ne |

| 5 | 2 | StSt | 800 | čistý | Ne |

| 6 | 3 | Al St | 800 | čistý | Ne |

| 7 | 4 | Al St | 800 | čistý | Ne |

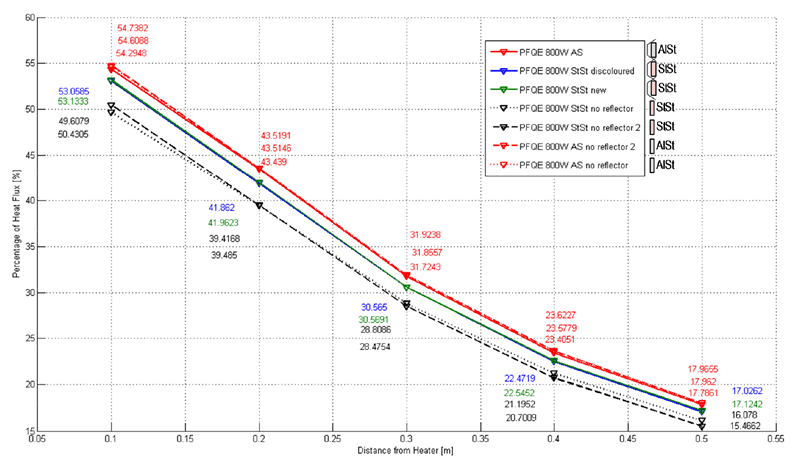

Těla z korozivzdorné oceli, i když nejprve lesklá, mají tendenci rychle se měnit s teplotou. Aby bylo možné posoudit účinek této změny zabarvení, byl testován zcela nový „čistý“ prvek z nerezové oceli na výstup tepelného toku. Výsledky jsou uvedeny na obrázku 1. Prvek ukazuje návratnost 53.1% při 100mm, klesající dolů na 17.0% při 500mm. Po testování se prvek výrazně zbarvil.

Aby bylo možné porovnat emisní výkon nových „čistých“ prvků s již zbarvenými prvky, byl druhý prvek z nerezové oceli namočen v peci při 400 ° C po dobu 30 minut. Když byl prvek odstraněn, byla po celém světě světlá barva slaměného oxidu. Při zahřívání na zkušebním zařízení se však okolní oblasti rychle zbarvovaly a staly se podobné prvnímu vzorku z nerezové oceli, jak je vidět na obrázku 2 (2). Výsledky zkoušek při 53.1% a 17.1% ukazují na žádný významný rozdíl ve výkonu mezi oběma prvky.

Proto nerezový prvek 800W bude od barvy poměrně rychle vyblednout a rozdíl v radiační emisi mezi zcela novým a starším zbarveným prvkem je zanedbatelný.

Když byl aluminizovaný ocelový prvek testován ve stejném uspořádání, fungovalo to lépe než u některého z nerezových prvků. Obrázek 1 ukazuje, jak AS element vrátil 54.3% na 100mm a kolem 17.8% na 500mm. Ve srovnání s tělesem z nerezové oceli je zvýšený výkon pravděpodobně důsledkem nižší emisivity hliníkového povlaku, který vede k vyšší odrazivosti a přesměrování zpětné infračervené energie k cíli, ale také jeho odolnosti vůči degradaci povrchu při vyšším příkon (1000W). Obrázek 2 (1) ukazuje hliníkovanou ocelovou kazetu po testování; to nevykazuje žádnou degradaci povrchu a s výjimkou několika kontrolních známek je téměř nerozeznatelné od nového prvku.

Dále byl odstraněn reflektor a znovu byly testovány stejné prvky. Výsledky jsou uvedeny na obrázku 1. Dva prvky z nerezové oceli byly testovány bez reflektoru a ukazují přibližně 3 až 3.5% pokles výkonu při 100 mm ve srovnání s oběma případy „s reflektorem“. To dokazuje, že tělo nerezového prvku se zahřívá do té míry, že dochází k zabarvení, a následná změna povrchové emisivity vede k vyšším radiačním ztrátám ze zadní části kazety z nerezové oceli. Proto se při použití prvků z nerezové oceli doporučuje použít další reflektor, zejména při vysokých výkonech nebo okolních teplotách, kde je pravděpodobnější změna barvy těla kazety.

Naproti tomu hliníkové ocelové kazety fungují stejně dobře s reflektory nebo bez nich. To je vidět na obrázku 1, kde se nereflektorové hliníkové ocelové kazety vracejí kolem 54.7%. AS kazeta s reflektorem vrátila 54.3%, i když 0.4% nižší než případ bez reflektoru je to stále v experimentálních variacích.

Kazeta z aluminizované oceli má výkon přibližně 4-5% lépe než nerezový prvek bez reflektoru.

Shrnutí

V prvcích FQE a PFQE budou těla z nerezové oceli vystavená vysokým teplotám vykazovat degradaci povrchu vedoucí ke snížení odrazivosti a ke zvýšení emisivity dozadu, což vyžaduje nezávislý reflektor pro zlepšení výkonu.

Aluminizovaná ocelová tělesa nevykazují stejnou degradaci a protože emisivita zůstává trvale vysoká, nevyžadují reflektor.

Poznámka

Musí být prozkoumáno, zda je ztráta odraznosti korozivzdorného ocelového tělesa rovněž zjištěna u prvků s nižším příkonem. U kazet s nízkým výkonem může být provozní teplota výrazně nižší, a proto nerezová ocel nemusí vytvářet oxidy a změnu barvy.

Tvorba oxidů je však řízena teplotou, takže prvek s nízkým příkonem pracující v uzavřené peci při vysokých okolních teplotách může takové vysoké teploty zažít a také začít oxidovat. Od testů v peci začíná oxidace nerezové oceli postupně probíhat přibližně od 150 ° C a stává se velmi tmavou od 550 ° C.

V určitých prostředích, pokud se hliníkovaná ocel používá nepřetržitě při teplotách vyšších než 500 ° C, může dojít k odlupování hliníku, což také způsobí zhoršení výkonu. K tomu však za normálních podmínek nedochází. Technická zpráva Ceramicx CCII-00014 popisuje odolnost hliníku podrobněji a neukazuje žádné zhoršení povrchu až do přibližně 630 ° C.

Některé procesy mohou vést k opětovnému znečištění povrchu reflektoru, což má za následek snížení výkonu. Čistý reflektor bude fungovat na optimální úrovni.

Těmto problémům s přehřátím lze zabránit pečlivým sledováním a regulací teploty v troubě nebo na samotných odrazkách teploty.

Odmítnutí odpovědnosti

Tyto výsledky zkoušek by měly být pečlivě zváženy před stanovením, jaký typ infračerveného záření použít v procesu. Opakované testy provedené jinými společnostmi nemusí dosáhnout stejných zjištění. Existuje možnost chyby při dosahování podmínek a proměnných nastavení, které mohou změnit výsledky, včetně použité značky emitoru, účinnosti emitoru, dodávané energie, vzdálenosti od testovaného materiálu k použitému emitoru a prostředí . Místa, kde se teploty měří, se mohou také lišit, a proto ovlivňují výsledky.