| FORFATTER | DATO OPRETTET | VERSION | DOKUMENT NUMMER |

|---|---|---|---|

| Dr. Gerard McGranaghan | 27 March 2014 | V1.1 | CC11 - 00013 |

Introduktion

Denne rapport beskriver en række eksperimenter på kvarts-kassetter, hvor rustfrit stål og aluminiumsreflekterede materialer blev sammenlignet. Tests blev udført med reflekser og uden reflekser.

| Testnummer | Prøvenummer | Type | Strøm (W) | ren | Reflektor |

|---|---|---|---|---|---|

| 1 | 1 | sTST | 800 | misfarvet | Reflektor |

| 2 | 2 | sTST | 800 | ren | Reflektor |

| 3 | 3 | Al St | 800 | ren | Reflektor |

| 4 | 1 | sTST | 800 | misfarvet | ingen |

| 5 | 2 | sTST | 800 | ren | ingen |

| 6 | 3 | Al St | 800 | ren | ingen |

| 7 | 4 | Al St | 800 | ren | ingen |

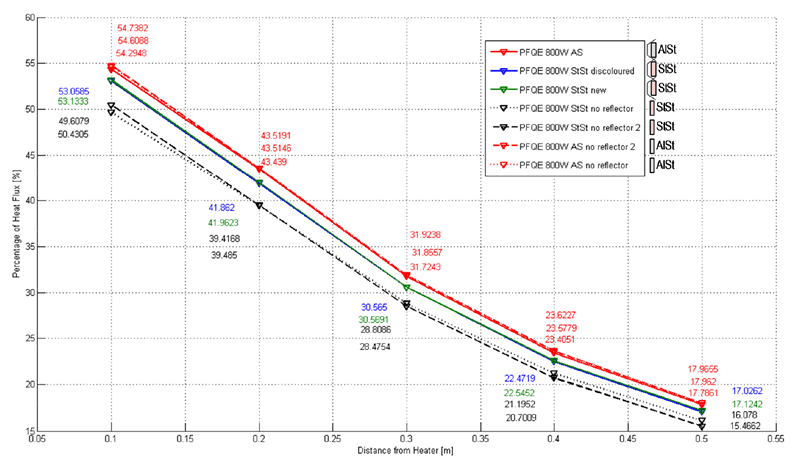

Mens de først er skinnende i rustfrie stållegemer, har de en tendens til hurtigt at misfarves ved temperatur. For at vurdere effekten af denne misfarvning blev et helt nyt "rent" rustfrit stålelement testet for varmefluxoutput. Resultaterne er vist i figur 1. Elementet viser et afkast på 53.1% ved 100mm, hvilket falder ned til 17.0% ved 500mm. Efter testning var elementet misfarvet markant.

For at sammenligne det udsendte output af nye “rene” elementer med allerede misfarvede elementer blev et andet rustfrit stålelement gennemvædet i en ovn ved 400 ° C i 30 minutter. Når elementet blev fjernet, var det en lys stråoxidfarve overalt. Når de blev udsat for opvarmning på testriggen, fortsatte de omkringliggende områder dog hurtigt at farve og blev lignende det første rustfrie stålprøve, som det ses i figur 2 (2). Testresultaterne ved 53.1% og 17.1% indikerer ingen signifikant forskel i ydelse mellem begge elementer.

Derfor farver et 800W rustfrit stålelement relativt hurtigt fra nyt, og forskellen i strålingsemission mellem et helt nyt og et ældre misfarvet element er ubetydelig.

Når et aluminiumiseret stålelement blev testet i samme opsætning, fungerede dette bedre end nogen af rustfrit stålelementerne. Figur 1 viser, hvordan AS-elementet returnerede 54.3% ved 100mm og omkring 17.8% ved 500mm. Sammenlignet med det rustfrie stållegeme er det øgede output sandsynligvis et resultat af den lavere emission af den aluminiumiserede stålbelægning, hvilket fører til højere refleksionsevne og omdirigering af baglæns infrarød energi til målet, men også dens modstand mod overfladedegradering ved højere wattages (1000W). Figur 2 (1) viser den aluminiumiserede stålkassette efter testning; dette viser ingen overfladeforringelse og med undtagelse af nogle få fortællingssignaler kan næsten ikke skelnes fra et nyt element.

Derefter blev reflektoren fjernet, og de samme elementer blev testet igen. Resultaterne er vist i figur 1. To rustfrit stålelementer blev testet uden reflektoren og viser et ca. 3 til 3.5% fald i ydeevne ved 100 mm sammenlignet med begge tilfælde "med reflektor". Dette beviser, at legemet af det rustfri element opvarmes i en sådan grad, at der opstår misfarvning, og den efterfølgende ændring i overflademissivitet fører til højere strålingstab fra bagsiden af den rustfri stålkassette. Derfor anbefales en ekstra reflektor af en eller anden type, når du bruger rustfrit stålelementer, især ved høje kræfter eller omgivende temperaturer, hvor misfarvning af kassettehuset er mere sandsynligt.

I modsætning hertil fungerer de aluminiumiserede stålkassetter lige så godt med eller uden reflekser. Dette ses i figur 1, hvor de ikke-reflektor-aluminiserede stålkassetter begge returnerer omkring 54.7%. AS-kassetten med reflektor returnerede 54.3%, skønt 0.4% lavere end uden reflektortilfælde er dette stadig inden for eksperimentelle variationer.

Den aluminiumiserede stålkassette klarer sig omkring 4-5% bedre end et rustfrit stålelement uden reflektor.

Resumé

I FQE- og PFQE-elementer vil rustfri stållegemer, der udsættes for høje temperaturer, vise overfladedegradering, hvilket fører til et fald i reflektans og en stigning i bagudemissivitet, hvilket kræver en uafhængig reflektor for at forbedre ydelsen.

Aluminiserede stållegemer viser ikke den samme nedbrydning, og da emission er konstant høj, kræver disse ikke en reflektor.

Bemærk

Det skal undersøges, hvis tabet i reflektivitet af rustfrit stållegeme også findes i elementer med lavere watt. I kassetter med lav effekt kan driftstemperaturen være betydeligt lavere, derfor kan rustfrit stål muligvis ikke danne oxider og misfarve.

Imidlertid er dannelsen af oxider temperaturdrevet, derfor kan et lavt wattelement, der arbejder i en lukket ovn ved høje omgivelsestemperaturer, opleve sådanne høje temperaturer og også begynde at oxidere. Fra ovnstest begynder oxidation af rustfrit stål gradvist fra omkring 150 ° C og fremefter og bliver meget mørk fra 550 ° C.

I visse miljøer, hvis aluminiseret stål kontinuerligt anvendes ved temperaturer over 500 ° C, kan der forekomme flager af aluminiumet, hvilket også vil medføre nedbrydning i ydelsen. Dette forekommer dog ikke under normale forhold. Ceramicx tekniske rapport CCII-00014 beskriver aluminiums modstand mere detaljeret og viser ingen overfladeforringelse før omkring 630 ° C.

Visse processer kan føre til, at reflektoroverfladen forurenes igen, hvilket resulterer i et fald i ydelsen. En ren reflektor fungerer på optimale niveauer.

Disse problemer med over temperatur kan undgås ved omhyggelig temperaturovervågning og regulering i ovnen eller på selve temperaturreflektorerne.

Ansvarsfraskrivelse

Disse testresultater skal overvejes omhyggeligt forud for en bestemmelse af, hvilken type infrarød emitter, der skal bruges i en proces. Gentagne test udført af andre virksomheder opnår muligvis ikke de samme fund. Der er en mulighed for fejl ved opnåelse af opsætningsbetingelserne og variabler, der kan ændre resultaterne inkluderer det anvendte emittermærke, emitterens effektivitet, den leverede strøm, afstanden fra det testede materiale til den anvendte emitter og miljøet . De steder, hvor temperaturerne måles, kan også variere og påvirker derfor resultaterne.