| AUTOR | FECHA DE CREACION | VERSIÓN | NÚMERO DEL DOCUMENTO |

|---|---|---|---|

| Conor Newman | 18 Julio 2018 | V1.1 | CCII-00129 |

Introducción

Una empresa está interesada en calentar la superficie de una pieza compuesta de post-curado. La pieza debe calentarse a aproximadamente 230 ° C en 15 segundos.

Materiales

El compuesto curado en esta prueba es una resina epoxi reforzada con fibra de carbono con dimensiones totales de 250mm x 130mm x 3.8mm.

Calentadores

Se utilizó una variedad de calentadores para cada prueba:

- 6 x 800W negro FFEH (elemento plano de cerámica hueco) Densidad de potencia = 44.8 kW / m2

- 4 x 2kW Tubos QTL (tungsteno de cuarzo) Densidad de potencia = 56 kW / m2

- Tubos 4 x 1.5kW QHL (halógeno de cuarzo) Densidad de potencia = 42 kW / m2

Método

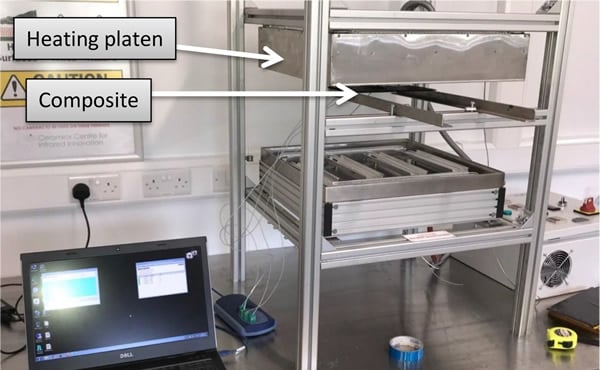

El material compuesto se colocó bajo una matriz específica de elementos calefactores variables. Los elementos calentaron directamente el lado superior del material compuesto, y varios termopares tipo K se fijaron en el lado superior del material compuesto para registrar la temperatura de la superficie. Se colocó una t / c K en la superficie inferior como referencia. La configuración experimental se puede ver en la figura 1.

Resultados

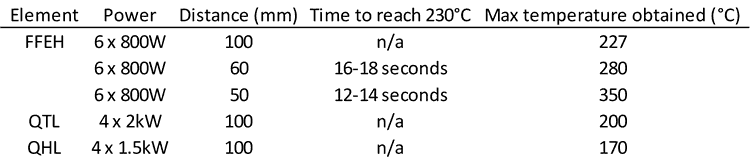

Todos los resultados obtenidos de las diversas pruebas se muestran gráficamente y se tabulan en esta sección.

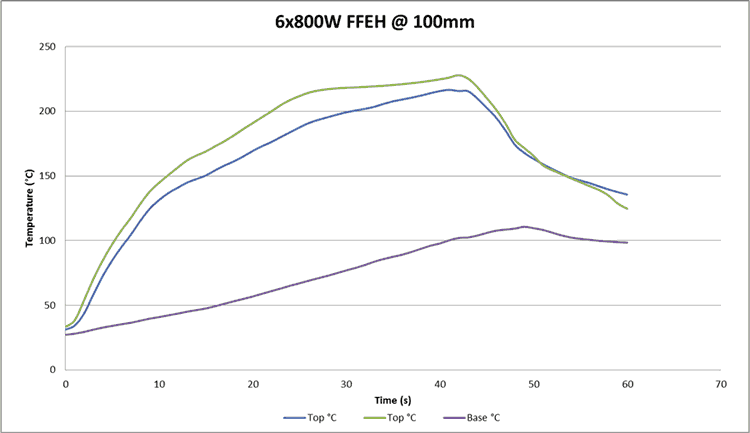

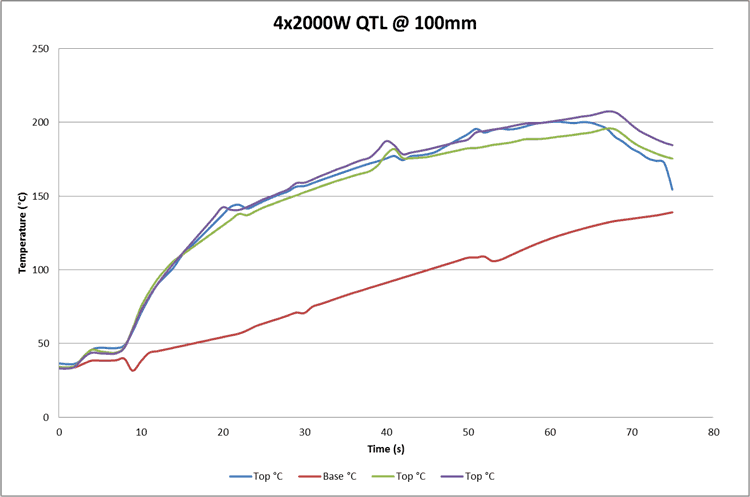

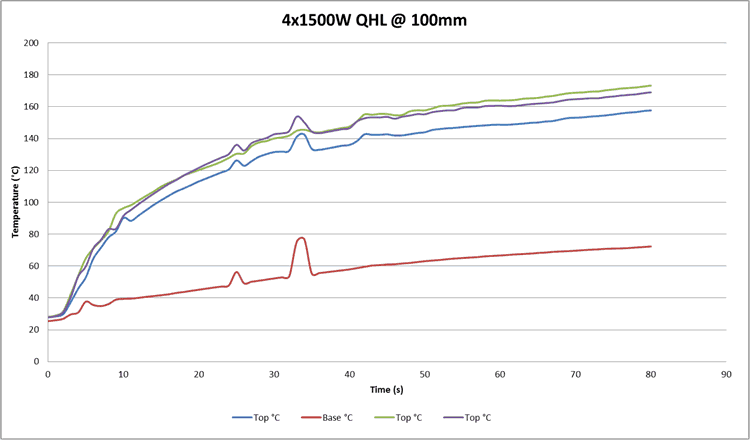

Las figuras 2, 3 y 4 muestran los resultados del calentamiento del material compuesto a una distancia de 100mm.

Con cerámica FFEH, el compuesto alcanzó una temperatura máxima de 227 ° C en 40 segundos.

- Con los tubos QTL, el material compuesto alcanzó una temperatura máxima de 200 ° C en 65 segundos.

- Con los tubos QHL, el material compuesto alcanzó una temperatura máxima de 170 ° C en 80 segundos.

Después de obtener estos resultados, quedó claro que los elementos cerámicos de onda larga eran los más adecuados para calentar la superficie de este compuesto. Sin embargo, la distancia entre el elemento y el material compuesto debería reducirse para satisfacer el calentamiento requerido de 230 ° C en 15 segundos.

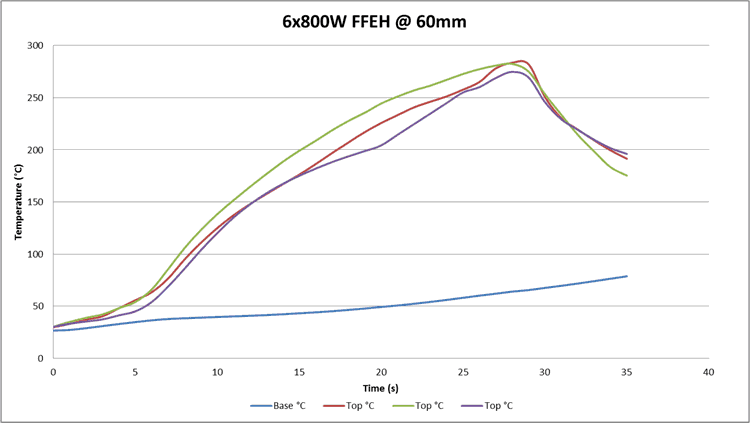

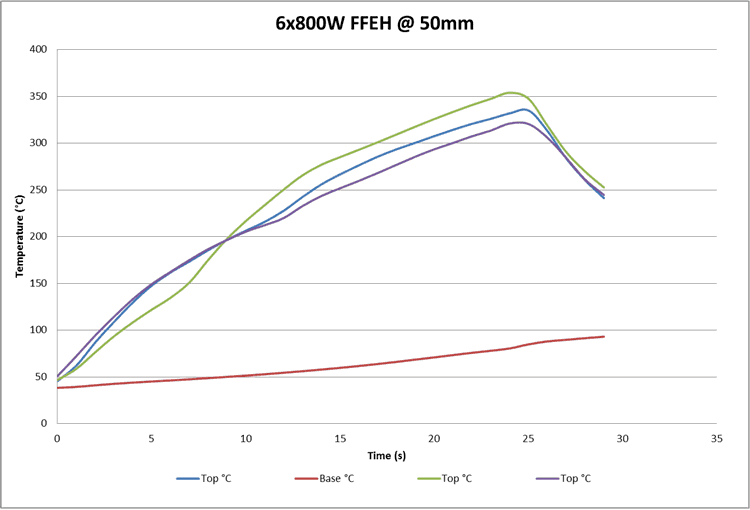

Las figuras 5 y 6 muestran los resultados de las pruebas de distancia reducida.

- En 60mm, el material compuesto alcanzó una temperatura máxima de 280 ° C en 30 segundos. Alcanzó 230 ° C en 16-18 segundos.

- En 50mm, el material compuesto alcanzó una temperatura máxima de 350 ° C en 25 segundos. Alcanzó 230 ° C en 12-14 segundos.

Debe tenerse en cuenta que a temperaturas superiores a 250 ° C, la cinta de alta temperatura que mantiene los termopares en su lugar comenzó a derretirse, lo que podría sesgar los resultados.

La tabla 1 tabula los resultados de toda la prueba. Indica que un conjunto de elementos 6 x 800W FFEH negros, ubicados 50mm por encima del compuesto, es suficiente para satisfacer los requisitos de la receta de calentamiento de los clientes.

Conclusión

- Después de probar cada tipo de elemento de calentamiento (hueco de cerámica, cuartos de tungsteno, halógeno de cuarzo) a una distancia fija (100mm), se descubrió que los huecos de cerámica eran los más adecuados para calentar la superficie de un compuesto.

- Los tubos QTL y QHL proporcionaron un mejor calentamiento de la parte inferior del compuesto. Esto era de esperarse, ya que estos elementos de onda corta se utilizan en el curado de un compuesto para proporcionar calentamiento por penetración.

- Los elementos cerámicos (onda larga) gastaron la mayoría de la radiación térmica para calentar la superficie superior del compuesto.

- 100mm era una distancia demasiado grande entre los elementos y el material compuesto para alcanzar la temperatura requerida. 50mm era una distancia adecuada.

Observación

Los resultados de estas pruebas deben considerarse cuidadosamente antes de determinar qué tipo de emisor de infrarrojos usar en un proceso. Las pruebas repetidas realizadas por otras compañías pueden no lograr los mismos resultados. Existe la posibilidad de error al lograr las condiciones de configuración y las variables que pueden alterar los resultados incluyen la marca del emisor empleado, la eficiencia del emisor, la potencia suministrada, la distancia desde el material probado hasta el emisor utilizado y el entorno . Los lugares donde se miden las temperaturas también pueden diferir y, por lo tanto, afectar los resultados.