| AVUSTAJAT | PÄIVÄMÄÄRÄ LUOTU | VERSION |

|---|---|---|

| Findhan-kanta; Conor Newman | 18 heinäkuu 2018 | V1.0 |

Vertailu konvektiolämmityksen ja infrapunalämmityksen käytöstä hiilikuitukomposiittien autoklaavissa tapahtuvassa kovettamisessa

Yhteenveto

Tämä artikkeli kuvaa systemaattista tutkimusta vertailusta perinteisen konvektiouunin ja uuden infrapuna (IR) -lämmitysjärjestelmän välillä, kun sitä käytetään kovetettaessa autoklaavissa olevaa hiilikuitu / epoksilaminaattia. Kaksi ilma- ja avaruusluokan hiilikuitupaneelia kovetettiin, toinen IR-lämmityksellä ja toinen konvektiouunilla. IR-kovetusprofiili noudatti suunniteltua kovetusaikataulua paljon tarkemmin kuin konvektiokorvaus, jolla on hyvä läpimitallisen lämpötilan säätö, mikä osoittaa, että normaali konvektiouunikovetus ei ole sopiva ja unohda-prosessi, kuten tyypillisesti uskotaan. Näytteet leikattiin vesisuihkulla ja arvioitiin dynaamista mekaanista analyysiä ja taivutustestejä käyttäen fysikaalisten ominaisuuksien vertailujen tekemiseksi. Konvektiokovetetun näytteen lasittumislämpötilan ja taivutusmoduulin todettiin olevan korkeammat (vastaavasti 7.36 ° C ja 3.72GPa): ehdotetaan, että tämä johtuu konvektiivisen menetelmän pidentyneestä kovettumisajasta (ylimääräiset 70 minuutit) ja mahdollisesti johtuen näytteiden kosteuden vaihtelusta testin aikana. IR-näytteiden taivutuslujuus oli 57MPa suurempi (keskiarvo) johtuen konvektionäytteen korkeista huokoisuustasoista, johtuen jälleen pitkään jatkuneesta alhaisesta hartsiviskositeetista, joka liittyi huonoon kontrolliin konvektiouunissa. IR on siten osoittanut erittäin hyvän kyvyn hallita tarkasti hiilikuitukomposiittien kovettumista.

Ceramicx haluaa kiittää Kemfast PASSia ja Cytecia materiaalin toimittamisesta tätä testiä varten.

esittely

Tarve siirtyä pois autoklaavien käytön laajalti dokumentoiduista haitoista komposiittihartsikovetukseen on osoittanut viime vuosina lisääntyneen keskittymisen autoklaavien ulkopuolella oleviin (OOA) menetelmiin ja materiaaleihin, erityisesti ilmailu- ja avaruusalalla. Tähän päivään mennessä suurin osa OOA-hartsijärjestelmistä hyödyntää jonkinlaista konvektiouunia kovettamiseksi ja vaadittujen materiaaliominaisuuksien saavuttamiseksi. Tällaisen lähestymistavan illuusio on, että tämä on 'sovita ja unohda' -tekniikka, jossa haluttu rampinopeus ja kovettumislämpötila ohjelmoidaan ohjaimeen ja prosessi päättyy.

Monet insinöörit ohjaavat jäljessä olevasta termoelementistä, joka sijaitsee tyypillisesti osan alapuolella tai vaikeammin lämmitettävää aluetta, ja tämä lukema pyrkii eroamaan huomattavasti ilman lämpötilasta, materiaalin pinnan lämpötiloista ja koko osan paksuuden alueella sijaitsevista lämpötiloista. Vaikka tämän osan jäljessä olevan termoelementin mahdollinen viipymislämpötila voi saavuttaa halutun kovettumislämpötilan, osan lämmitysnopeus, jolle osa on altistunut, yleensä eroaa merkittävästi ohjelmoidusta lämmitysnopeudesta. Nämä poikkeamat voivat johtaa liiallisiin / riittämättömiin hartsin virtausaikoihin, jotka johtavat kuiviin laminaatteihin) tai liialliseen / riittämättömään aikaan kovettumislämpötilassa. Tämän torjumiseksi kovettamisaikataulut mukautetaan usein järjestelmään sisäänrakennetun osan materiaalin / massan, työkalumateriaalin / massan sekä pakkausjärjestelyjen ja siirtojen perusteella. Vaikka tämä on täysin hyväksyttävä tapa saavuttaa hyvä parannuskeino, tasapainojen muodostuminen voi viedä kehitysjakson.

Infrapunakovetus (IR) on osoittanut kyvyn lämmittää nopeasti ja tarkasti monenlaisia materiaaleja käyttämällä energiaa kohteen lämmittämiseen suoraan ja rajoittamalla energiatehokkuutta. Vaikka IR-kovetus vaatii aluksi jonkin verran työtä prosessin parametrien asettamiseksi, on oletettu, että tämä ei eroa edellä esitetystä konvektiivisen kovettumisen tarkasta ohjauksesta. Tämän tutkimuksen tarkoituksena oli siis verrata konvektion ja IR: n käyttöä OOA-hiilikuitu / epoksilaminaatin kovettamisessa. Mielenkiintoista on, että on jo pitkään epäilty, että IR-kovetus tarjoaa myös parannetun kyvyn poistaa huokoisuus laminaatista energiansiirron värähtelyluonteen vuoksi, kun se saapuu materiaalille, mutta tämä ei kuulu tämän alkuperäisen tutkimuksen piiriin. Tämän tutkimuksen tavoitteena on aloittaa vertailut kahteen kovetusmenetelmään, jotta saataisiin alkuperäistä tietoa syntyvistä materiaalien ominaisuuksista. Alusta lähtien ymmärrettiin, että tämä ei olisi tyhjentävä testausaikataulu.

Arviointiperusteiden valitseminen

Näistä kahdesta kovetusmenetelmästä johtuvien fysikaalisten ominaisuuksien arvioimiseksi voitaisiin mahdollisesti käyttää laajaa valikoimaa menetelmiä, mutta koska kuumennuksen ensisijainen tehtävä on polymeerin silloittumisen käynnistäminen, olisi järkevää keskittyä testaamiseen hartsilla hallitseviin ominaisuuksiin. Tämän seurauksena materiaalien fyysisen testauksen päämenetelmiksi valittiin dynaaminen mekaaninen analyysi (DMA) ja taivutustestaus, jota seuraa tulosten vertaaminen kovettumien aikana kirjatuihin tietoihin. DMA-testaus antaa hyvän käsityksen polymeerien lasittumislämpötilasta (Tg) ja samanlainen Tg osoittaisi samanlaista kovettumisastetta. Taivutustestaus valittiin yksinkertaiseksi menetelmäksi vetämään vetämis-, puristus- ja leikkausvoimat näytteisiin ja antamaan indikaation kovettumisen vaikutuksesta monimuotoisessa kuormituksessa. Suurin osa matriisiarviointikokeista komposiiteissa on jossain määrin subjektiivista, eikä niitä voida täysin mitata suhteessa testin tuloksiin, siksi menetelmän samankaltaisuus on ensisijainen keino vertailun tekemiseen.

Menetelmä

Ehdotettu testausreitti antaisi indikaation IR-kovettumisen ja konvektiivisen kovettumisen vertailuihin ja niistä seuraaviin materiaalin ominaisuuksiin. Menetelmällä pyritään tarjoamaan vain perustason vertailu ja alusta alkaen ymmärrettiin, että analyysi ei ole kattava - pelkkä keino, jolla tietoinen keskustelu voi alkaa. Käytetty menetelmä oli:

- Laminoi kaksi hiilikuitu / epoksilevyä

- Koveta yksi paneeli IR: n avulla

- Koveta yksi paneeli konvektiolämpöä käyttämällä

- Vesisuihkulla leikatut näytteet

- Suorita dynaaminen mekaaninen analyysi (DMA)

- Suorita taivutustestaus

- Analysoi tuloksia

Laminaatin valmistelu

työkalut

Koska fyysiset testit vaativat litteitä näytteitä, litteä paneeli valmistettiin käyttämällä molempia menetelmiä ja samaa työkalua. Testissä käytettiin 12mm paksua Invar-levyä, jonka tavoitteena oli jäljitellä ilmailu- ja avaruusteollisuudessa käytettyjä materiaaleja. Kuvio 2.1 näyttää invar-työkalun ennen laminointia.

Materiaali

Tämän tutkimuksen tarkoituksena oli analysoida IR-kovetuksen käyttöä verrattuna konvektiiviseen kovettumiseen.

Tämän tutkimuksen tavoitteena oli osoittaa, että IR-kovetus voi tarjota mahdollisia parannuksia arvokkaiden komposiittien käsittelyssä verrattuna konvektiiviseen lämmitykseen. Autoklaavista (OOA) poistettuja pre-pregejä kohdistettiin, koska sovellus hyötyisi siitä todennäköisesti.

Joitakin yleisiä OOA-pre-pregeja on valittu lyhyeksi luetteloksi mahdollisiksi testiohjelmassa käytettäviksi materiaaleiksi, kuten taulukossa 2.1 on korostettu. sovellukset.

| Valmistaja | Tuotteet | Maksimikovetuslämpötila ° C |

|---|---|---|

| TENCATE | E760 | 180 |

| TENCATE | E750 | 180 |

| PRF | RP549 | 159 |

| GURIT | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

OOA-sovelluksiin on saatavana useita 120 ° C: n kovettuvia pre-preg -järjestelmiä, mutta helposti saatavissa olevien pre-preg-järjestelmien lukumäärä 180 ° C: ssa kohoaa huomattavasti. Tällaiset pre-pregit yleensä varataan ilmailu- ja avaruusteollisuussovelluksiin, ja niiden seurauksena on saatavuus ja vähimmäistilausmäärä, mikä tarkoittaa, että monet eivät sovellu pienimuotoiseen testaukseen. Olettettiin, että 180 ° C olisi haastavampi lämpötila lämpötilan yhtenäisyyden saavuttamiseksi komponenttien kautta kuin 120 ° C, joten jos lämpötilojen hyvä tasaaminen voidaan osoittaa tällä arvolla, matalammat lämpötilat olisivat vielä suoraviivaisemmat. (Itse asiassa 120 ° C-kovettuminen on sittemmin testattu ja osoitettu erittäin tarkkoksi käyttämällä IR-lämmitystä, joka on samanlainen kuin tässä raportissa kuvatut menetelmät.)

Cytec MTM 44-1 valittiin tämän projektin pre-pregiksi sen korkean suorituskyvyn luonteen ja tyypillisten ilmailu- ja avaruussovellusten vuoksi. Lisäksi Cytec tarjosi projektimateriaalia Kemfast PASS: n kautta ja Ceramicx ovat kiitollisia tästä anteliaisuudesta. Pre-preg toimitettiin twill-kudoksena nopeudella 285g / m2.

Lay-Up ja poisto

Jokainen ehdotettujen laminaattien kerros leikattiin mitoilla 250mm x 130mm ja asetettiin työkalulle.

2 kerrokset asetettiin alun perin työkalulle, jota seurasi 30 minuutin poisto. Lisää 5-kerroksia asetettiin, mitä seurasi 30-minuutin poisto. Jäljelle jääneet 7-kerrokset asetettiin sitten alas (käännettiin yli tasapainoisen laminaatin ylläpitämiseksi) ja viimeinen 30-minuutin poisto suoritettiin ennen lopullista pakkaamista ja kovettamista.

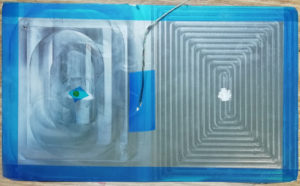

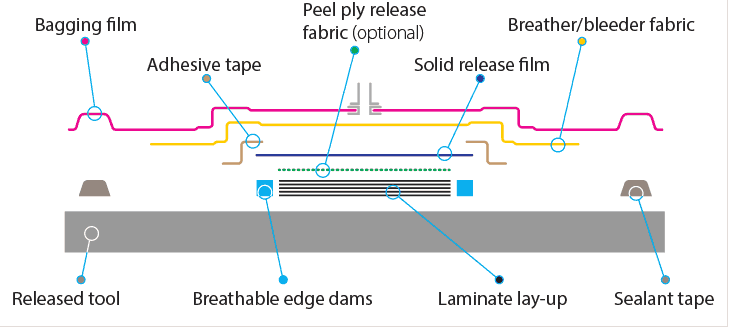

Pussitusasettelu

Tyhjiöpussitusjärjestys määritettiin IR-kovettumisen maksimoimiseksi. Koska IR on suunnattu energia, häviöitä syntyy, kun jokin esine sijoitetaan lämmönlähteen ja kohteena olevan materiaalin väliin. Siksi häviöitä syntyy tyhjiöpusseista, irrokekalvoista, kuorikerroksista, hengityskudoksista jne., Ja tämä pätee todellakin mihin tahansa kovetusmenetelmään, koska sellaiset materiaalit toimivat eristeinä kohdehartsille. Ceramicxilla on laaja tieto kunkin komposiittien käsittelyssä käytetyn materiaalin eristävistä vaikutuksista, mukaan lukien valmistajan, tuotteen värin, lämpötilan toleranssin variaatiot jne. Tämän vuoksi päätettiin, että asettelussa käytetään reunahengitystä vain irrokekalvon ja tyhjiön avulla pussi paikoillaan lämmönlähteen ja pre-preg: n välillä. Pre-preg-valmistaja suosittelee myös tässä tapauksessa rei'ittämätöntä kalvoa, mutta näin ei aina ole.

Laminaatti suljettiin tiivisteteipillä, joka peitettiin irrokekalvolla, joka toimi pre-pregia ympäröivänä reunapajana, pre-preg-valmistajan suosittelemana. Reunahengitysväliaineena toimiva kuorikerros päällekkäin 5mm-kerroksen kanssa ja liitettiin hengityskudoksen kautta tyhjiölähteeseen.

Käytetyt materiaalit olivat:

• Tyhjiöpussi - Vac-innovaatio VACleaseR1.2

• Rei'ittämätön irrokekalvo - Vac Innovation VACleaseR1.2 • Hengityskangas - Vac Innovation VACB4 polyesteri

• Kuori-kerros - nylon

• Tiivistenauha - Vac Innovation VACsealY-40

Tyhjiöpussitusasettelu rakennettiin pre-preg-valmistajan teknisessä tietolomakkeessa esitetyn suosituksen mukaisesti, jonka otteen voi nähdä kuvasta 2.2. Tämä toistettiin molemmille menetelmille johdonmukaisuuden varmistamiseksi.

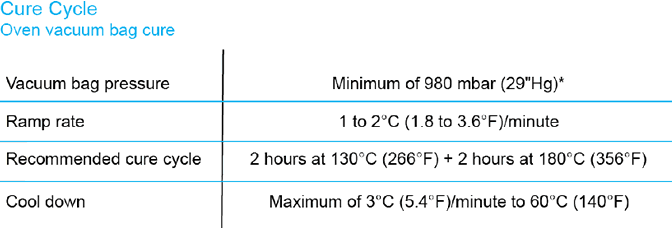

Parannusohjelma

Kohdennettu parannusohjelma MTM 44-1: lle on taulukossa 2.2. Voidaan nähdä, että suositeltava rampinopeus on 1-2 ° C minuutissa. Siksi 1.5 ° C minuutissa valittiin mediaaniarvoksi tällä alueella.

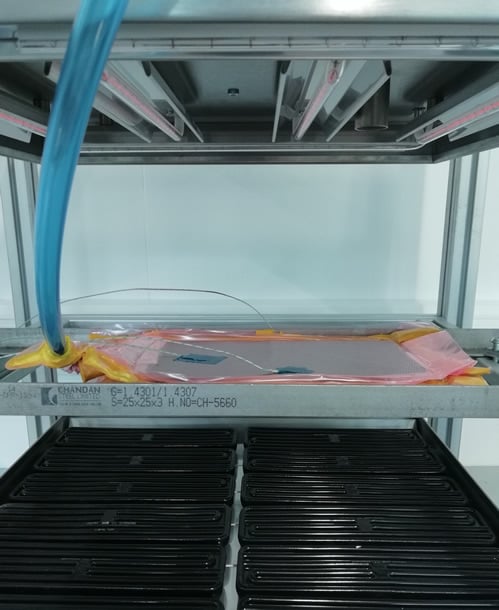

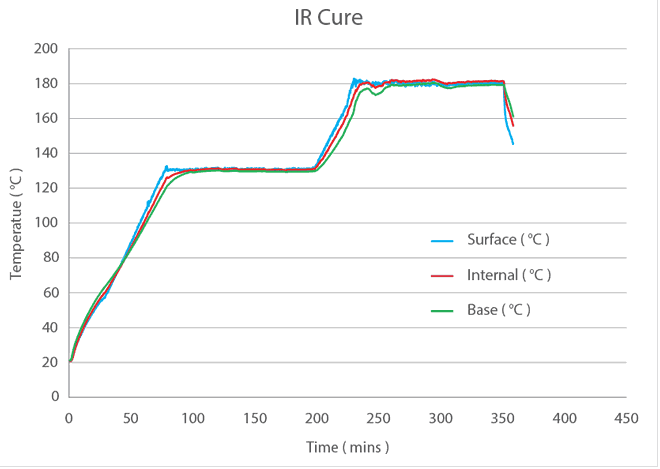

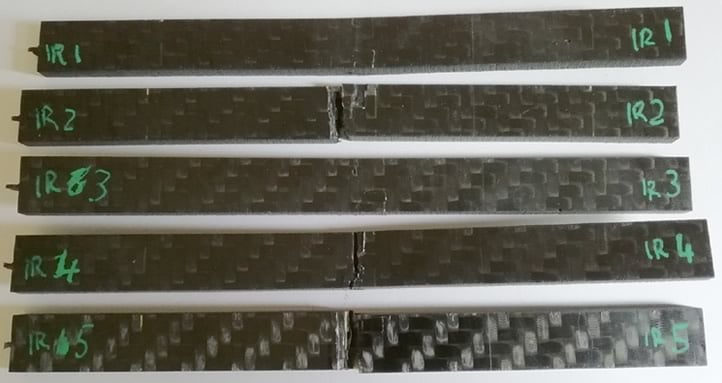

Kovetusasennus

IR-näytteiden kovettamiseksi käytetyssä järjestelyssä käytettiin onttojen keraamisten elementtien ja kvartsihalogeeniputkien yhdistelmää lämpötilan optimaalisen tasaamisen varmistamiseksi hiilikuitunäytteen avulla, kuten kuvassa 2.3 esitetään. Tämän kovetusohjelman tarkat yksityiskohdat ovat edelleen Ceramicxin henkinen omaisuus, joten niitä ei paljasteta; Tallennettujen lämpötilojen graafiset tulokset voidaan kuitenkin nähdä kuvasta 3.1.

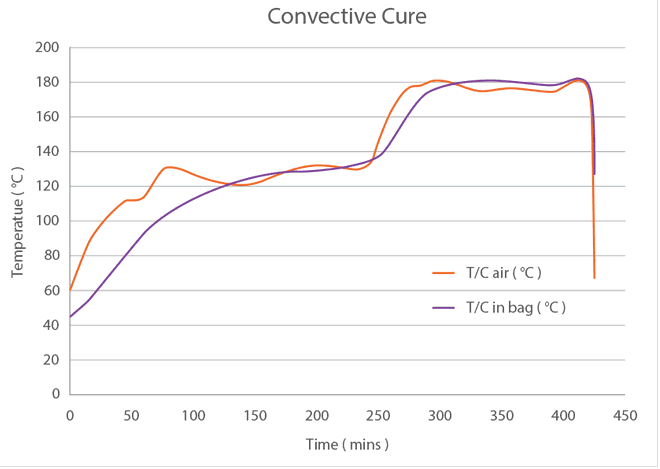

Konvektiivinen näyte kovetettiin pienessä konvektiouunissa Ulsterin yliopistossa, ja graafiset lähdöt esitetään kuvassa 3.2. (P7)

tulokset

Tutkimuksen aikana saadut tulokset esitetään yksityiskohtaisesti tässä osassa. Tulokset esitetään kovetusprosessissa luvussa 3.1, dynaaminen mekaaninen analyysi (DMA) osassa 3.2 ja taivutustestaus osassa 3.3.

Jälkihoito

Kuva 3.1 näyttää infrapunapaneeliin liittyvän kovettumisprofiilin ja kuva 3.2 näyttää konvektiouunin tallennukset.

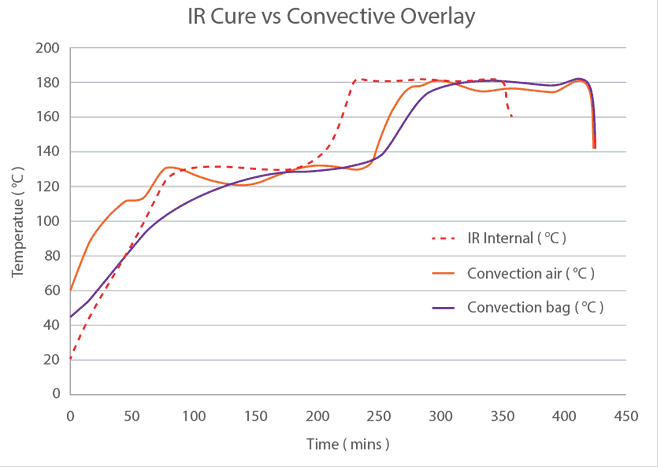

Kuvio 3.3 peittää IR-lämpötilat (sisäiset ottaen molempien lukemien likimääräisenä keskiarvona) konvektiolämpötiloihin. Voidaan selvästi huomata, että konvektionäytteen lukemissa on suuria eroja johtuen epäsuorasta lämmön käytöstä IR: ään verrattuna.

DMA-testaus

Dynaamista mekaanista analyysiä (DMA) testataan säännöllisesti polymeerien profiilin karakterisoimiseksi, kun ne altistetaan kuumuudelle ja kuormitukselle.

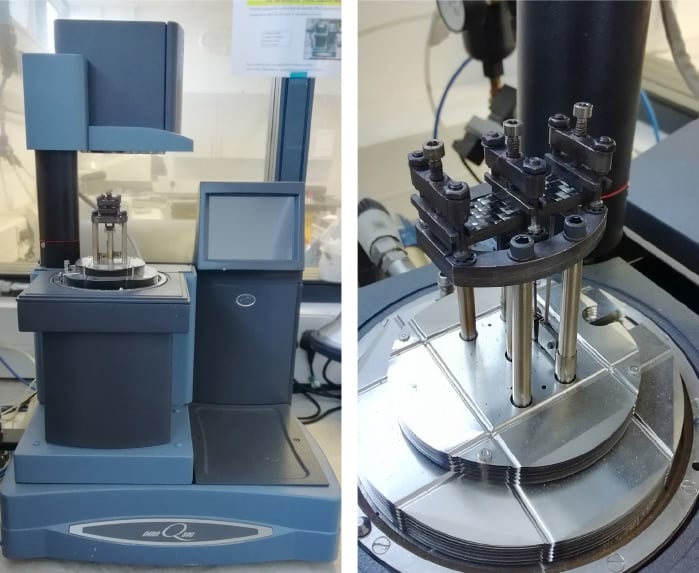

Testi suoritettiin ASTM D7028-07 'polymeerimatriisikomposiittien lasittumislämpötilan (DMA Tg) mukaisesti dynaamisella mekaanisella analyysillä (DMA). Käytetty kone oli TA Instruments Q800, kuten kuvasta 3.4 nähdään. Taulukko 3.1 tuo esiin TA Instruments Q800 DMA -laitteen tärkeimmät testiolosuhteet.

| Kone | TA-instrumentit Q800 |

| tila | DMA-taajuus - kanta |

| Testi | Lämpötilaramppi / taajuuspyyhkäisy |

| Puristin | Kaksoisuloke |

| Amplitudi | 15 μm |

| Liota aika | 5 min |

| Lopullinen lämpötila | 250 ° C |

| Rampinopeus | 5 ° C / min |

| Taajuus | Yksi |

| Taajuus | 1 Hz |

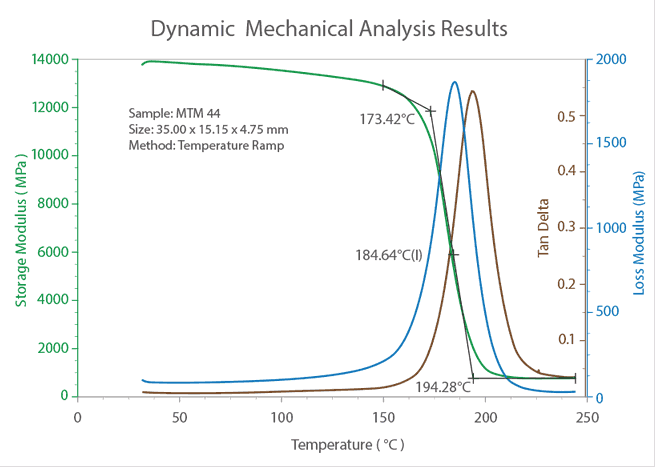

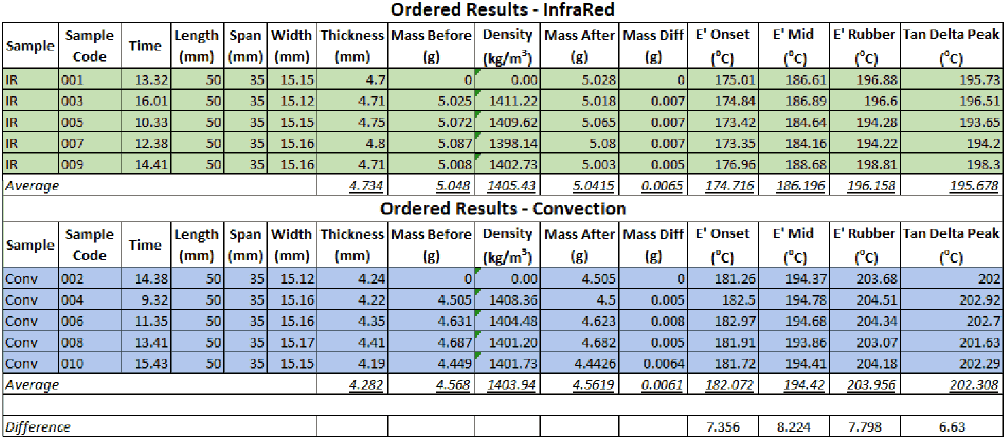

Kuva 3.5 näyttää graafisen tuloksen tyypillisistä DMA-tuloksista, joissa Storage Modulus -käyrä (E ') näkyy vihreänä, Loss Modulus sinisenä ja Tan Delta punaisena. Taulukko 3.2 näyttää sitten analyysin numeeriset tulokset, Tg-lukujen ollessa tallennettuina Storage Modulus Onset- ja Tan Delta -huippuihin.

Taivutustestaus

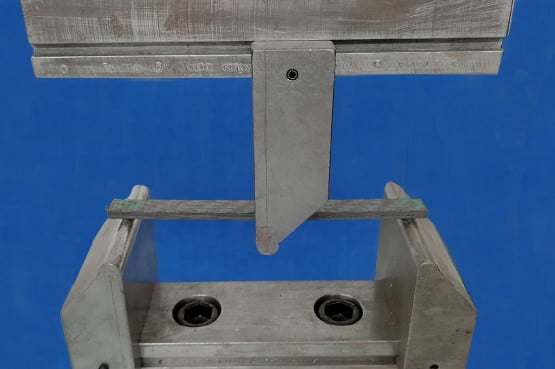

3-pisteen taivutus (3PB) ASTM D7264 -standardin ”Polymeerimatriisikomposiittimateriaalien taivutusominaisuuksien vakiotestausmenetelmä” mukaisesti suoritettiin parannetun näytteen fysikaalisten ominaisuuksien tunnistamiseksi. Testaus suoritettiin Ulsterin yliopistossa käyttämällä Instron 5500R: ää. Esimerkki asennuksesta ennen testausta voidaan nähdä kuvassa 3.6.

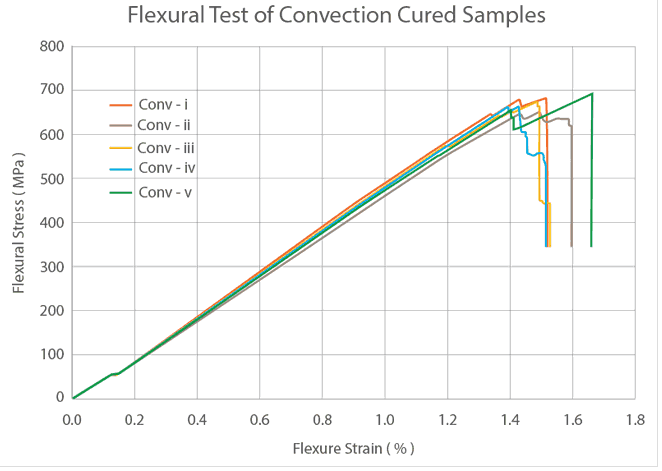

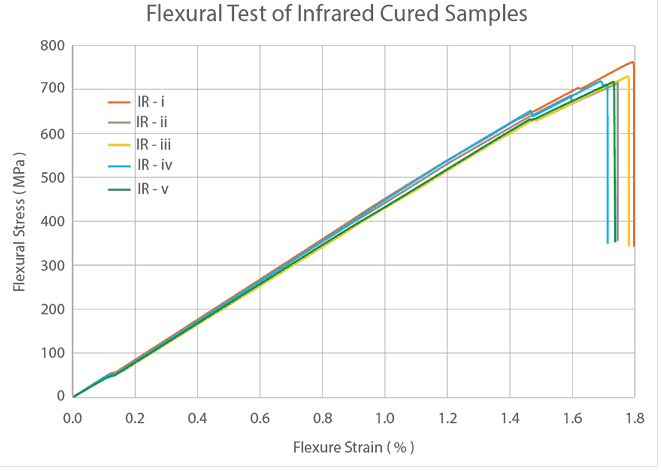

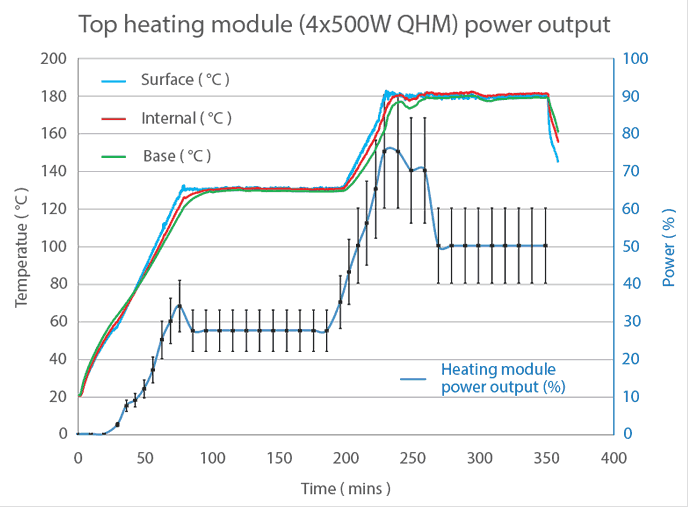

Tulokset, jotka on saatu konvektiivisten karkaistuneiden komposiittien 5-näytteistä ja IR-kovetetun komposiitin 5-näytteistä, koottiin jännitys-käyräkäyrään ja ne voidaan nähdä vastaavasti kuvioissa 3.2 ja 3.3. (P7)

Analysoinnin jälkeen tiedot suodatettiin laskemaan moduuli stressi-venymäkäyrän suoraviivaisesta osasta. Käyrän kaltevuus uutettiin 150MPa: n ja 500MPa: n välille. Taulukko 3.1 näyttää moduuli- ja taivutusjännityksen molemmille menetelmille.

On tärkeää huomata, että näytteiden välillä oli pieniä eroja, jotka todennäköisesti aiheuttivat nämä poikkeamat ja joita käsitellään tarkemmin luvussa 4.0.

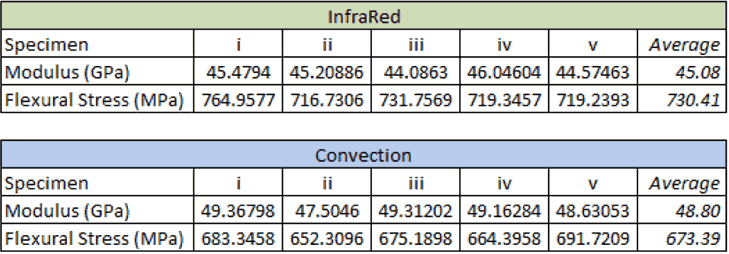

Rikkoutuneet näytteet voidaan nähdä kuvasta 3.9.

Keskustelu

Lämpöprofiilin tarkkuus

Kuviosta 3.3 voidaan nähdä, että parannusohjelmissa oli huomattavia eroja, jotka epäilemättä johtivat eroihin fysikaalisissa ominaisuuksissa. Esimerkiksi konvektiivinen näyte pysyi uunissa 70 minuuttia pidempään kuin IR-näyte ja sillä on selvät vaikutukset kokonaisprosessointiajan lisäksi myös ominaisuuksiin, kuten kuidun tilavuusosaan (FVF) ja Tg. Lisäksi konvektiivisessa näytteessä termoelementti sijoitettiin pussin sisään työkalun sivulle ja hengityslaite saattaa mahdollisesti olla eristänyt sen hieman, mikä johtaa korkeampien lämpötilojen esiintymiseen (esim. 180 ° C) hiukan pidempään kuin tiedot osoittaa - jälleen tämä voi vaikuttaa arvoihin, kuten Tg.

Konvektio Fit & Forget -menetelmänä

Insinööreillä on taipumus merkitä konvektiouuneja 'sovita ja unohda' -teknologiaksi, jossa kaikki hartsit voidaan tehokkaasti kovettaa. Vaikka tämä on totta jossain määrin, on erittäin selvää, että aiottu kovettumisprofiili ei ole sama kuin osan koettu kovettumisprofiili, kuten voidaan nähdä kuvasta 3.3. IR-kovetus on osoittanut erittäin hyvän tarkkuuden lämpötilojen hallinnassa. laminaatin alla (ts. työkalulla), laminaatin keskellä ja yläpinnalla. Vaikuttavasti tämä tapahtui nopeasti asennettuna ja auttaa varmasti poistamaan illuusion, että komposiittiosat voidaan kovettaa helposti konvektiouunissa.

Epäilemättä konvektiouunissa koettuja variaatioita voitaisiin kaventaa ja muodostaa edustavampi kovettumisprofiili, mutta ohjelmoitavissa olevia poikkeamia olisi kuitenkin edelleen ja huomattavat viiveet verrattuna IR-kovettumiseen. IR-kovetus reagoi paljon nopeammin näihin variansseihin, koska se on suora kuumennusmenetelmä, mikä vähentää kokonaisprosessointiaikaa ja käytettyä energiaa.

On myös tärkeätä huomata, että IR: llä voidaan saavuttaa huomattavasti nopeammat kuumenemisnopeudet kuin konvektiolla, ja tässä tutkimuksessa niitä rajoittaa suositeltu määrä tyhjennysmäärää pre-preg-valmistajan toimesta. Ceramicxillä on tietoja erilaisten ilmailualan työkalumateriaalien kuumenemisnopeuksista, ja se on suuruusluokkaa suurempi kuin tämän hartsijärjestelmän suositellut nopeudet.

eksotermi

Eksotermisen lämpötilan hallinta on toinen mahdollisesti hyödyllinen ominaisuus IR: n käytölle kovettuvissa komposiiteissa. Käytettäessä pyrometrejä komposiitin pinnalla kovettamislämpötilojen säätelemiseksi, kvartsiogeenilämmittimet voivat nopeasti katkaista tai rajoittaa tehoa, jos hartsin eksoterminen lämpötila nostaa kovettumislämpötilaa suositellun kovetusohjelman yli. Tämä olisi huomattavasti nopeampaa kuin mikä tahansa lämpötilan alennus, joka voitaisiin saavuttaa konvektiouunilla, mutta vaikutusta ei tunneta tässä testissä.

Hartsi sisältö

Molempien paneelien kovettumisen jälkeen oli selvästi nähtävissä, että konvektiouunissa kovetetusta näytteestä vedettiin liikaa hartsia, huolimatta siitä, että molemmat laminaatit poistettiin ja pussitettiin samalla tavalla kiinteällä vapautuskalvolla ja kontrolloidulla reunan hengityksellä kuoren avulla - hengittää. Tulokseksi saatu kuivauslaminaatti konvektiouunista johtuu todennäköisesti erilaisista virtausominaisuuksista kovettumisen kuumennusvaiheen aikana. Vaikka keskusteluja pre-preg-valmistajan kanssa ei ole käyty, on todennäköistä, että hartsin virtaus on kriittinen kuumennusvaiheen aikana 130 ° C: seen ennen 2-tunnin asumista tässä lämpötilassa. Konvektiouunin huono hallinto haittasi kykyä hallita hartsia molemmissa laminaateissa ja siten korkeampia huokoisuustasoja kuin kuvassa 4.1

DMA ja lasin siirtymälämpötila

Tg: n vertailu IR- ja konvektionäytteissä

IR-näytteillä saatu keskimääräinen Tg oli 175 ° C ja 182 ° C konvektionäytteillä. Vaikka alempi Tg tässä kokeessa voisi viitata epätäydelliseen kovettumiseen, se on erittäin epätodennäköistä, kun otetaan huomioon mitatut lämpötilat IR-asettelussa. Siksi voitaisiin vakuuttavasti todeta, että tämä ero johtuu konvektiiviseen näytteeseen liittyvästä pidennetystä uunin kovettumisajasta ja sen sisällä olevista piikkilämpötiloista. Kuten osiossa 4.1 todettiin, konvektionäytteen kovettumisaika oli 70 minuuttia pidempi kuin IR ja tiedetään, että kovettumislämpötilaan ja aikaan kyseisessä kovetuslämpötilassa vaikuttaa Tg, siksi 7 ° C-ero voidaan selvästi ottaa huomioon. Lisäksi lyhyt aika vesisuihkun leikkaamisen ja mahdollisesti luontaisten kosteustasojen välillä voisi helposti ottaa huomioon näytteiden vaihtelun. Näytteille käytetään tyypillisesti 48-tunnin kuivausmenetelmää, mutta tätä ei suoritettu näille näytteille, kuten 4.3.2: ssä kuvataan.

Ero mitatussa Tg: ssä ja tietolomakkeessa Tg

MTM 44-1 -esitteessä määrätään, että kuiva Tg E 'Onsetissa on 190 ° C ja Cytecin kanssa käydyissä keskusteluissa tämän tietyn erän ymmärrettiin olevan 194 ° C. Tässä kokeellisessa raportissa kovettuneiden näytteiden keskimääräinen arvo oli 175 ° C (IR) ja 182 ° C (konvektio), joka on silti alhaisempi kuin vertailun 190 ° C. Siitä huolimatta tätä ei pidetä ongelmana, koska tiedetään, että monet tekijät vaikuttavat lasittumislämpötilaan DMA-testissä. Ymmärretään, että Cytec-vertailumenetelmä SACMA SRM 18R-94 DMA-analyysiin, jonka ymmärretään ehdottavan kuumennusnopeutta 5 ° C / min - kuumennusnopeutta käytetään myös tässä menetelmässä. Siksi pääasialliset erot ovat saattaneet johtua näytteiden käsittelyn puutteesta. Näytteitä ei ilmastoitu, kuten aiemmin todettiin, koska tämä on pääasiassa vertaileva tutkimus. Tyypillisesti tämä voi viedä 48-tunteja kuumassa, kuivassa ympäristössä ja on yleisesti tiedossa, että kosteus voi alentaa komposiittien Tg. Kaikissa näytteissä havaittiin pieni ero massaa testauksen jälkeen (suunnilleen 0.12 - 0.15%), ja on epäselvää, olisiko sillä tällainen huomattava muutos ilmoitetun teknisen taulukon arvoon nähden.

DMA-testauserot

ASTM D7028 -sovelluksessa vaadittavat merkittävät puutteet menettelyssä on otettava huomioon, ja siksi on tärkeää tunnistaa poikkeama kohdasta 10, ”Näytteiden käsittely”. Suositeltu menetelmä on käsitellä 48-tunteja korkeintaan tuntia, sitten suljetaan näytteet kosteudenkestävässä astiassa. Koska tämän analyysin tavoitteena oli antaa vertailevia tuloksia absoluuttisten tulosten sijaan, sitä ei pidetty tarpeellisena. Näytteet leikattiin vesisuihkulla, kuivattiin käsin ja annettiin sitten kuivua kuumassa aurinkoisella alueella 3 tuntia. Näytteet punnittiin ennen kokeita ja niiden jälkeen suositusten mukaisesti, sitten kustakin erästä otettiin näyte muuttuvalla tavalla, jotta kaikki ympäröivän ympäristön kosteuden vaikutukset jaettaisiin tuloksiin. 0.006g: n ero havaittiin ennen näytteiden testaamista ja sen jälkeen, mutta tämä vaihtelu otettiin lyhyen ajanjakson aikana, toisin kuin 48-tuntien suositeltu hoito.

Taivutustestaus

Taulukosta 3.1 voidaan nähdä, että moduulissa ja lujuudessa on eroja näytteiden kummankin erän välillä. Moduuli on keskimäärin suurempi konvektiivisissa näytteissä 3.8GPa: lla. Vaikka tämä on vielä vahvistettu materiaalitoimittajan kanssa, johtuu todennäköisesti korkeammissa lämpötiloissa käytetyn ajan lisääntymisestä, kuten luvussa 4.3 on käsitelty.

On yleisesti tiedossa, että huokoisuustasoilla voi olla huomattava vaikutus komposiittimateriaalien suorituskykyyn, etenkin niihin ominaisuuksiin, jotka ovat matriisin / akselin ulkopuolella hallitsevat, kuten taivutustestaus (vaikkakin käytetyt kudotut materiaalit voivat mahdollisesti rajoittaa vaikutuksia). Siksi korkeammat huokoisuustasot ovat todennäköisesti vaikuttaneet konvektiivisten näytteiden alhaisempaan lujuuteen vähentämällä keskimäärin 57MPa: ta.

Kun otetaan huomioon kaikki nämä näkökohdat, näytteiden väliset erot ovat todennäköisesti pieniä tai olemattomia, jos suoritetaan tarkka vertailu, jossa komponenttien lämmitysnopeudet ovat identtisiä.

Taivutustestauserot

Tukiakselissa tapahtui pieniä muutoksia molempien erien testauksen aikana konvektiivisten näytteiden 32: n span: paksuus-suhteesta IR-näytteiden 30.8: iin. Tämä johtaisi pieneen laskuun IR-näytteiden taivutuslujuudessa, mutta vaikutus on pieni ja IR-näytteiden taivutuslujuus pysyisi silti huomattavasti korkeampana. Itse asiassa IR-näytteiden korkeampi hartsipitoisuus johti suurempaan määrään hartsin harjuja pinnalla ja siten mahdollisesti suurempaan mitattuun paksuuteen (Vernier-paksuusilla) kuin mitä kuivemmissa konvektionäytteissä esitetään. Seurauksena tämä lisääntynyt paksuus saattoi vähentää taivutuslujuutta ja moduulia hiukan (koska se on neliö jännityksen laskennassa) ja saattaa se hyvin lähelle konvektiivisia näytteitä.

Päätelmät

Tämän tutkimuksen päätelmät ovat seuraavat:

- Materiaalien ominaisuuksien vertailu voidaan osoittaa IR: n ja konvektiokovettumisen välillä, koska pienet erot tässä testissä voidaan ottaa huomioon:

- Vaikka konvektiivisten näytteiden Tg- ja taivutusmodulit ovat korkeammat (7.36 ° C: n ja 3.72GPa: n keskiarvo), tämä johtuu todennäköisesti pitkittyneestä ajasta korotetussa lämpötilassa IR-näytteeseen verrattuna ja mahdollisista kosteudenvaihteluista näytteissä.

- Vaikka IR-näytteiden taivutuslujuus on korkeampi (57MPa: n keskiarvo), tämä johtuu todennäköisesti suuremmasta huokostilavuudesta vertailevissa konvektionäytteissä.

- IR-kovetus on osoittanut kyvyn hallita lämpötiloja tarkasti OOA: n ilmailua edustavassa hiilikuitulaminatissa, jonka paksuus on noin 4.5mm.

- On osoitettu, että kovetus konvektiouunilla ei ole sopiva ja unohda -menetelmä, jonka ohjelmoidut lämmitysnopeudet eivät edusta edustaman osan kuumennusnopeutta. IR-kyky reagoida nopeasti lämpötilan muutoksiin varmistaa huomattavasti parantuneen kyvyn sovittaa osan lämpötila suunniteltuun lämpötilaan.

Vastuun kieltäminen

Nämä tiedot perustuvat teknisiin tietoihin, jotka Ceramicx uskoo olevan luotettavia tällä hetkellä. Sitä voidaan tarkistaa, koska lisätietoja ja kokemuksia saadaan. Ceramicx ei ole vastuussa ilmoitettujen tietojen, laitteiden, tuotteiden tai prosessien tarkkuudesta, täydellisyydestä tai kolmannen osapuolen käytöstä tai tuloksista.