| CONTRIBUTORI | DATA DI CREAZIONE | VERSIONE |

|---|---|---|

| Findhan Strain; Conor Newman | 18 luglio 2018 | V1.0 |

Un confronto tra l'uso del riscaldamento a convezione e il riscaldamento a infrarossi nella polimerizzazione in autoclave di compositi in fibra di carbonio

Sommario

Questo documento descrive l'indagine sistematica sui confronti tra un forno a convezione tradizionale e un nuovo impianto di riscaldamento a infrarossi (IR) quando applicato alla vulcanizzazione di un fibra di carbonio / laminato epossidico fuori dall'autoclave. Sono stati polimerizzati due pannelli in fibra di carbonio di grado aerospaziale, uno con riscaldamento a infrarossi e uno con forno a convezione. Il profilo di polimerizzazione IR ha aderito al programma di polimerizzazione previsto in modo molto più accurato della polimerizzazione per convezione con un buon controllo della temperatura attraverso lo spessore, dimostrando che la polimerizzazione standard del forno a convezione non è un processo di adattamento e dimenticanza come si ritiene in genere. I campioni sono stati tagliati a getto d'acqua e valutati mediante analisi meccaniche dinamiche e prove di flessione per tracciare confronti nelle proprietà fisiche. La temperatura di transizione vetrosa e il modulo di flessione del campione indurito per convezione sono risultati più alti (media di 7.36 ° C e 3.72GPa rispettivamente): si propone che ciò sia dovuto a un tempo di indurimento prolungato del metodo convettivo (ulteriori minuti 70) e potenzialmente dovuto alla variazione di umidità nei campioni durante i test. La resistenza alla flessione dei campioni IR era 57MPa più alta (media) a causa degli alti livelli di porosità nel campione di convezione, sempre a causa di un lungo periodo di bassa viscosità della resina associata al cattivo controllo in un forno a convezione. L'IR ha quindi dimostrato un'ottima capacità di controllare accuratamente la cura dei compositi in fibra di carbonio.

Ceramicx desidera estendere i nostri ringraziamenti a Kemfast PASS e Cytec per aver fornito materiale per questo test.

Introduzione

La necessità di allontanarsi dagli svantaggi ampiamente documentati dell'uso delle autoclavi per la polimerizzazione della resina composita ha visto una maggiore attenzione ai metodi e ai materiali fuori autoclave (OOA), in particolare nel settore aerospaziale negli ultimi anni. Ad oggi, la maggior parte dei sistemi di resina OOA utilizza una forma di forno a convezione per polimerizzare e raggiungere le proprietà del materiale richieste. L'illusione di un tale approccio è che questa è una tecnica di "adattamento e dimenticanza" in cui una velocità di rampa e una temperatura di polimerizzazione desiderate sono programmate nel controller e il processo viene completato.

Molti ingegneri controllano da una termocoppia in ritardo, in genere situata sotto la parte o un'area più difficile da riscaldare e questa lettura tende a essere notevolmente diversa dalla temperatura dell'aria, dalle temperature sulla superficie del materiale e dalle temperature situate lungo lo spessore della parte. Mentre l'eventuale temperatura di permanenza di questa termocoppia in ritardo sulla parte può raggiungere la temperatura di indurimento prevista, la velocità di riscaldamento a cui la parte è stata esposta tende ad essere significativamente diversa dalla velocità di riscaldamento programmata. Queste deviazioni possono comportare tempi di flusso di resina eccessivi / insufficienti che portano a laminati asciutti) o tempo eccessivo / insufficiente alla temperatura di indurimento. Per contrastare questo, i programmi di cura vengono spesso modificati in base al materiale / massa del pezzo, al materiale / massa dell'utensile e alle disposizioni di insaccamento e agli offset integrati nel sistema. Mentre questo è un mezzo perfettamente accettabile per ottenere una buona cura, può essere necessario un periodo di sviluppo per stabilire compensazioni.

La polimerizzazione a infrarossi (IR) ha dimostrato la capacità di riscaldare rapidamente e accuratamente un'ampia gamma di materiali, usando l'energia per riscaldare direttamente una parte mirata e limitando le inefficienze energetiche. Sebbene la polimerizzazione a infrarossi richiederà inizialmente un po 'di lavoro per impostare i parametri del processo, è stato ipotizzato che ciò non differisca dal controllo accurato della polimerizzazione a convezione, suggerito sopra. Questo studio ha quindi cercato di confrontare l'uso di convezione e IR nella polimerizzazione di una fibra di carbonio OOA / laminato epossidico. È interessante notare che è stato a lungo sospettato che la vulcanizzazione a infrarossi offra anche una maggiore capacità di rimuovere la porosità da un laminato a causa della natura vibratoria del trasferimento di energia quando arriva a un materiale, tuttavia questo non fa parte dell'ambito di questa indagine iniziale. Lo scopo di questo studio è iniziare i confronti sui due metodi di vulcanizzazione al fine di costruire dati iniziali sulle proprietà del materiale risultante. Fin dall'inizio si è capito che questo non sarebbe stato un programma di test esaustivo.

Selezione dei criteri di valutazione

Una vasta gamma di metodi potrebbe potenzialmente essere utilizzata per valutare le proprietà fisiche risultanti dai due metodi di vulcanizzazione, tuttavia, poiché la funzione primaria del riscaldamento è quella di avviare la reticolazione dei polimeri, sarebbe sensato concentrare i test sulle proprietà dominate dalla resina. Di conseguenza, l'analisi meccanica dinamica (DMA) e il test di flessione sono stati scelti in base ai metodi primari di prova fisica dei materiali con un successivo confronto dei risultati con i dati registrati durante le cure. I test DMA forniscono una buona comprensione della temperatura di transizione vetrosa (Tg) dei polimeri e una Tg simile indicherebbe un grado simile di indurimento. Il test di flessione è stato scelto come metodo semplice per indurre forze di trazione, compressione e taglio nei campioni e darebbe un'indicazione del contributo della cura al carico multimodale. La maggior parte dei test di valutazione della matrice nei compositi sono in una certa misura soggettivi e non completamente quantificabili rispetto ai risultati di un test, pertanto la somiglianza nel metodo è il mezzo principale con cui è possibile effettuare un confronto.

metodo

Il percorso di prova proposto fornirebbe un'indicazione in merito al confronto tra indurimento IR e indurimento convettivo e le proprietà del materiale risultante. Il metodo avrebbe cercato solo di fornire un confronto di base e si è capito fin dall'inizio che l'analisi non sarebbe stata completa, ma solo un mezzo attraverso il quale poteva iniziare una discussione informata. Il metodo adottato era:

- Laminare due pannelli in fibra di carbonio / resina epossidica

- Cura un pannello usando IR

- Cura un pannello usando il calore di convezione

- Esemplari tagliati a getto d'acqua

- Eseguire test di analisi meccanica dinamica (DMA)

- Effettuare test di flessione

- Analizza i risultati

Preparazione laminata

Tooling

Poiché i test fisici richiedono campioni piatti, è stato prodotto un pannello piatto utilizzando entrambi i metodi e lo stesso strumento. Una piastra Invar di spessore 12mm è stata utilizzata per i test con l'obiettivo di replicare i materiali utilizzati nell'industria aerospaziale. La Figura 2.1 mostra gli utensili invar prima della laminazione.

Materiali

Questo studio ha cercato di analizzare l'uso della polimerizzazione IR rispetto alla polimerizzazione convettiva.

L'obiettivo di questo studio era dimostrare che la polimerizzazione IR può offrire potenziali miglioramenti nell'elaborazione di compositi di alto valore rispetto al riscaldamento convettivo. Pre-pregs fuori dall'autoclave (OOA) sono stati presi di mira in quanto l'applicazione ha maggiori probabilità di trarne vantaggio.

Un certo numero di pre-preg OOA comuni sono stati selezionati come potenziali materiali da utilizzare per il programma di test, come evidenziato nella tabella 2.1 Questa tabella non è esaustiva ma mostra un campione dei pre-pregs a indurimento a temperatura più elevata disponibili per OOA applicazioni.

| Costruttore | Prodotto | Temperatura massima di cura ° C |

|---|---|---|

| Tencate | E760 | 180 |

| Tencate | E750 | 180 |

| PRF | RP549 | 159 |

| Gurit | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

Più sistemi di pre-preg indurimento 120 ° C sono disponibili per applicazioni OOA, tuttavia, il numero di sistemi di pre-preg prontamente disponibili che indurisce a 180 ° C è notevolmente ridotto. Tali pre-preg tendono ad essere riservati per le applicazioni aerospaziali e hanno una conseguente disponibilità e quantità minime di ordine, il che significa che molti non sono adatti per test su piccola scala. È stato ipotizzato che 180 ° C sarebbe una temperatura più impegnativa per raggiungere l'uniformità della temperatura attraverso componenti rispetto a 120 ° C e quindi, se si potesse dimostrare una buona equalizzazione delle temperature a questo valore, allora temperature più basse sarebbero ancora più semplici. (In effetti, la polimerizzazione 120 ° C è stata testata e dimostrata estremamente accurata utilizzando il riscaldamento a infrarossi simile ai metodi descritti in questo rapporto.)

Cytec MTM 44-1 è stato scelto come pre-preg per questo progetto grazie alla sua natura ad alte prestazioni e alle tipiche applicazioni aerospaziali. Inoltre, Cytec ha offerto materiale campione al progetto attraverso Kemfast PASS e Ceramicx è grato per questa generosità. Il pre-preg è stato fornito in tessuto twill a 285g / m2.

Lay-Up e De-bulking

Ogni strato per i laminati proposti è stato tagliato misurando 250mm x 130mm e posizionato sullo strumento.

Inizialmente le tele 2 sono state posizionate sullo strumento, seguite da un debulk minuto 30. Sono state posizionate ulteriori tele 5 seguite da un debulk minuto 30. Le restanti tele 7 sono state quindi posizionate (capovolte per mantenere un laminato bilanciato) e un debulk minuto 30 finale è stato eseguito prima dell'insacco e dell'indurimento finali.

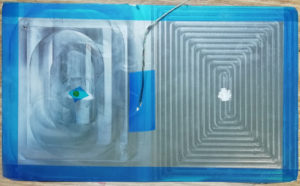

Layout di insaccamento

La sequenza di insaccamento sotto vuoto è stata definita per massimizzare l'efficienza della cura IR. Poiché l'IR è un'energia direzionale, si verificano perdite quando un elemento viene posizionato tra la fonte di calore e il materiale target. Pertanto, si verificano perdite dovute a sacchetti sottovuoto, pellicole di rilascio, velature, tessuti di sfiato, ecc. E questo è vero per qualsiasi metodo di indurimento poiché tali materiali agiscono come isolanti per la resina bersaglio. Ceramicx dispone di numerosi dati sugli effetti isolanti di ciascun materiale utilizzato nella lavorazione dei compositi, comprese le variazioni nel produttore, nel colore del prodotto, nella tolleranza alla temperatura, ecc. Di conseguenza, è stato deciso che il lay-up avrebbe utilizzato la respirazione del bordo solo con il film di rilascio e il vuoto borsa in posizione tra la fonte di calore e il pre-preg. Convenientemente, in questo caso, il produttore del pre-preg raccomanda anche un film di rilascio non perforato, ma non è sempre così.

Il laminato è stato sigillato con nastro sigillante coperto da un film di rilascio che funge da diga perimetrale che circonda il pre-preg, come raccomandato dal produttore pre-preg. Lo strato di pelatura che funge da mezzo di respirazione del bordo si sovrapponeva a quello laminato di 5mm ed era collegato tramite tessuto di sfiato alla fonte del vuoto.

I materiali utilizzati sono stati:

• Sacco a vuoto - Vac Innovation VACleaseR1.2

• Film di rilascio non perforato - Vac Innovation VACleaseR1.2 • Tessuto di sfiato - Vac Innovation VACB4 poliestere

• Strato - Nylon

• Nastro sigillante - Vac Innovation VACsealY-40

La disposizione del confezionamento sottovuoto è stata costruita come raccomandato nella scheda tecnica del produttore pre-preg, un estratto del quale è possibile vedere la Figura 2.2. Questo è stato ripetuto per entrambi i metodi per garantire coerenza.

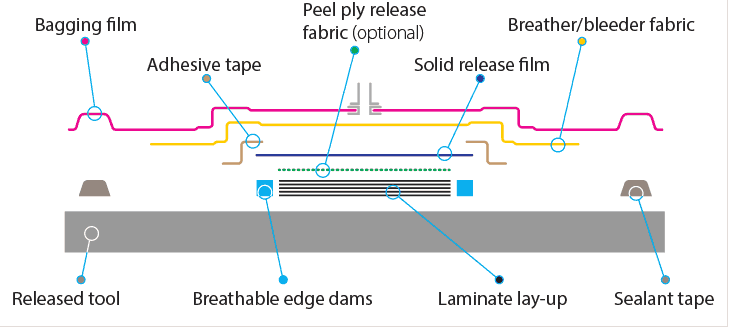

Programma delle cure

Il programma di cura mirato per MTM 44-1 è riportato nella Tabella 2.2. Si può vedere che la velocità di rampa raccomandata è 1-2 ° C al minuto. 1.5 ° C al minuto è stato quindi scelto come valore mediano in questo intervallo.

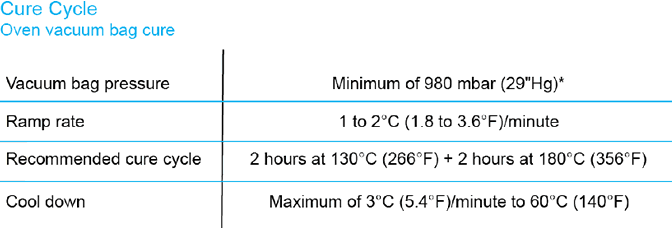

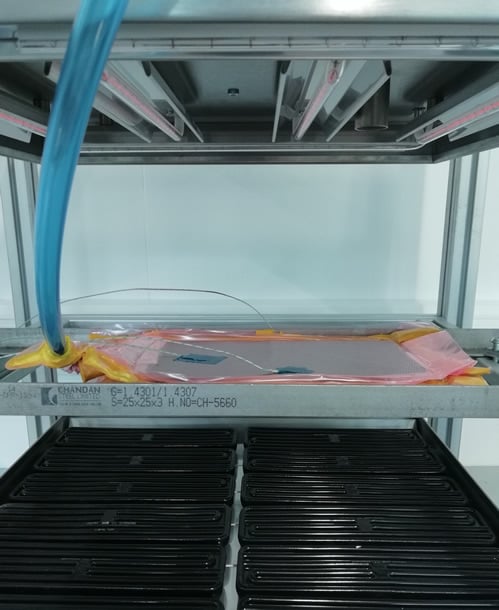

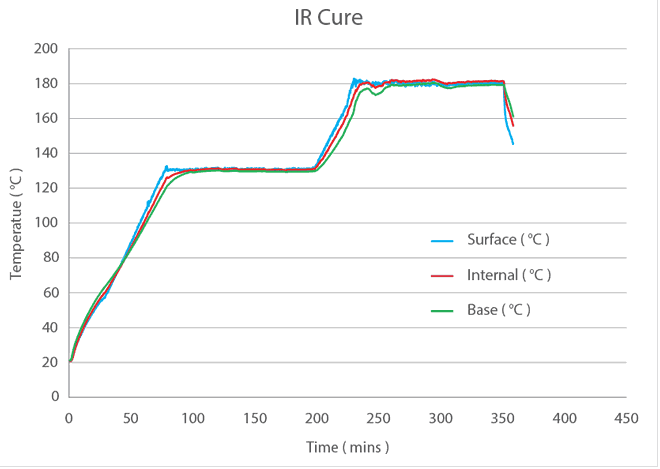

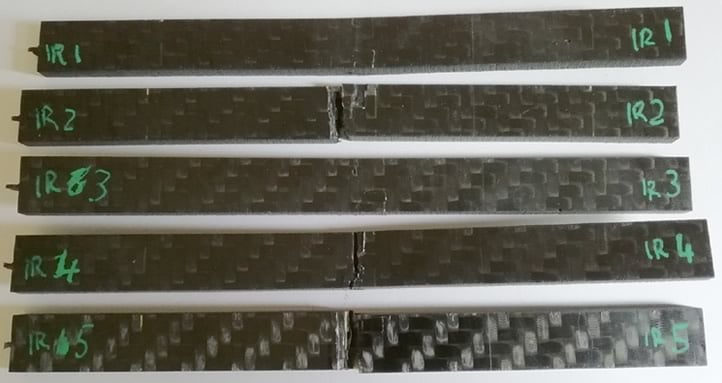

Installazione di cura

Il set-up utilizzato per polimerizzare i campioni IR utilizzava una combinazione di elementi cavi in ceramica e tubi alogeni al quarzo per garantire l'equalizzazione ottimale della temperatura attraverso il campione in fibra di carbonio, come mostrato nella Figura 2.3. I dettagli esatti di questo programma di cura rimangono di proprietà intellettuale di Ceramicx e pertanto non vengono divulgati; tuttavia, le uscite grafiche delle temperature registrate sono visibili nella Figura 3.1.

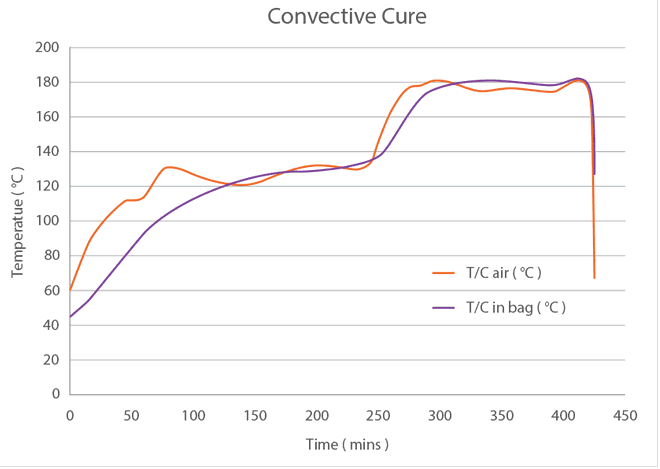

Il campione convettivo è stato polimerizzato in un piccolo forno a convezione presso la Ulster University e gli output grafici sono visualizzati nella Figura 3.2. (P7)

Risultati

I risultati ottenuti durante l'indagine sono dettagliati all'interno di questa sezione. I risultati sono presentati per il processo di indurimento nella sezione 3.1, l'analisi meccanica dinamica (DMA) nella sezione 3.2 e i test di flessione nella sezione 3.3.

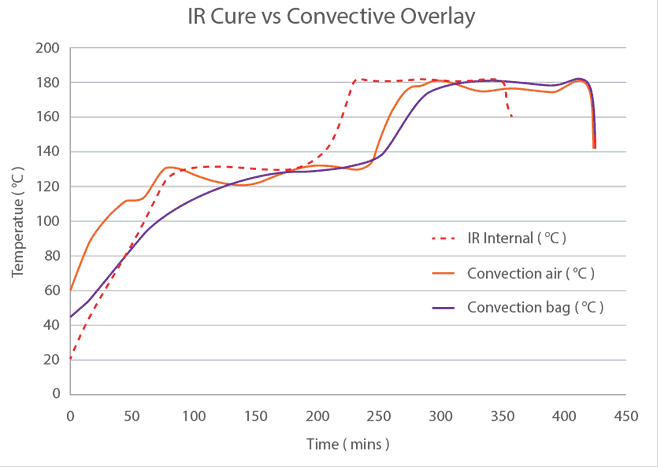

Curare

La Figura 3.1 mostra il profilo di polimerizzazione associato al pannello IR e la Figura 3.2 mostra le registrazioni dal forno a convezione.

La Figura 3.3 sovrappone le temperature IR (Interno preso come media approssimativa di entrambe le letture) con le temperature convettive. Si può chiaramente notare che ci sono grandi differenze nelle letture nel campione di convezione a causa dell'applicazione indiretta del calore rispetto all'IR.

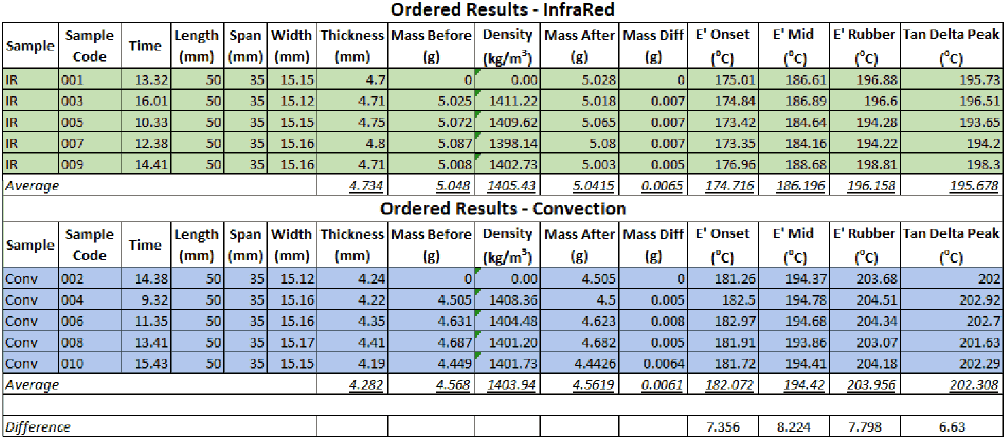

Test DMA

I test di analisi meccanica dinamica (DMA) vengono utilizzati regolarmente per caratterizzare il profilo dei polimeri quando sottoposti a calore e carico.

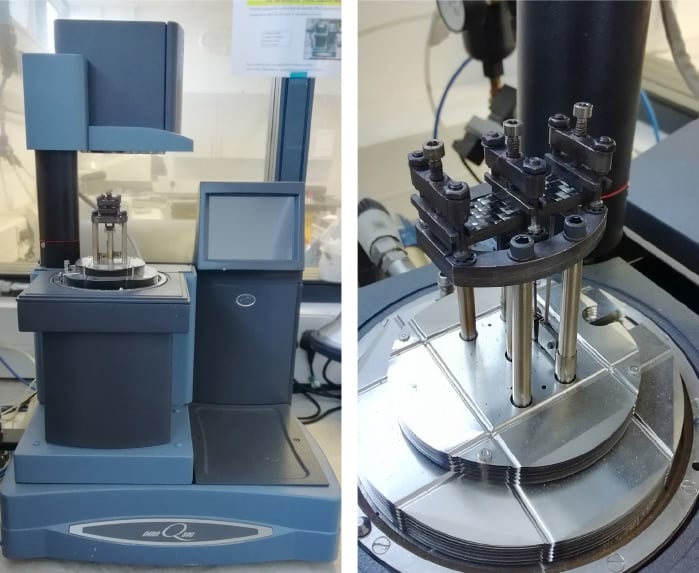

Il test è stato condotto in conformità alla temperatura di transizione vetrosa (DMA Tg) di ASTM D7028-07 dei compositi a matrice polimerica mediante analisi meccanica dinamica (DMA). La macchina utilizzata era un Q800 TA Instruments, come mostrato nella Figura 3.4. La tabella 3.1 evidenzia le condizioni di test chiave intraprese sulla macchina DMA Q800 di TA Instruments.

| Confezionatrici Verticali VFFS | Strumenti TA Q800 |

| Moda | Multifrequenza DMA - Strain |

| Test | Temp Ramp / Freq Sweep |

| Morsetto | Doppio cantilever |

| Ampiezza | 15 micron |

| Soak Time | 5 min |

| Temperatura finale | 250 ° C |

| Velocità di rampa | 5 ° C / min |

| Frequenza | Singolo |

| Frequenza | 1 Hz |

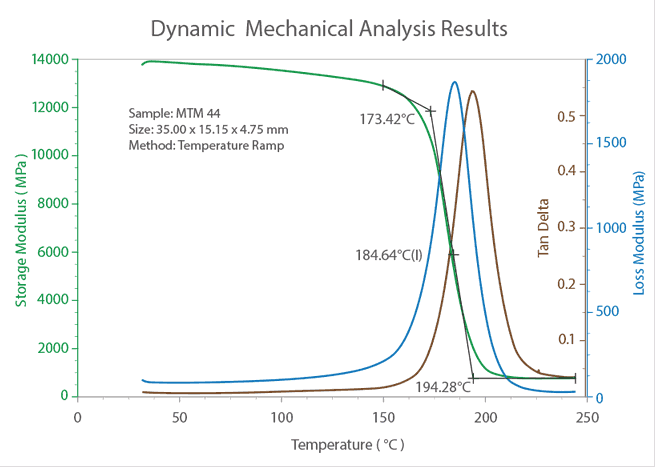

La Figura 3.5 mostra un output grafico dei tipici risultati DMA in cui la curva del modulo di memoria (E ') può essere vista in verde, il modulo di perdita in blu e il delta marrone chiaro in rosso. La tabella 3.2 mostra quindi le uscite numeriche dall'analisi, con le cifre Tg citate da Storage Modulus Onset e Peak Delta.

Test di flessione

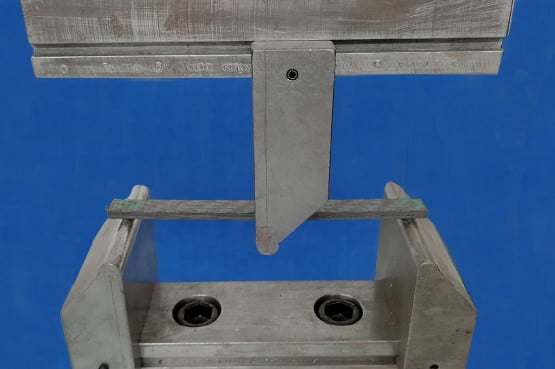

3 Point Bending (3PB) secondo il metodo di prova standard ASTM D7264 per le proprietà di flessione dei materiali compositi a matrice polimerica è stato intrapreso per identificare le proprietà fisiche chiave dei campioni induriti. Il test è stato condotto presso la Ulster University utilizzando un Instron 5500R. Un esempio di installazione prima del test può essere visto nella Figura 3.6.

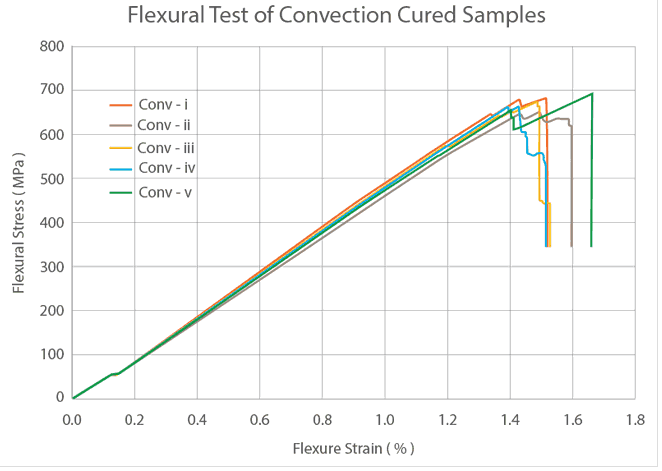

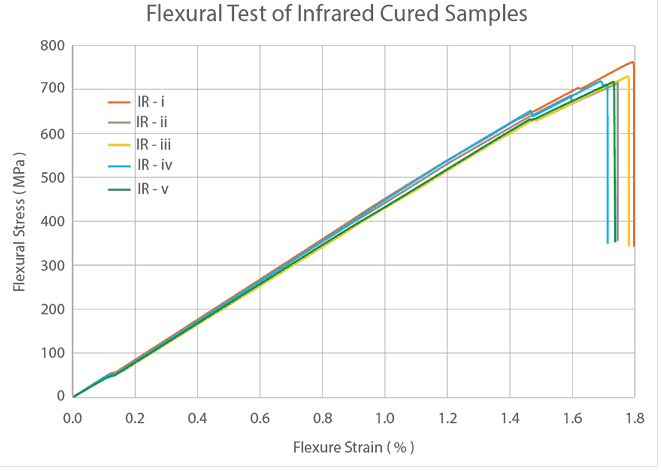

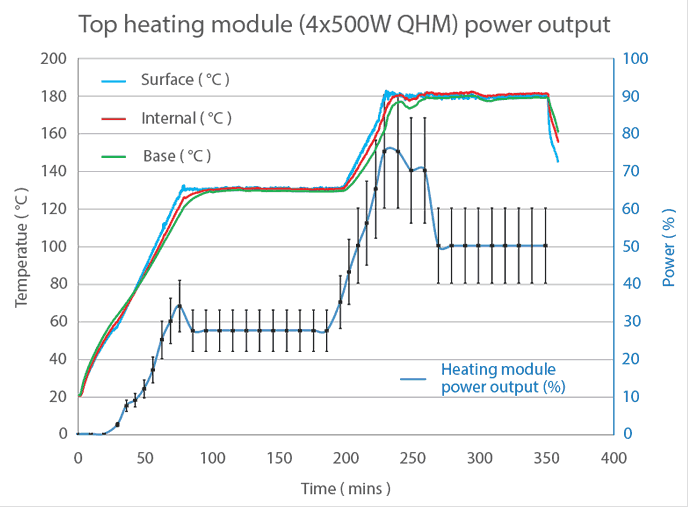

I dati generati da campioni 5 di compositi curry convettivi e campioni 5 di composito indurito IR sono stati compilati in una curva Stress - Strain e possono essere visualizzati rispettivamente nelle Figure 3.2 e 3.3. (P7)

Dopo l'analisi, i dati sono stati filtrati per calcolare il modulo dalla parte in linea retta della curva Sforzo - Sforzo. La pendenza della curva è stata estratta tra 150MPa e 500MPa. La tabella 3.1 mostra il modulo e lo stress flessionale per entrambi i metodi.

È importante notare che c'erano differenze minori tra i campioni che potrebbero essere la causa di queste deviazioni e sono discusse in maggior dettaglio nella sezione 4.0.

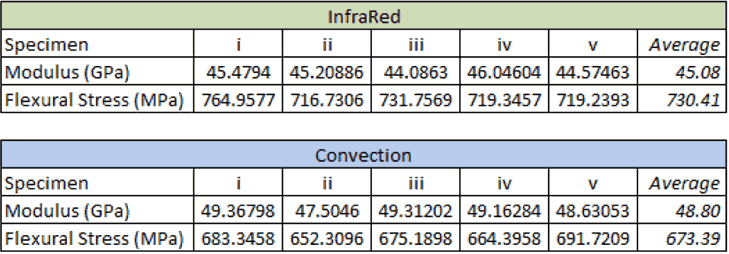

I campioni rotti possono essere visti nella Figura 3.9.

Discussione

Precisione del profilo di calore

Dalla figura 3.3, si può vedere che c'erano notevoli differenze nei programmi di cura che indubbiamente hanno portato alle differenze nelle proprietà fisiche. Ad esempio, il campione convettivo è rimasto nel forno 70 minuti più a lungo del campione IR e ha effetti evidenti non solo sul tempo totale di elaborazione, ma anche su proprietà come la frazione di volume di fibra (FVF) e Tg. Inoltre, sul campione convettivo, la termocoppia è stata posizionata all'interno della sacca sul lato dell'utensile e potenzialmente potrebbe essere stata leggermente isolata dallo sfiatatoio, portando a temperature più elevate (ad es. A 180 ° C) per un tempo leggermente più lungo rispetto ai dati indica - ancora una volta ciò potrebbe influenzare valori come Tg.

Convezione come metodo Fit & Forget

Gli ingegneri tendono ad etichettare i forni a convezione come una tecnologia 'adatta e dimentica' dove qualsiasi resina potrebbe essere efficacemente polimerizzata. Sebbene ciò sia vero in una certa misura, è molto chiaro che il profilo di polimerizzazione previsto non è lo stesso del profilo di polimerizzazione sperimentato dalla parte, come si può vedere dalla Figura 3.3 La polimerizzazione IR ha mostrato un'ottima precisione nel controllo delle temperature sotto il laminato (cioè sull'utensile), al centro del laminato e sulla superficie superiore. Incredibilmente, ciò avveniva con una rapida installazione e sicuramente contribuisce a eliminare l'illusione che i componenti compositi possano essere facilmente curati in un forno a convezione.

Indubbiamente, le varianze riscontrate all'interno del forno a convezione potrebbero essere ridotte e stabilire un profilo di cura più rappresentativo, ma ci sarebbero ancora degli offset da programmare e ritardi considerevoli rispetto alla polimerizzazione IR. La polimerizzazione a infrarossi ha una risposta molto più rapida a queste variazioni poiché è un metodo di riscaldamento diretto, riducendo così i tempi complessivi di elaborazione e l'energia utilizzata.

È anche importante notare che è possibile ottenere velocità di riscaldamento significativamente più elevate con IR che per convezione e sono limitate in questo studio dalla velocità raccomandata per la rimozione del vuoto da parte del produttore precedente. Ceramicx ha dati sui tassi di riscaldamento per vari materiali di utensili aerospaziali e sono ordini di grandezza superiori ai tassi raccomandati per questo sistema di resina.

exotherm

Il controllo dell'esoterma è un altro attributo potenzialmente utile all'uso dell'IR nella polimerizzazione dei compositi. Quando si utilizzano pirometri sulla superficie del composito per controllare le temperature di indurimento, i riscaldatori alogeni al quarzo possono spegnere o limitare rapidamente la potenza in caso di esotermia della resina aumentando la temperatura di indurimento oltre il programma di indurimento raccomandato. Ciò sarebbe significativamente più veloce di qualsiasi riduzione della temperatura che potrebbe essere ottenuta con un forno a convezione, tuttavia l'effetto non è noto in questo test.

Contenuto di resina

Dopo l'indurimento di entrambi i pannelli, si è potuto vedere chiaramente che troppa resina è stata estratta dal campione indurito nel forno a convezione, nonostante entrambi i laminati siano sfusi e insaccati allo stesso modo, con pellicola di rilascio solida e respirazione controllata dei bordi usando la buccia - piega e respira. Il laminato essiccatore risultante dal forno a convezione è probabilmente dovuto alle diverse caratteristiche del flusso durante la fase di riscaldamento della polimerizzazione. Sebbene non siano state avviate conversazioni con il produttore di pre-preg, è probabile che il flusso di resina sia critico durante la fase di riscaldamento a 130 ° C prima che l'ora 2 dimori a questa temperatura. Lo scarso controllo del forno a convezione ostacolava la capacità di controllare la resina in entrambi i laminati e quindi i livelli di porosità più elevati osservati nella Figura 4.1

Temperatura di transizione DMA e vetro

Confronto di Tg in IR e campioni di convezione

La Tg media ottenuta con campioni IR era 175 ° C e 182 ° C con campioni di convezione. Sebbene un Tg più basso in questo esperimento possa indicare una cura incompleta, è altamente improbabile date le temperature misurate all'interno del lay-up IR. Pertanto, si potrebbe affermare con certezza che questa differenza è dovuta al tempo di indurimento del forno prolungato associato al campione convettivo e alle temperature al suo interno. Come notato nella Sezione 4.1, il tempo di indurimento per il campione di convezione è stato 70 minuti più lungo dell'IR ed è noto che Tg è influenzato dalla temperatura e dal tempo di indurimento a tale temperatura di indurimento, quindi la differenza di 7 ° C può essere chiaramente spiegata. Inoltre, il breve tempo che intercorre tra il taglio a getto d'acqua e i livelli di umidità potenzialmente intrinseci potrebbe facilmente spiegare la variazione dei campioni. Tipicamente, una procedura di essiccazione di 48 sarebbe utilizzata per i campioni, ma ciò non è stato intrapreso per questi campioni, come descritto in 4.3.2.

Differenza di Tg misurata e scheda tecnica Tg

Il datasheet di MTM 44-1 stabilisce che Dry Tg a E 'Onset è 190 ° C e dalle discussioni con Cytec, questo particolare lotto è stato inteso come 194 ° C. I campioni trattati in questo rapporto sperimentale hanno raggiunto una media di 175 ° C (IR) e 182 ° C (convezione) che è ancora inferiore al riferimento 190 ° C. Tuttavia, questo non è percepito come un problema in quanto è noto che molti fattori influenzano la temperatura di transizione vetrosa durante i test DMA. Resta inteso che il metodo di riferimento Cytec SACMA SRM 18R-94 per l'analisi DMA è inteso a suggerire una velocità di riscaldamento di 5 ° C / min - la velocità di riscaldamento utilizzata anche in questo metodo. Pertanto, le differenze primarie potrebbero derivare dalla mancanza di condizionamento dei campioni. I campioni non sono stati condizionati come precedentemente affermato, in quanto si tratta principalmente di uno studio comparativo. In genere, ciò può richiedere 48 ore in un ambiente caldo e asciutto ed è risaputo che l'umidità può ridurre la Tg dei compositi. Una piccola differenza di massa è stata osservata in tutti i campioni dopo il test (circa 0.12 - 0.15%) e non è chiaro se ciò comporterebbe una variazione così notevole rispetto al valore del foglio dati dichiarato.

Discrepanze nei test DMA

Eventuali notevoli omissioni dalla procedura richiesta per ASTM D7028 devono essere annotate e quindi è importante riconoscere una deviazione dalla sezione 10, 'Condizionamento' dei campioni. La procedura consigliata è di condizionare fino a 48 ore, quindi sigillare i campioni in un contenitore a prova di umidità. Poiché l'obiettivo di questa analisi era fornire risultati comparativi anziché risultati assoluti, ciò non è stato ritenuto necessario. I campioni sono stati tagliati a getto d'acqua, asciugati a mano e quindi fatti asciugare in una zona calda e soleggiata per 3 ore. I campioni sono stati pesati prima e dopo i test come raccomandato, quindi un campione di ciascun lotto è stato testato in modo alterato in modo che eventuali effetti dell'umidità dall'ambiente circostante sarebbero stati condivisi nei risultati. Una differenza di 0.006g è stata notata prima e dopo il test dei campioni, ma questa variazione è stata presa in un breve periodo di tempo rispetto alle ore 48 raccomandate per il condizionamento.

Test di flessione

Dalla tabella 3.1, si può vedere che ci sono differenze nel modulo e nella forza tra entrambi i lotti di campioni. Il modulo è più elevato nei campioni convettivi di 3.8GPa in media. Sebbene ciò non sia ancora stato confermato dal fornitore del materiale, è probabilmente dovuto all'aumento del tempo alle alte temperature, come discusso nella sezione 4.3.

È noto che i livelli di porosità possono avere una notevole influenza sulle prestazioni dei materiali compositi, in particolare quelle proprietà che sono dominate da matrice / fuori asse come i test di flessione (anche se gli effetti potrebbero essere potenzialmente limitati dal materiale tessuto utilizzato). Pertanto, è probabile che livelli più elevati di porosità abbiano contribuito alla minore resistenza dei campioni convettivi con una riduzione media di 57MPa.

Considerando tutti questi aspetti, è probabile che le differenze tra i campioni siano minime o inesistenti se è stato effettuato un confronto esatto per cui le velocità di riscaldamento dei componenti sono identiche.

Discrepanze nei test di flessione

Ci sono stati piccoli cambiamenti nell'intervallo di supporto durante il test di entrambi i lotti da un intervallo: rapporto di spessore di 32 per i campioni convettivi a 30.8 per i campioni IR. Ciò si tradurrebbe in una piccola diminuzione della resistenza alla flessione per i campioni IR, tuttavia l'effetto è ridotto e la resistenza alla flessione per i campioni IR rimarrebbe notevolmente più elevata. In effetti, il contenuto di resina più elevato dei campioni IR ha portato a un numero maggiore di creste di resina sulla superficie e quindi a uno spessore misurato potenzialmente maggiore (con calibri Vernier) rispetto a quello rappresentato nei campioni di convezione più asciutti. Di conseguenza, questo aumento dello spessore potrebbe ridurre leggermente la resistenza alla flessione e il modulo (poiché è quadrato nel calcolo dello stress) e avvicinarlo molto ai campioni convettivi.

Conclusioni

Le conclusioni tratte da questo studio sono:

- È possibile dimostrare un confronto tra le proprietà dei materiali tra polimerizzazione per convezione e IR in quanto è possibile tenere conto delle piccole differenze all'interno di questo test:

- Sebbene il Tg e il modulo flessionale dei campioni convettivi siano più elevati (media di 7.36 ° C e 3.72GPa), ciò è probabilmente dovuto a un tempo prolungato a temperatura elevata rispetto al campione IR e alle potenziali variazioni di umidità all'interno dei campioni.

- Sebbene la resistenza alla flessione dei campioni IR sia maggiore (media di 57MPa), ciò è probabilmente dovuto a un livello di vuoto più elevato nei campioni comparativi di convezione.

- L'indurimento a infrarossi ha dimostrato la capacità di controllare accuratamente le temperature all'interno di un laminato in fibra di carbonio di grado OOA di circa 4.5mm di spessore.

- È stato dimostrato che la polimerizzazione mediante un forno a convezione non è un metodo adatto e dimentica con velocità di riscaldamento programmate che non sono rappresentative della velocità di riscaldamento sperimentata dalla parte. La capacità di IR di rispondere rapidamente alle variazioni di temperatura garantisce una capacità notevolmente migliorata di abbinare la temperatura della parte alla temperatura prevista.

Negazione di responsabilità

Queste informazioni si basano su dati tecnici che Ceramicx ritiene affidabili in questo momento. È soggetto a revisione man mano che vengono acquisite ulteriori conoscenze ed esperienze. Ceramicx non si assume alcuna responsabilità per l'accuratezza, la completezza o l'uso di terzi o i risultati di qualsiasi informazione, apparecchiatura, prodotto o processo divulgato.