| AUTORE | DATA DI CREAZIONE | VERSIONE | NUMERO DEL DOCUMENTO |

|---|---|---|---|

| Conor Newman | 18 luglio 2018 | V1.1 | CCII-00129 |

Introduzione

Un'azienda è interessata a riscaldare la superficie di un pezzo composito post-indurimento. Il pezzo deve essere riscaldato a circa 230 ° C entro 15 secondi.

Materiali

Il composito indurito in questo test è una resina epossidica rinforzata con fibra di carbonio con dimensioni complessive di 250mm x 130mm x 3.8mm.

riscaldatori

Una varietà di riscaldatori sono stati utilizzati per ogni test:

- 6 x 800W nero FFEH (elemento piatto pieno in ceramica cavo) Densità Watt = 44.8 kW / m2

- 4 x 2kW QTL (quarzo tungsteno) Densità Watt = 56 kW / m2

- 4 x 1.5kW QHL tubi (alogeno al quarzo) Densità Watt = 42 kW / m2

metodo

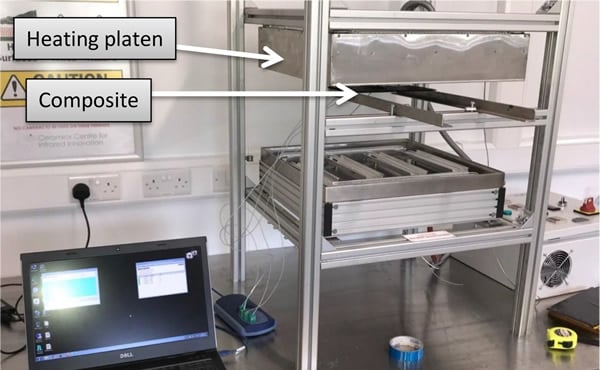

Il materiale composito è stato posto sotto una matrice specifica di vari elementi riscaldanti. Il lato superiore del composito è stato riscaldato direttamente dagli elementi e una serie di termocoppie di tipo K fissate sul lato superiore del composito per registrare la temperatura superficiale. Una t / c K è stata posizionata sulla superficie inferiore per riferimento. L'allestimento sperimentale può essere visto nella figura 1.

Risultati

Tutti i risultati ottenuti dai vari test sono visualizzati sia graficamente che tabulati in questa sezione.

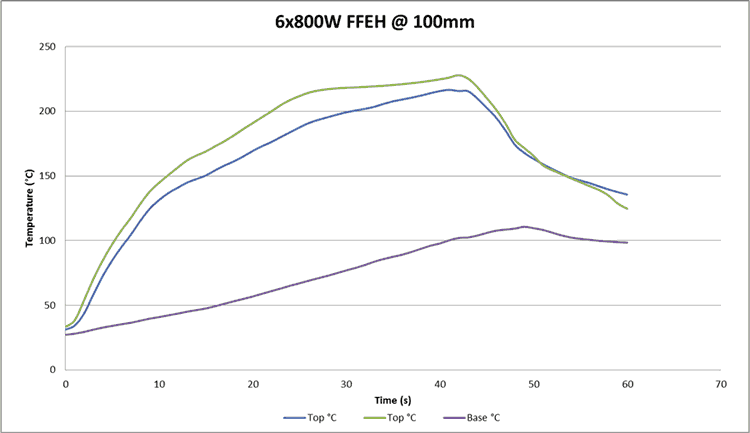

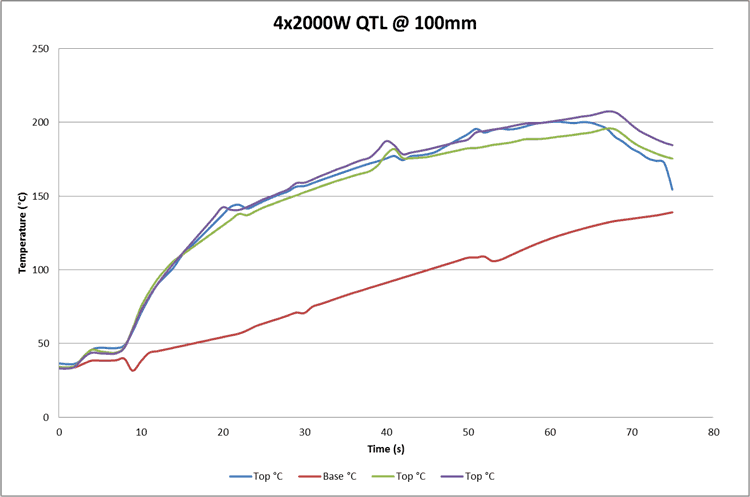

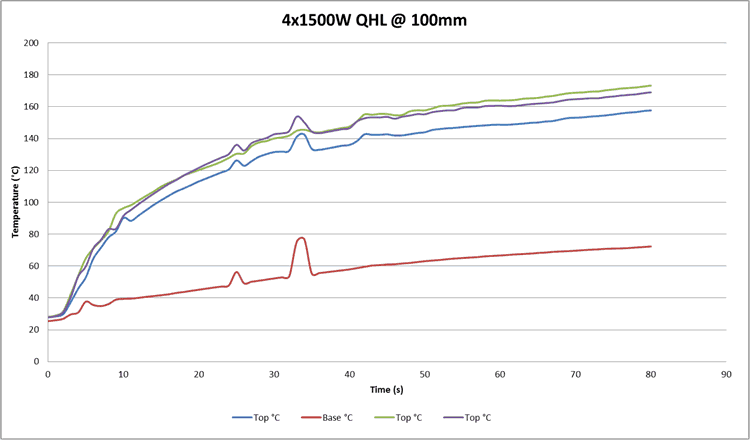

Le figure 2, 3 e 4 mostrano i risultati del riscaldamento del composito a una distanza di 100mm.

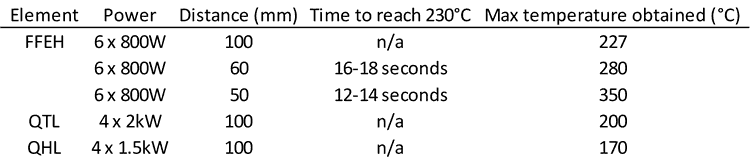

Con FFEH ceramico, il composito ha raggiunto una temperatura massima di 227 ° C in 40 secondi.

- Con le provette QTL, il composito ha raggiunto una temperatura massima di 200 ° C in 65 secondi.

- Con i tubi QHL, il composito ha raggiunto una temperatura massima di 170 ° C in 80 secondi.

Dopo aver ottenuto questi risultati, era chiaro che gli elementi ceramici a onde lunghe erano di gran lunga più adatti al riscaldamento della superficie di questo composito. Tuttavia, la distanza tra l'elemento e il composito dovrebbe essere ridotta per soddisfare il riscaldamento richiesto di 230 ° C in 15 secondi.

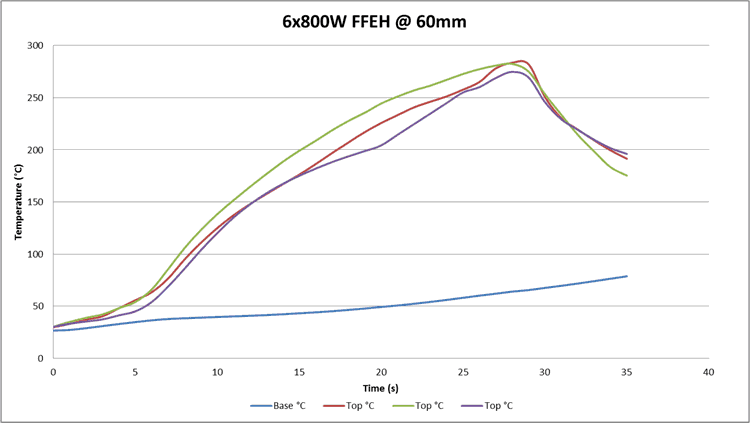

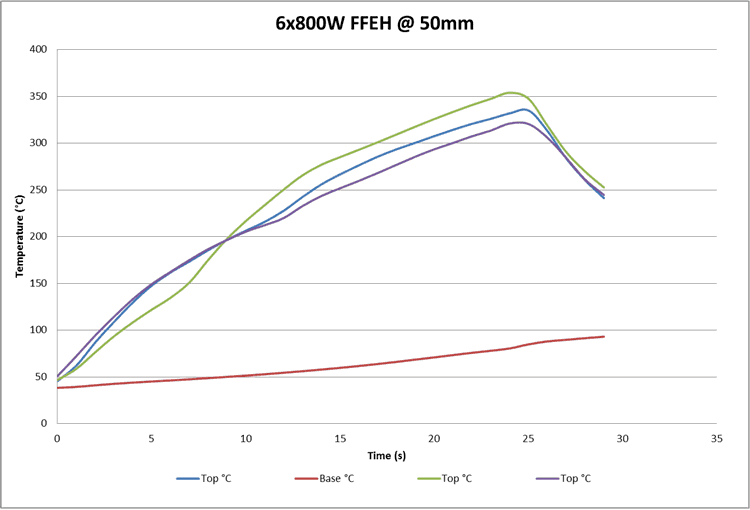

Le figure 5 e 6 mostrano i risultati dei test a distanza ridotta.

- A 60mm, il composito ha raggiunto una temperatura massima di 280 ° C in 30 secondi. Raggiunse 230 ° C in 16-18 secondi.

- A 50mm, il composito ha raggiunto una temperatura massima di 350 ° C in 25 secondi. Raggiunse 230 ° C in 12-14 secondi.

Va notato che tentativi superiori a 250 ° C, il nastro ad alta temperatura che tiene in posizione le termocoppie hanno iniziato a sciogliersi, con risultati potenzialmente distorti.

La tabella 1 riporta i risultati dell'intero test. Indica che una serie di elementi FFEH neri 6 x 800W, posizionati 50mm sopra il composito, è sufficiente per soddisfare i requisiti della ricetta di riscaldamento dei clienti.

Conclusione

- Dopo aver testato ogni tipo di elemento riscaldante (cavità in ceramica, quarti di tungsteno, alogeno al quarzo) a distanza fissa (100mm), è stato scoperto che le cavità in ceramica erano più adatte al riscaldamento della superficie di un composito.

- I tubi QTL e QHL hanno fornito un migliore riscaldamento della parte inferiore del composito. Ciò era previsto, poiché questi elementi ad onde corte sono utilizzati nella vulcanizzazione di un composito al fine di fornire un riscaldamento penetrante.

- Gli elementi ceramici (onda lunga) hanno speso la maggior parte della radiazione termica per riscaldare la superficie superiore del composito.

- 100mm era una distanza troppo grande tra gli elementi e il composito per raggiungere la temperatura richiesta. 50mm era una distanza adeguata.

Negazione di responsabilità

Questi risultati dei test devono essere attentamente considerati prima di determinare quale tipo di emettitore a infrarossi utilizzare in un processo. Test ripetuti condotti da altre società potrebbero non ottenere gli stessi risultati. Esiste la possibilità di errore nel raggiungere le condizioni di installazione e le variabili che possono alterare i risultati includono la marca dell'emettitore impiegato, l'efficienza dell'emettitore, la potenza fornita, la distanza dal materiale testato all'emettitore utilizzato e l'ambiente . Anche le posizioni in cui vengono misurate le temperature possono differire e quindi influenzare i risultati.