| AUTORE | DATA DI CREAZIONE | VERSIONE | NUMERO DEL DOCUMENTO |

|---|---|---|---|

| Dr. Gerard McGranaghan | 27 marzo 2014 | V1.1 | CC11 - 00013 |

Introduzione

Questo rapporto descrive una serie di esperimenti su cassette al quarzo in cui sono stati confrontati materiali di riflettori in acciaio inossidabile e acciaio alluminato. I test sono stati eseguiti con riflettori e senza riflettori.

| Numero del test | Numero del campione | Tipologia | Potenza (W) | cavedano | Riflettore |

|---|---|---|---|---|---|

| 1 | 1 | INOX | 800 | scolorita | Riflettore |

| 2 | 2 | INOX | 800 | cavedano | Riflettore |

| 3 | 3 | Al St | 800 | cavedano | Riflettore |

| 4 | 1 | INOX | 800 | scolorita | no |

| 5 | 2 | INOX | 800 | cavedano | no |

| 6 | 3 | Al St | 800 | cavedano | no |

| 7 | 4 | Al St | 800 | cavedano | no |

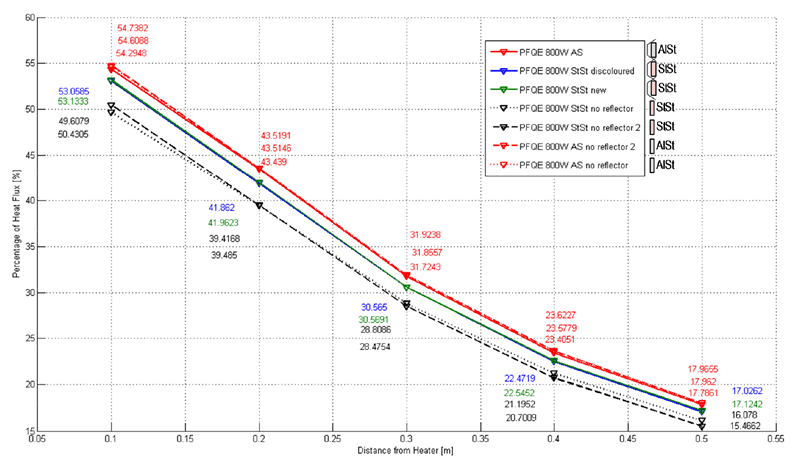

I corpi in acciaio inossidabile, inizialmente lucenti, tendono a scolorirsi rapidamente con la temperatura. Per valutare l'effetto di questo scolorimento, è stato testato un nuovo elemento "pulito" in acciaio inossidabile per la produzione di flusso di calore. I risultati sono mostrati in Figura 1. L'elemento mostra un ritorno di 53.1% a 100mm, diminuendo fino a 17.0% a 500mm. Dopo il test, l'elemento si era scolorito in modo significativo.

Al fine di confrontare l'emissione emissiva di nuovi elementi "puliti" con elementi già scoloriti, un secondo elemento in acciaio inossidabile è stato immerso in una fornace a 400 ° C per 30 minuti. Quando rimosso, l'elemento aveva un colore ossido paglierino chiaro dappertutto. Tuttavia, quando soggetti a riscaldamento sul banco di prova, le aree circostanti hanno continuato a scolorirsi rapidamente e sono diventate simili al primo campione in acciaio inossidabile, come mostrato nella Figura 2 (2). I risultati del test su 53.1% e 17.1% non indicano alcuna differenza significativa nelle prestazioni tra i due elementi.

Pertanto, un elemento in acciaio inossidabile 800W si scolorisce abbastanza rapidamente da uno nuovo e la differenza nell'emissione radiativa tra un elemento nuovo e uno scolorito più vecchio è trascurabile.

Quando un elemento in acciaio alluminizzato è stato testato nella stessa configurazione, questo ha funzionato meglio di uno degli elementi in acciaio inossidabile. La Figura 1 mostra come l'elemento AS ha restituito 54.3% su 100mm e circa 17.8% su 500mm. Rispetto al corpo in acciaio inossidabile, la maggiore potenza è probabilmente il risultato della minore emissività del rivestimento in acciaio alluminato che porta a una maggiore riflettività e riorientamento dell'energia infrarossa posteriore verso il bersaglio, ma anche alla sua resistenza al degrado superficiale a livelli più alti wattaggi (1000W). La Figura 2 (1) mostra la cassetta in acciaio alluminato dopo il test; questo non mostra alcun degrado superficiale e, ad eccezione di alcuni segni rivelatori, è quasi indistinguibile da un nuovo elemento.

Successivamente il riflettore è stato rimosso e gli stessi elementi sono stati nuovamente testati. I risultati sono mostrati nella Figura 1. Due elementi in acciaio inossidabile sono stati testati senza il riflettore e mostrano un calo delle prestazioni dal 3 al 3.5% circa a 100 mm rispetto a entrambi i casi "con riflettore". Ciò dimostra che il corpo dell'elemento inossidabile si riscalda a tal punto che si verifica uno scolorimento e il successivo cambiamento nell'emissività superficiale porta a maggiori perdite radiative dal retro della cassetta in acciaio inossidabile. Pertanto, un riflettore aggiuntivo di qualche tipo è consigliato quando si utilizzano elementi in acciaio inossidabile, specialmente ad alte potenze o temperature ambiente dove è più probabile lo scolorimento del corpo della cassetta.

Al contrario, le cassette in acciaio alluminato si comportano ugualmente bene con o senza riflettori. Questo è visto nella Figura 1 in cui entrambe le cassette in acciaio alluminizzato antiriflesso ritornano entrambe attorno a 54.7%. La cassetta AS con riflettore ha restituito 54.3%, sebbene 0.4% inferiore rispetto alla custodia senza riflettore, è ancora all'interno di variazioni sperimentali.

La cassetta in acciaio alluminato offre prestazioni circa 4-5% migliori di un elemento in acciaio inossidabile senza riflettore.

Sommario

Negli elementi FQE e PFQE, i corpi in acciaio inossidabile esposti ad alte temperature mostreranno un degrado della superficie che porta a una diminuzione della riflettanza e ad un aumento dell'emissività posteriore, richiedendo quindi un riflettore indipendente per migliorare le prestazioni.

I corpi in acciaio alluminato non mostrano lo stesso degrado e poiché l'emissività rimane costantemente elevata, questi non richiedono un riflettore.

Note:

Deve essere esplorato se la perdita di riflettività del corpo in acciaio inossidabile si riscontra anche in elementi di potenza inferiore. Nelle cassette a bassa potenza, la temperatura operativa può essere significativamente inferiore, pertanto l'acciaio inossidabile potrebbe non formare ossidi e scolorire.

Tuttavia, la formazione di ossidi è guidata dalla temperatura, quindi un elemento a bassa potenza che funziona all'interno di un forno chiuso a temperature ambiente elevate può presentare temperature così elevate e anche iniziare a ossidarsi. Dai test in forno, l'ossidazione dell'acciaio inossidabile inizia a verificarsi gradualmente da circa 150 ° C in poi, diventando molto scura da 550 ° C.

In alcuni ambienti, se l'acciaio alluminizzato viene utilizzato continuamente a temperature superiori a 500 ° C, si può verificare una desquamazione dell'alluminio che provocherà anche un peggioramento delle prestazioni. Tuttavia, ciò non si verifica in condizioni normali. Il rapporto tecnico di Ceramicx CCII-00014 descrive la resistenza dell'alluminio in modo più dettagliato, mostrando alcun deterioramento della superficie fino a circa 630 ° C.

Alcuni processi possono portare alla contaminazione della superficie del riflettore, con conseguente riduzione delle prestazioni. Un riflettore pulito funzionerà a livelli ottimali.

Questi problemi di sovratemperatura possono essere evitati mediante un attento monitoraggio e regolazione della temperatura all'interno del forno o sui riflettori di temperatura stessi.

Negazione di responsabilità

Questi risultati del test devono essere attentamente considerati prima di stabilire quale tipo di emettitore a infrarossi utilizzare in un processo. Test ripetuti condotti da altre società potrebbero non ottenere gli stessi risultati. Esiste la possibilità di errore nel raggiungere le condizioni di installazione e le variabili che possono alterare i risultati includono la marca dell'emettitore impiegato, l'efficienza dell'emettitore, la potenza fornita, la distanza dal materiale testato all'emettitore utilizzato e l'ambiente . Anche le posizioni in cui vengono misurate le temperature possono differire e quindi influenzare i risultati.