| 貢献者 | 作成日 | VERSION |

|---|---|---|

| フィンダン株; コナー・ニューマン | 2018年7月19日 | V60 |

炭素繊維複合材料のオートクレーブ硬化外での対流加熱と赤外線加熱の使用の比較

まとめ

この論文では、従来の対流式オーブンと、オートクレーブ外の炭素繊維/エポキシラミネートの硬化に適用した場合の新しい赤外線(IR)加熱装置との比較に関する体系的な調査について説明します。 2つの航空宇宙グレードの炭素繊維パネルが硬化しました。1つはIR加熱を使用し、もう1つは対流式オーブンを使用しました。 IR硬化プロファイルは、厚さ方向の温度制御が良好な対流硬化よりもはるかに正確に意図した硬化スケジュールに準拠しており、通常考えられているように、標準の対流オーブン硬化は適合および忘却プロセスではないことを示しています。 試料をウォータージェットで切断し、動的機械分析と曲げ試験を使用して評価して、物理的特性の比較を行いました。 対流硬化したサンプルのガラス転移温度と曲げ弾性率は高いことがわかりました(それぞれ7.36°Cと3.72GPaの平均):これは、対流法の硬化時間が長いため(追加の70分)であることが提案されています潜在的にはテスト中のサンプルの水分変動によるものです。 IRサンプルの曲げ強度は、対流オーブン内の制御不良に伴う長期間の低樹脂粘度のために、対流サンプルの多孔度レベルが高いため(平均)57MPa高くなりました。 したがって、IRは、炭素繊維複合材料の硬化を正確に制御する非常に優れた能力を実証しています。

Ceramicxは、このテストの材料を提供してくれたKemfast PASSとCytecに感謝します。

概要

複合樹脂の硬化にオートクレーブを使用することの広く文書化された欠点から遠ざかる必要性は、特に近年の航空宇宙分野において、オートクレーブ(OOA)以外の方法および材料への注目が高まっています。 現在まで、大部分のOOA樹脂システムは、必要な材料特性を硬化および達成するために、何らかの形の対流式オーブンを利用しています。 このようなアプローチの幻想は、これが「適合して忘れる」技術であり、望ましいランプレートと硬化温度がコントローラーにプログラムされ、プロセスが完了することです。

多くのエンジニアは、通常は部品の下または加熱が困難な領域の下にある遅れ熱電対から制御し、この読みは気温、材料表面の温度、および部品の厚さ全体にある温度とは著しく異なる傾向があります。 部品上のこの遅れ熱電対の最終的な滞留温度は意図した硬化温度に達する可能性がありますが、部品がさらされている加熱速度はプログラムされた加熱速度とは大きく異なる傾向があります。 これらの偏差により、樹脂の流動時間が過剰/不十分になり、乾燥ラミネートが生じる)、または硬化温度で過剰/不十分な時間が生じる可能性があります。 これに対処するために、システムに組み込まれた部品の材料/質量、ツールの材料/質量、およびバギングの配置とオフセットに基づいて、硬化スケジュールを調整することがよくあります。 これは良好な治療法を達成するための完全に受け入れられる手段ですが、オフセットを確立するには開発期間がかかる場合があります。

赤外線(IR)硬化は、広範囲の材料を迅速かつ正確に加熱する能力を示し、エネルギーを使用して対象部品を直接加熱し、エネルギー効率を制限します。 IR硬化は、プロセスのパラメーターを設定するために最初にいくつかの作業を必要としますが、これは、上記で提案した対流硬化の正確な制御と変わらないと仮定されています。 したがって、この研究では、OOAカーボンファイバー/エポキシラミネートの硬化における対流とIRの使用を比較しようとしました。 興味深いことに、IR硬化は、材料に到達したときのエネルギー伝達の振動特性により、ラミネートから多孔性を除去する能力が向上することも長い間疑われてきましたが、これはこの最初の調査の範囲ではありません。 この研究の範囲は、結果として生じる材料特性の初期データを構築するために、2つの硬化方法の比較を開始することです。 当初から、これは徹底的なテストスケジュールではないことが理解されていました。

評価基準の選択

2つの硬化方法から生じる物理的特性を評価するために、さまざまな方法を使用できる可能性がありますが、加熱の主な機能はポリマーの架橋を開始することであるため、樹脂が支配する特性にテストを集中することが賢明です その結果、動的機械分析(DMA)と曲げ試験が、材料を物理的に試験する主要な方法で選択され、その後、硬化中に記録されたデータと結果が比較されました。 DMAテストにより、ポリマーのガラス転移温度(Tg)を十分に理解でき、同様のTgは同様の硬化度を示します。 曲げ試験は、引張力、圧縮力、せん断力を試験片に誘導する簡単な方法として選択され、マルチモード荷重に対する硬化の寄与に関する指標となります。 複合材料のマトリックス評価テストの大部分はある程度主観的であり、テスト結果に対して完全に定量化できないため、方法の類似性は比較を行うための主要な手段です。

方法

提案された試験経路は、IR硬化と対流硬化の比較と、結果として生じる材料特性に関する指標を提供します。 この方法は基本的な比較を提供しようとするだけであり、分析は包括的なものではなく、情報に基づいた議論を開始するための手段に過ぎないと理解されていました。 実施された方法は次のとおりです。

- カーボンファイバー/エポキシパネルを2枚ラミネート

- IRを使用して1つのパネルを硬化する

- 対流熱を使用して1つのパネルを硬化させる

- ウォータージェットカット標本

- 動的機械分析(DMA)テストを実行する

- 曲げ試験を実施する

- 結果を分析する

ラミネートの準備

ツーリング

物理的なテストには平らな試験片が必要なので、両方の方法と同じツールを使用してフラットパネルを製造しました。 12mm厚のインバープレートは、航空宇宙産業で使用される材料を再現することを目的としたテストに使用されました。 図2.1は、ラミネート前のinvarツールを示しています。

材料

この研究では、対流硬化と比較した場合のIR硬化の使用を分析しようとしました。

この研究の目的は、IR硬化が対流加熱と比較した場合に、高価値複合材料の処理において潜在的な改善を提供できることを証明することでした。 オートクレーブ(OOA)からのプリプレグは、これが最も役立つ可能性が高いアプリケーションとしてターゲットにされました。

多くの一般的なOOAプリプレグは、表2.1で強調されているように、テストプログラムに使用される潜在的な材料としてリストされました。この表は網羅的なものではありませんが、OOAで利用可能な高温硬化プリプレグのサンプルを示していますアプリケーション。

| メーカー | プロダクト | 最高硬化温度°C |

|---|---|---|

| テンカテ | E760 | 180 |

| テンカテ | E750 | 180 |

| PRF | RP549 | 159 |

| グリット | SE200 | 195 |

| サイテック | MTM 44-1 | 180 |

複数の120°C硬化プリプレグシステムはOOAアプリケーションに使用できますが、180°Cで硬化する容易に利用可能なプリプレグシステムの数は大幅に削減されます。 このようなプリプレグは、航空宇宙アプリケーション用に予約されている傾向があり、結果として入手可能性があり、最小注文数量があるため、小規模テストには不向きです。 180°Cは、120°Cよりもコンポーネント間で温度の均一性を達成するのがより難しい温度であり、したがって、この値で温度の良好な均等化が証明できれば、より低い温度はさらに簡単になるという仮説が立てられました。 (実際、120°C硬化は、このレポートで説明されている方法と同様のIR加熱を使用して非常に正確であることがテストされ、証明されています。)

Cytec MTM 44-1は、その高性能と典型的な航空宇宙アプリケーションのため、このプロジェクトのプリプレグとして選択されました。 さらに、CytecはKemfast PASSを介してプロジェクトにサンプル資料を提供し、Ceramicxはこの寛大さに感謝しています。 プリプレグはツイル織りで285g / mで供給されました2.

レイアップとデバルキング

提案された積層板の各層は、250mm x 130mmの寸法で切断され、ツールに配置されました。

2プライが最初にツールに配置され、その後30分のデバルクが行われました。 5の追加の層が配置され、30分のデバルクが続きました。 次に、残りの7プライを下ろし(バランスの取れたラミネートを維持するために裏返して)、最終的な袋詰めと硬化の前に最終的な30分のデバルクを行いました。

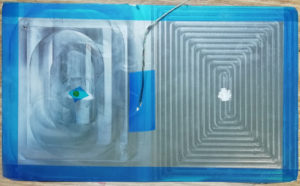

バギングレイアウト

真空バッグのシーケンスは、IR硬化の効率を最大化するために定義されました。 IRは指向性エネルギーであるため、熱源とターゲット材料の間にアイテムを配置すると損失が発生します。 したがって、真空バッグ、リリースフィルム、ピールプライ、ブリーザーファブリックなどが原因で損失が発生します。このような材料は、対象とする樹脂の絶縁体として機能するため、あらゆる硬化方法に当てはまります。 Ceramicxは、製造業者、製品の色、温度許容度などの違いを含む、複合材料加工で使用される各材料の絶縁効果に関する広範なデータを持っています。そのため、レイアップはリリースフィルムと真空のみでエッジブリージングを利用することが決定されました熱源とプリプレグの間に所定の位置にバッグを置きます。 便利なことに、この場合、プリプレグの製造業者は穴の開いていない剥離フィルムも推奨しますが、これは必ずしもそうではありません。

積層体は、プリプレグ製造業者が推奨するように、プリプレグを囲むエッジダムとして機能する剥離フィルムで覆われたシーラントテープで密封された。 エッジブリージングメディアとして機能するピールプライは、5mmでラミネートされたものと重なり、ブリーザーファブリックを介して真空源に接続されました。

使用した材料は次のとおりです。

•真空バッグ– Vac Innovation VACleaseR1.2

•穴の開いていないリリースフィルム– Vac Innovation VACleaseR1.2•ブリーザーファブリック– Vac Innovation VACB4ポリエステル

•ピールプライ–ナイロン

•シーラントテープ– Vac Innovation VACsealY-40

真空バギングレイアウトは、プリプレグの製造元の技術データシートで推奨されているように構築されました。その抜粋は図2.2で見ることができます。 一貫性を確保するために、これを両方の方法で繰り返しました。

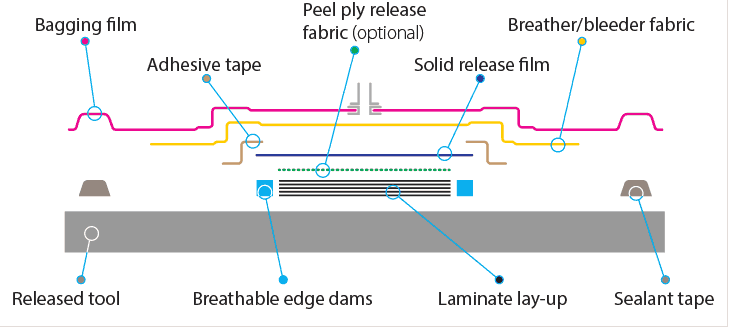

治療スケジュール

MTM 44-1の標的治療スケジュールは、表2.2で見ることができます。 推奨されるランプレートは1分あたり1-2°Cであることがわかります。 したがって、この範囲の中央値として1.5°C /分が選択されました。

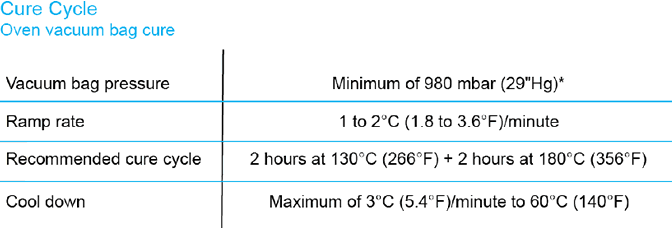

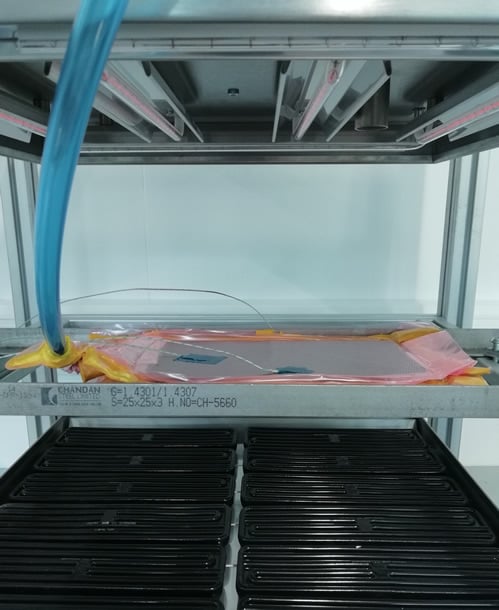

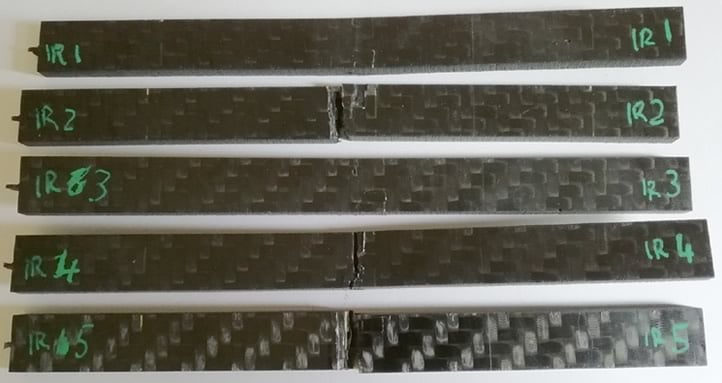

硬化セットアップ

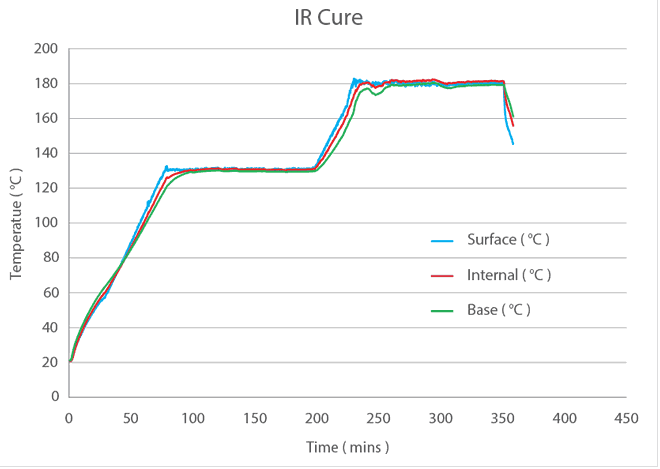

IRサンプルの硬化に使用するセットアップでは、図2.3に示すように、中空セラミック要素と石英ハロゲンチューブの組み合わせを使用して、炭素繊維サンプル全体の最適な温度均等化を確保しました。 この硬化スケジュールの正確な詳細は、引き続きCeramicxの知的財産であり、したがって開示されていません。 ただし、記録された温度のグラフ出力は、図3.1で見ることができます。

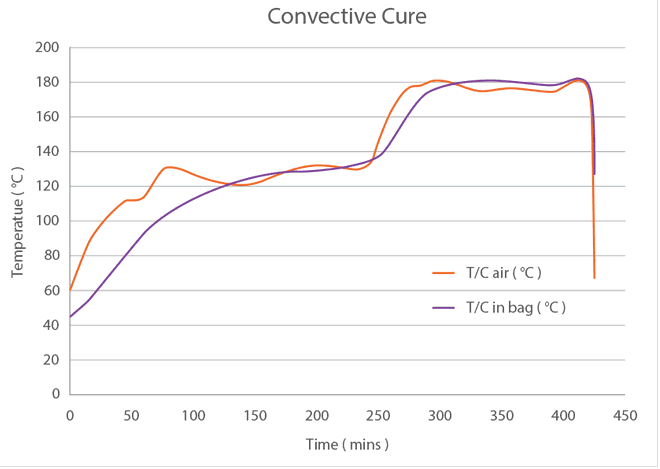

対流サンプルは、Ulster Universityの小さな対流オーブンで硬化され、図3.2にグラフィック出力が表示されます。 (p7)

結果

調査中に得られた結果については、このセクションで詳しく説明します。 結果はセクション3.1の硬化プロセス、セクション3.2の動的機械分析(DMA)、セクション3.3の曲げ試験の結果が表示されます。

硬化

図3.1はIRパネルに関連付けられた硬化プロファイルを示し、図3.2は対流式オーブンからの記録を示します。

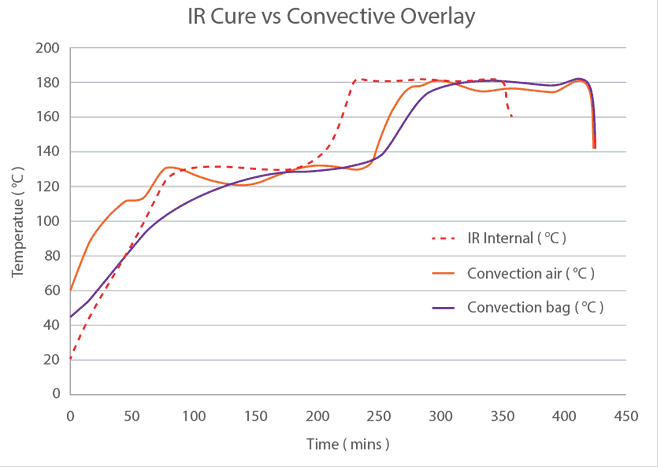

図3.3は、IR温度(両方の測定値のおおよその平均とみなされる内部温度)と対流温度を重ね合わせています。 IRと比較して熱を間接的に加えるため、対流サンプルの測定値に大きな違いがあることがはっきりとわかります。

DMAテスト

動的機械分析(DMA)テストは、熱と負荷にさらされたときのポリマーのプロファイルを特徴付けるために定期的に使用されます。

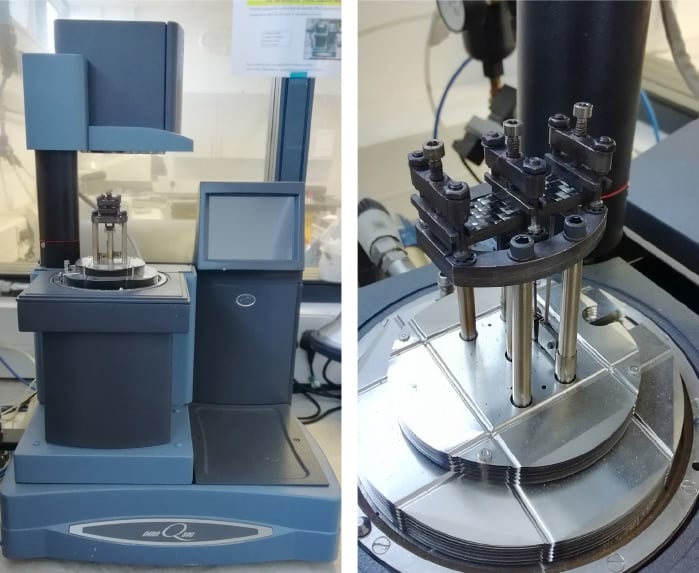

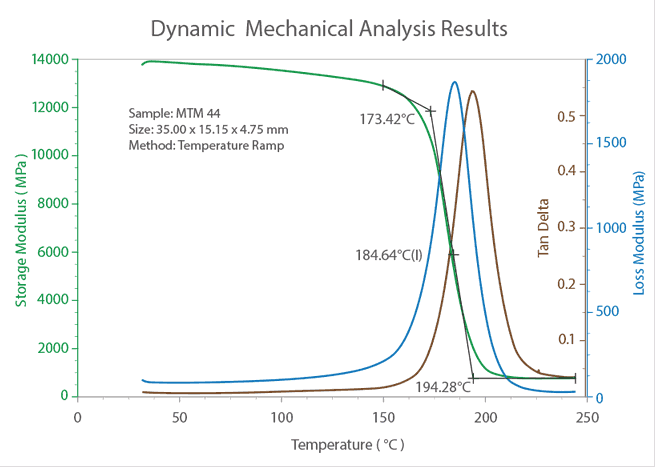

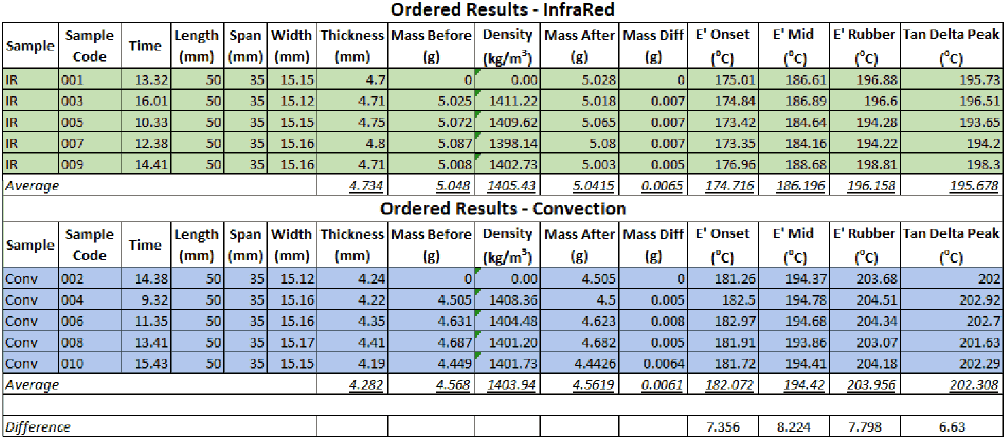

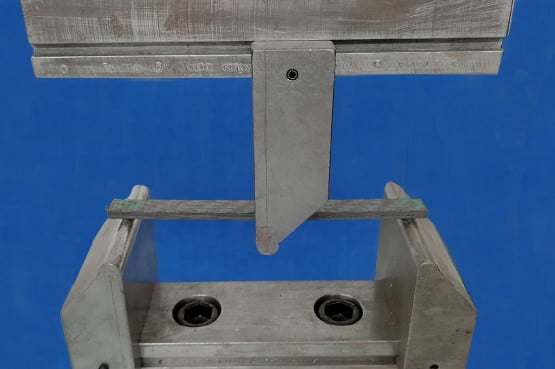

テストは、動的機械分析(DMA)によるポリマーマトリックス複合材料のASTM D7028-07 'ガラス転移温度(DMA Tg)に従って行われました。 図800に示すように、使用したマシンはTA Instruments Q3.4でした。 表3.1は、TA Instruments Q800 DMAマシンで実施された主要なテスト条件を示しています。

| エスプレッソマシン | TAインスツルメンツQ800 |

| モード | DMAマルチ周波数–ひずみ |

| ホイール試乗 | 一時ランプ/周波数スイープ |

| クランプ | デュアルカンチレバー |

| 振幅 | 15ミクロン |

| 浸漬時間 | 5分 |

| 最終温度 | 250°C |

| ランプレート | 5°C /分 |

| 周波数 | 単発講座 |

| 周波数 | 1 Hz |

図3.5は、ストレージモジュラスカーブ(E ')が緑、損失モジュラスが青、タンデルタが赤で表示される典型的なDMA結果のグラフィック出力を示しています。 次に、表3.2に分析からの数値出力が表示され、Tgの数値はStorage Modulus OnsetおよびTan Deltaピークから引用されます。

曲げ試験

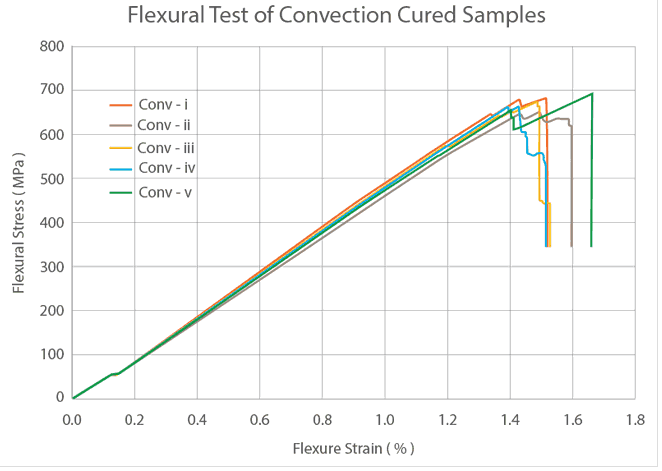

ASTM D3「ポリマーマトリックス複合材料の曲げ特性の標準試験方法」による3ポイントベンディング(7264PB)は、硬化した試料の主要な物理的特性を特定するために実施されました。 テストは、Instron 5500Rを使用してUlster Universityで実施されました。 テスト前のセットアップの例を図3.6に示します。

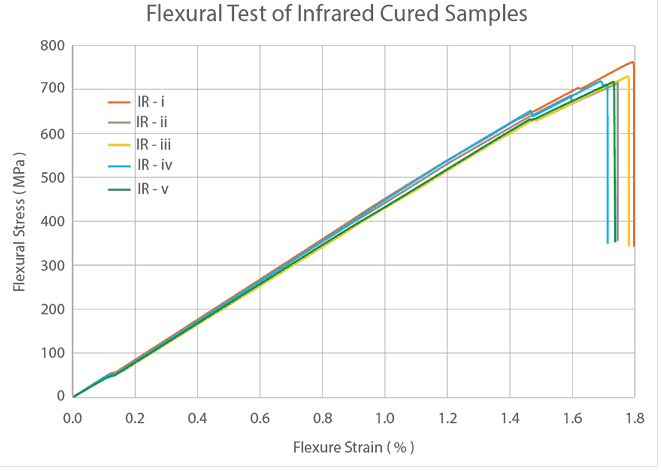

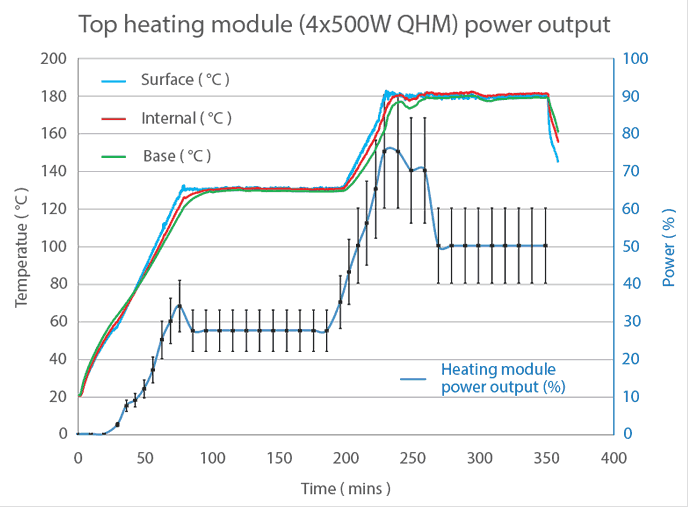

対流硬化複合材料の5サンプルとIR硬化複合材料の5サンプルから生成されたデータは、応力-ひずみ曲線にまとめられ、それぞれ図3.2と3.3で見ることができます。 (p7)

分析後、データをフィルタリングして、応力-ひずみ曲線の直線部分から弾性率を計算しました。 曲線の勾配は、150MPaと500MPaの間で抽出されました。 表3.1は、両方の方法の弾性率と曲げ応力を示しています。

これらの逸脱の原因である可能性が高い標本間にわずかな違いがあり、セクション4.0で詳細に説明されていることに注意することが重要です。

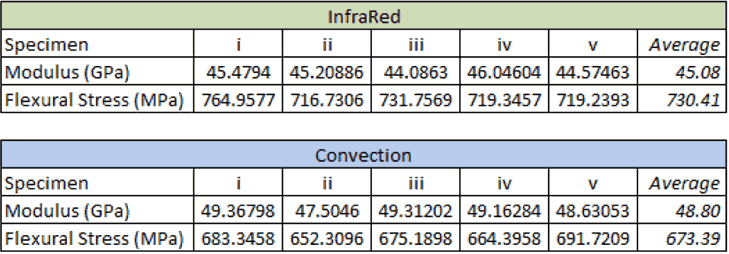

壊れた標本は図3.9で見ることができます。

議論

熱プロファイル精度

図3.3から、硬化スケジュールに顕著な違いがあり、間違いなく物理的性質の違いにつながっていることがわかります。 たとえば、対流サンプルはIRサンプルより70分間オーブン内に残り、合計処理時間だけでなく、繊維体積分率(FVF)やTgなどの特性にも明らかな影響を及ぼします。 さらに、対流サンプルでは、熱電対がツールの側面のバッグ内に配置され、潜在的にブリーザーによってわずかに断熱されている可能性があり、データよりもわずかに長い間、高温が発生します(例:180°C)示します–これもTgなどの値に影響を与える可能性があります。

フィット&フォーゲット法としての対流

エンジニアは、対流式オーブンを「フィットアンドフォーゲット」テクノロジーとラベル付けする傾向があります。 これはある程度真実ですが、図3.3からわかるように、意図した硬化プロファイルが部品が経験する硬化プロファイルと同じではないことは非常に明らかです。IR硬化は温度制御において非常に高い精度を示しています。ラミネートの下(つまり、ツール上)、ラミネートの中央および上面。 印象的なことに、これは迅速なセットアップであり、複合コンポーネントが対流式オーブンで簡単に硬化できるという幻想を確実に解消するのに役立ちます。

間違いなく、対流式オーブン内で発生する変動を狭め、より代表的な硬化プロファイルを確立することができますが、IR硬化と比較すると、プログラムするオフセットとかなりの遅れがまだあります。 IR硬化は直接加熱方式であるため、これらの変動に対する応答がはるかに速く、全体的な処理時間と使用されるエネルギーが削減されます。

また、対流よりもIRの方が大幅に速い加熱速度が得られることに注意することも重要です。この研究では、プリプレグ製造業者によるボイド除去の推奨速度によって制限されています。 Ceramicxには、さまざまな航空宇宙用工具材料の加熱速度に関するデータがあり、この樹脂システムの推奨速度よりも桁違いに大きくなっています。

発熱

発熱の制御は、複合材料の硬化にIRを使用する別の潜在的に有用な属性です。 複合材料の表面に高温計を使用して硬化温度を制御する場合、樹脂の発熱により硬化温度が推奨硬化スケジュールを超えて上昇した場合、石英ハロゲンヒーターをすばやくオフにしたり、電力を制限したりできます。 これは、対流式オーブンで達成できる温度低下よりも大幅に高速になりますが、このテストでは効果は不明です。

樹脂含有量

両方のパネルの硬化に続いて、両方のラミネートを同じ方法でデバルキングおよびバギングしたにもかかわらず、対流式オーブンで硬化したサンプルから過剰な樹脂が引き出されたことがはっきりとわかりました。 -プライとブリーザー。 対流オーブンから得られた乾燥ラミネートは、硬化の加熱段階中の異なる流動特性による可能性が高い。 プリプレグのメーカーとの会話は行われていませんが、130時間この温度で滞留する前の2°Cへの加熱段階では、樹脂の流れが重要である可能性があります。 対流式オーブンの制御が不十分であるため、両方のラミネートの樹脂を制御する能力が妨げられたため、図4.1に見られる高い気孔率レベルが妨げられました。

DMAおよびガラス転移温度

IRおよび対流サンプルのTgの比較

IRサンプルで得られた平均Tgは175°Cおよび対流サンプルでは182°Cでした。 この実験でTgが低い場合、硬化が不完全であることを示している可能性がありますが、IRレイアップ内で測定された温度を考えると、ほとんどありません。 したがって、この差は、対流サンプルとその中のスパイク温度に関連するオーブン硬化時間の延長によるものであると自信を持って述べることができます。 セクション4.1で述べたように、対流サンプルの硬化時間はIRより70分長く、Tgは硬化温度とその硬化温度での時間の影響を受けることがわかっているため、7°Cの違いを明確に考慮することができます。 さらに、ウォータージェット切断と潜在的に固有の水分レベルの間の短い時間は、サンプルの変動を簡単に説明できます。 通常、検体には48時間の乾燥手順が使用されますが、4.3.2で説明されているように、これらのサンプルではこれは行われませんでした。

測定TgとデータシートTgの違い

MTM 44-1データシートでは、E '開始時の乾燥Tgは190°Cであると規定されており、Cytecとの議論から、この特定のバッチは194°Cであると理解されていました。 この実験レポート内で硬化したサンプルは、平均175°C(IR)および182°C(対流)に達しましたが、基準190°Cよりも低い値です。 それにもかかわらず、多くの要因がDMAテスト内のガラス転移温度に影響することが知られているため、これは問題とは考えられていません。 Cytecは、DMA分析用のSACMA SRM 18R-94メソッドを参照していることが理解されています。このメソッドは、5°C / minの加熱速度を示していると理解されています。 したがって、主な違いは、標本のコンディショニングの欠如から生じた可能性があります。 これは主に比較研究であるため、サンプルは前述のように条件付けされていません。 通常、これは高温の乾燥した環境で48時間かかることがあり、水分が複合材料のTgを下げることが広く知られています。 テスト後のすべてのサンプルで質量のわずかな違いが観察され(約0.12 – 0.15%)、記載されたデータシートの値からこのような顕著な変化があるかどうかは不明です。

DMAテストの不一致

ASTM D7028に必要な手順の重要な省略はすべて注意する必要があります。したがって、セクション10、サンプルの「条件付け」からの逸脱を認識することが重要です。 推奨される手順は、最大48時間調整してから、防湿容器でサンプルを密封することです。 この分析の目的は絶対的な結果ではなく比較結果を提供することであったため、これは必要とはみなされませんでした。 サンプルはウォータージェットカットし、手で乾燥し、次に暑い日当たりの良い場所で3時間乾燥させました。 推奨されるテストの前後にサンプルの重量を測定し、各バッチのサンプルを変更してテストしました。その結果、周囲の環境からの水分の影響が結果に反映されます。 サンプルのテストの前後で0.006gの違いが確認されましたが、この変動は、48時間の推奨コンディショニングとは対照的に、短期間でとられました。

曲げ試験

表3.1から、両方のサンプルバッチ間でモジュラスと強度に違いがあることがわかります。 係数は、平均で3.8GPaの対流サンプルで高くなります。 これはまだ材料供給業者に確認されていませんが、セクション4.3で説明されているように、高温での時間の増加が原因である可能性があります。

気孔率レベルは、複合材料の性能、特に曲げ試験などのマトリックス/オフアクシスが支配的な特性に顕著な影響を与える可能性があることが広く知られています(ただし、使用される織物によって影響が制限される可能性があります)。 したがって、気孔率レベルが高いほど、57MPaが平均的に減少し、対流試験片の強度が低下する可能性があります。

これらのすべての側面を考慮すると、コンポーネントの加熱速度が同一になるように正確な比較が行われた場合、サンプル間の差は最小または存在しない可能性があります。

曲げ試験の不一致

対流サンプルの32とIRサンプルの30.8の厚さの比のスパンから、両方のバッチのテスト中にサポートスパンに小さな変化がありました。 これは、IRサンプルの曲げ強度のわずかな減少に変換されますが、効果は小さく、IRサンプルの曲げ強度は依然として著しく高いままです。 実際、IR試料の樹脂含有量が多いと、表面の樹脂隆起部の数が多くなり、乾燥対流サンプルで表される厚さよりも(ノギスで)測定される厚さが大きくなる可能性がありました。 その結果、この厚さの増加により、曲げ強度と弾性率がわずかに低下し(応力の計算で二乗されるため)、対流サンプルに非常に近くなる可能性があります。

結論

この研究から得られた結論は次のとおりです。

- 材料特性の比較は、このテスト内のわずかな違いを考慮できるため、IR硬化と対流硬化の間で証明できます。

- 対流サンプルのTgと曲げ弾性率は高いですが(7.36°Cと3.72GPaの平均)、これはIRサンプルと比較した高温での長時間とサンプル内の潜在的な水分変動による可能性があります。

- IRサンプルの曲げ強度はより高いですが(57MPaの平均)、これは比較対流サンプルのボイドレベルが高いためと思われます。

- IR硬化により、約4.5mmの厚さのOOA航空宇宙グレードカーボンファイバーラミネート内の温度を正確に制御できることが実証されました。

- 対流式オーブンを使用した硬化は適合せず、プログラムされた加熱速度は部品が受ける加熱速度を表していないため、忘れる方法であることが示されています。 温度変化に迅速に対応するIRの機能により、部品の温度を目的の温度に一致させる機能が大幅に強化されます。

免責事項

この情報は、現時点でCeramicxが信頼できると考えている技術データに基づいています。 追加の知識と経験が得られると、改訂の対象となります。 Ceramicxは、開示された情報、装置、製品、またはプロセスの正確性、完全性、第三者による使用、または結果について責任を負いません。