| AUTEUR | DATUM GECREEËRD | VERSIE | DOCUMENT NUMMER |

|---|---|---|---|

| Dr. Peter Marshall | 1 december 2017 | V1.1 | CC11 - 00120 |

Introductie

Dit artikel bestudeert de invloed van het blootstellen van infraroodreflectoren van Ceramicx-gealuminiseerd staal en roestvrij staal aan hoge temperaturen op het reflectievermogen van het materiaal. Om de invloed hiervan op het percentage stralingswarmteflux te meten, wordt een vergelijking gemaakt tussen nieuwe en geoxideerde reflectoren.

Materialen

Twee standaard gevormde reflectoren (RAS 1) voor keramische elementen werden in deze studie gebruikt. Eens was Ceramicx standaard aluminsed staal terwijl de andere roestvrij staal was. Dezelfde zwart geglazuurde 1000W FTE werd in alle tests gebruikt.

Methode

De reflectoren werden 600 uur onder standaard atmosferische omstandigheden in de oven geplaatst op 8 ° C. Na verwarming liet men ze in de oven afkoelen tot ze koud waren. Nadat dit proces was voltooid, werd een 1000W zwart geglazuurde VTE op de reflector gemonteerd en werd de warmteflux geregistreerd met behulp van de standaardprocedure.

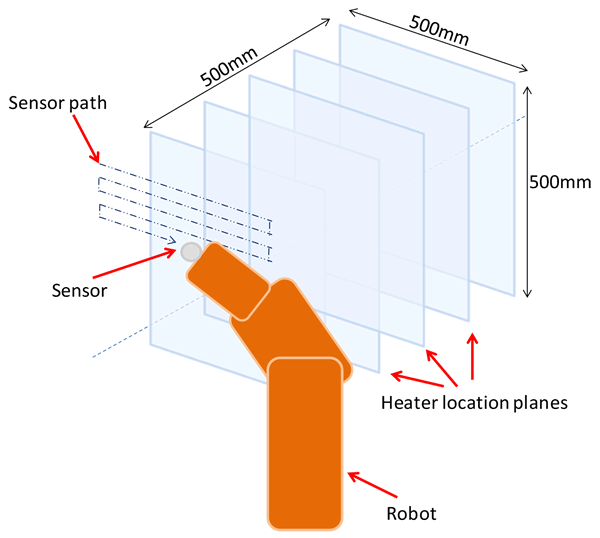

Ceramicx Herschel warmtefluxrobot onderzoekt de totale warmteflux (W.cm-2) die op de sensor valt. Kachels kunnen in de Herschel worden gemonteerd en geanalyseerd met behulp van de 3D Infrarood warmteflux mapping routine. Dit geautomatiseerde systeem maakt gebruik van een infraroodsensor die robotisch wordt geleid rond een vooraf bepaald coördinatenrooster voor de te testen verwarmer. De sensor heeft een maximaal warmtefluxniveau van 2.3 W.cm-2 en meet IR in de band 0.4-10 micrometers. Het coördinatensysteem is een 500mm kubisch rooster voor de verwarmingsemitter, zie figuur 1. De robot beweegt de sensor in stappen van 25mm langs een kronkelig pad in de X- en Z-richtingen, terwijl de verwarmingsemitter op een slede wordt gemonteerd die in stappen van 50mm in stappen langs de Y-richting toeneemt.

De resultaten van de machine kunnen worden gecorreleerd in een percentage van de totale verbruikte energie die wordt geretourneerd als stralingswarmteflux van de verwarmer. Dit neemt af met de afstand van de verwarmer wanneer de stralingswarmtestroom van de verwarmer afwijkt.

Resultaten

Hittebehandeling

Na warmtebehandeling vertoonde de reflector van gealuminiseerd staal een matgrijs gebied in het centrale gedeelte van de reflector terwijl de reflector van roestvrij staal een diepblauwe / paarse kleur vertoonde, zoals getoond in figuur 1 hieronder.

Warmtefluxmeting

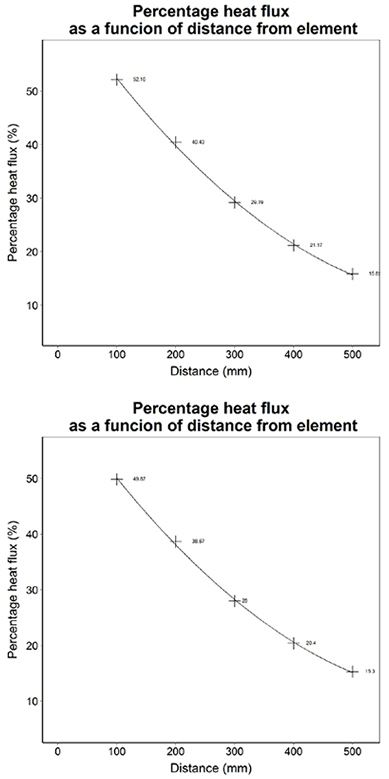

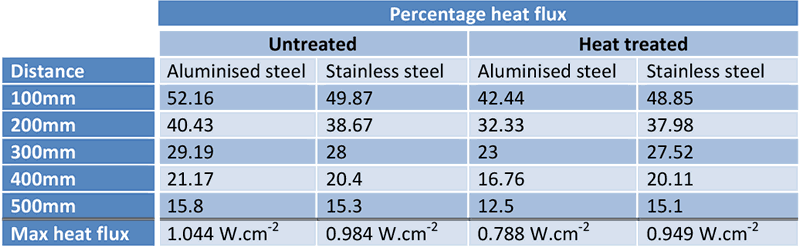

Ongebruikte gealuminiseerde en roestvrijstalen reflectoren laten zien dat het maximale percentage warmteflux wordt geregistreerd op 100mm van het element, zoals wordt getoond in figuur 3 hieronder. De warmtefluxresultaten tonen aan dat het opgenomen percentage warmteflux hoger is voor de reflector van gealuminiseerd staal dan voor de reflector van roestvrij staal, consistent met veel literatuur die tot nu toe is gepubliceerd door Ceramicx en anderen.

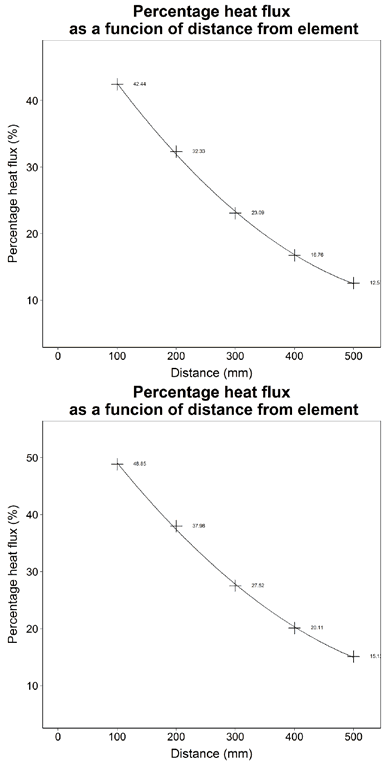

Langdurige blootstelling aan hoge temperaturen veroorzaakt oxidatie en daarom neemt de efficiëntie van de reflector af. Voor gealuminiseerd staal veroorzaakt de zichtbare oxidelaag een 18.6% afname, zoals weergegeven in figuur 4 hieronder. Voor roestvrij staal is deze afname 2%, wat ruim binnen de grenzen van de experimentele fout ligt.

De piek warmteflux voor onbehandeld gealuminiseerd staal was hoger dan voor roestvrij staal. Dit werd verwacht gezien de reflecterende eigenschappen van gealuminiseerd staal beter zijn dan roestvrij staal. Na warmtebehandeling toont tabel 1 dat de piekwarmteflux voor gealuminiseerd staal dramatisch daalde naarmate de oxidelaag op het materiaal de infraroodstraling absorbeert. Omgekeerd vertoonde de kleurverandering voor de roestvrijstalen reflector, in lijn met de meting van het percentage warmteflux, slechts een kleine afname.

Er werd geen duidelijke verandering waargenomen in het emissiepatroon van het element. Bovendien was de verandering in warmteflux, als een functie van afstand, zoals verwacht.

Conclusie

Zoals eerder aangetoond door Ceramicx, verhoogt het gebruik van een gepolijste gealuminiseerde stalen reflector het percentage stralingswarmtestroom dat wordt uitgestraald naar het verwarmingsdoel vergeleken met roestvrij staal. Voor toepassingen bij lagere temperaturen, waar het onwaarschijnlijk is dat aluminium wordt geoxideerd, blijkt gealuminiseerd staal een beter presterend materiaal te zijn. Voor toepassingen bij hogere temperaturen, waar waarschijnlijk aluminiumoxidatie zal optreden, is roestvrij staal een betere keuze omdat dit leidt tot een groter deel van de stralingsenergie die op het doelmateriaal is gericht.

Disclaimer

Deze testresultaten moeten zorgvuldig worden overwogen voordat wordt bepaald welk type infraroodzender in een proces moet worden gebruikt. Herhaalde tests uitgevoerd door andere bedrijven kunnen mogelijk niet dezelfde bevindingen opleveren. Er is een mogelijkheid van fouten bij het bereiken van de instellingsvoorwaarden en variabelen die de resultaten kunnen veranderen, waaronder het gebruikte merk van de zender, de efficiëntie van de zender, de geleverde stroom, de afstand van het geteste materiaal tot de gebruikte zender en de omgeving . De locaties waar de temperaturen worden gemeten, kunnen ook verschillen en hebben daarom invloed op de resultaten.