| AUTEUR | DATUM GECREEËRD | VERSIE | DOCUMENT NUMMER |

|---|---|---|---|

| Dr. Gerard McGranaghan | 27 maart 2014 | V1.1 | CC11 - 00013 |

Introductie

Dit rapport beschrijft een reeks experimenten met kwartscassettes waarin reflectormaterialen van roestvrij staal en gealuminiseerd staal werden vergeleken. Tests werden uitgevoerd met reflectoren en zonder reflectoren.

| Testnummer | Specimen nummer | Type | Vermogen (W) | schoon | Reflector |

|---|---|---|---|---|---|

| 1 | 1 | stst | 800 | verkleurde | Reflector |

| 2 | 2 | stst | 800 | schoon | Reflector |

| 3 | 3 | Al St | 800 | schoon | Reflector |

| 4 | 1 | stst | 800 | verkleurde | geen |

| 5 | 2 | stst | 800 | schoon | geen |

| 6 | 3 | Al St | 800 | schoon | geen |

| 7 | 4 | Al St | 800 | schoon | geen |

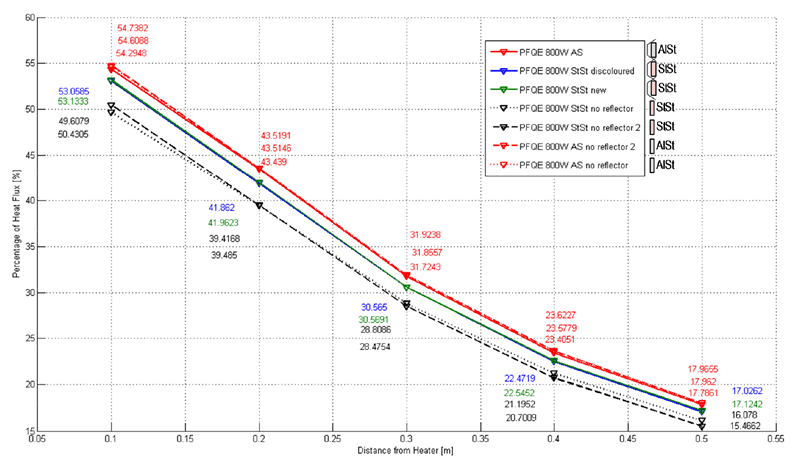

Roestvrijstalen lichamen, hoewel eerst glanzend, neigen snel te verkleuren met de temperatuur. Om het effect van deze verkleuring te beoordelen, werd een gloednieuw 'schoon' roestvrijstalen element getest op warmtefluxuitgang. De resultaten worden getoond in figuur 1. Het element toont een rendement van 53.1% op 100mm, afnemend tot 17.0% op 500mm. Na het testen was het element aanzienlijk verkleurd.

Om de emitterende output van nieuwe "schone" elementen te vergelijken met reeds verkleurde elementen, werd een tweede roestvrijstalen element 400 minuten in een oven geweekt bij 30 ° C. Na verwijdering had het element overal een lichte strooxidekleur. Wanneer het echter werd blootgesteld aan verwarming op de testinstallatie, bleven de omliggende gebieden snel verkleuren en werden ze vergelijkbaar met het eerste roestvrijstalen exemplaar zoals te zien in figuur 2 (2). De testresultaten op 53.1% en 17.1% duiden op geen significant verschil in prestaties tussen beide elementen.

Daarom zal een 800W roestvrijstalen element vrij snel van nieuw verkleuren en is het verschil in stralingsemissie tussen een gloednieuw en een ouder verkleurd element te verwaarlozen.

Wanneer een gealuminiseerd staalelement in dezelfde opstelling werd getest, presteerde dit beter dan elk van de roestvrijstalen elementen. Afbeelding 1 laat zien hoe het AS-element 54.3% op 100mm en ongeveer 17.8% op 500mm heeft geretourneerd. In vergelijking met het roestvrijstalen lichaam is de verhoogde output waarschijnlijk het gevolg van de lagere emissiviteit van de gealuminiseerde staalcoating die leidt tot een hogere reflectiviteit en heroriëntatie van achterwaartse infraroodenergie naar het doelwit, maar ook zijn weerstand tegen oppervlakteafbraak bij hogere wattages (1000W). Figuur 2 (1) toont de gealuminiseerde staalcassette na het testen; dit vertoont geen aantasting van het oppervlak en is, met uitzondering van enkele duidelijke signalen, bijna niet te onderscheiden van een nieuw element.

Vervolgens werd de reflector verwijderd en werden dezelfde elementen opnieuw getest. De resultaten worden getoond in figuur 1. Twee roestvrijstalen elementen werden getest zonder de reflector en laten een prestatiedaling van ongeveer 3 tot 3.5% zien bij 100 mm in vergelijking met beide "met reflector" gevallen. Dit bewijst dat het lichaam van het roestvaststalen element zodanig verhit dat verkleuring optreedt, en de daaropvolgende verandering in het emissievermogen van het oppervlak leidt tot hogere stralingsverliezen vanaf de achterkant van de roestvaststalen cassette. Daarom wordt een extra reflector van een bepaald type aanbevolen bij het gebruik van roestvrijstalen elementen, vooral bij hoge vermogens of omgevingstemperaturen waar verkleuring van de cassettebody waarschijnlijker is.

Daarentegen presteren de gealuminiseerde stalen cassettes even goed met of zonder reflectoren. Dit is te zien in figuur 1 waar de niet-reflector gealuminiseerde stalen cassettes beide terugkeren rond 54.7%. De AS-cassette met reflector retourneerde 54.3%, hoewel 0.4% lager dan het geval zonder reflector, dit is nog steeds binnen experimentele variaties.

De cassette van gealuminiseerd staal presteert ongeveer 4-5% beter dan een roestvrijstalen element zonder reflector.

Samengevat

In FQE- en PFQE-elementen vertonen roestvrijstalen lichamen die worden blootgesteld aan hoge temperaturen oppervlakteafbraak, wat leidt tot een afname van de reflectie en een toename van de achterwaartse emissiviteit, waardoor een onafhankelijke reflector nodig is om de prestaties te verbeteren.

Gealuminiseerde stalen lichamen vertonen niet dezelfde degradatie en aangezien de emissiviteit constant hoog blijft, hebben deze geen reflector nodig.

Note

Er moet worden onderzocht of het verlies in reflectiviteit van de roestvrijstalen behuizing ook wordt gevonden in elementen met een lager wattage. In cassettes met laag vermogen kan de bedrijfstemperatuur aanzienlijk lager zijn, daarom kan het roestvrij staal geen oxiden vormen en verkleuren.

De vorming van oxiden wordt echter door temperatuur aangedreven, daarom kan een element met een laag wattage dat in een gesloten oven werkt bij hoge omgevingstemperaturen dergelijke hoge temperaturen ervaren en ook beginnen te oxideren. Uit ovenproeven begint oxidatie van roestvrij staal geleidelijk op te treden vanaf ongeveer 150 ° C en wordt erg donker vanaf 550 ° C.

In bepaalde omgevingen kan, indien gealuminiseerd staal continu wordt gebruikt bij temperaturen boven 500 ° C, het aluminium afbladderen wat ook de prestaties kan verminderen. Dit gebeurt echter niet onder normale omstandigheden. Het Ceramicx technisch rapport CCII-00014 beschrijft de weerstand van aluminium in meer detail en vertoont geen verslechtering van het oppervlak tot ongeveer 630 ° C.

Bepaalde processen kunnen ertoe leiden dat het reflectoroppervlak opnieuw vervuild raakt, waardoor de prestaties afnemen. Een schone reflector werkt op optimale niveaus.

Deze oververhitting kan worden voorkomen door zorgvuldige temperatuurbewaking en -regeling in de oven of op de temperatuurreflectoren zelf.

Disclaimer

Deze testresultaten moeten zorgvuldig worden overwogen om te bepalen welk type infraroodzender in een proces moet worden gebruikt. Herhaalde tests uitgevoerd door andere bedrijven kunnen mogelijk niet dezelfde bevindingen opleveren. Er is een mogelijkheid van fouten bij het bereiken van de instellingsvoorwaarden en variabelen die de resultaten kunnen veranderen, waaronder het gebruikte merk van de zender, de efficiëntie van de zender, de geleverde stroom, de afstand van het geteste materiaal tot de gebruikte zender en de omgeving . De locaties waar de temperaturen worden gemeten, kunnen ook verschillen en hebben daarom invloed op de resultaten.