| PRISPIEVATELIA | VYTVORENÉ DÁTUM | VERZIA |

|---|---|---|

| Findhanov kmeň; Conor Newman | 18 júla 2018 | V1.0 |

Porovnanie použitia konvenčného a infračerveného ohrevu pri autoklávovom vytvrdzovaní kompozitov z uhlíkových vlákien

zhrnutie

Tento článok popisuje systematické skúmanie porovnávaní tradičnej konvekčnej pece a nového usporiadania infračerveného (IR) ohrevu, keď sa aplikuje na vytvrdzovanie autoklávového laminátu uhlíkových vlákien / epoxidu. Dva letecké panely z uhlíkových vlákien boli vytvrdené, jeden pomocou IR ohrevu a druhý pomocou konvekčnej pece. Profil IR vytvrdzovania dodržiaval plánovaný plán vytvrdzovania oveľa presnejšie ako konvekčná kúra s dobrou reguláciou teploty cez hrúbku, čo demonštruje, že štandardná konvekčná pec nie je procesom zapadnutia a zabudnutia, ako sa zvyčajne predpokladá. Vzorky boli odrezané vodným lúčom a vyhodnotené pomocou dynamickej mechanickej analýzy a ohybového testovania, aby bolo možné porovnať fyzikálne vlastnosti. Zistilo sa, že teplota skleného prechodu a modul ohybu vytvrdenej vzorky konvekcie sú vyššie (stredná hodnota 7.36 ° C a 3.72GPa): navrhuje sa, že je to kvôli predĺženému času vytvrdzovania konvekčnej metódy (ďalších 70 minút) a potenciálne kvôli kolísaniu vlhkosti vo vzorkách počas testovania. Pevnosť v ohybe vzoriek IR bola o 57MPa vyššia (stredná hodnota) v dôsledku vysokých úrovní pórovitosti v konvekčnej vzorke, opäť v dôsledku predĺženého obdobia nízkej viskozity živice spojenej so zlou kontrolou v konvekčnej peci. IR teda vykazuje veľmi dobrú schopnosť presnej kontroly vytvrdzovania kompozitov z uhlíkových vlákien.

Spoločnosť Ceramicx by sa chcela poďakovať spoločnostiam Kemfast PASS a Cytec za poskytnutie materiálu pre tento test.

úvod

Potreba odkloniť sa od všeobecne zdokumentovaných nevýhod použitia autoklávov na vulkanizáciu kompozitných živíc zaznamenala v posledných rokoch zvýšené zameranie na metódy a materiály z autoklávu (OOA), najmä v leteckom priemysle. Väčšina živicových systémov OOA doteraz používa nejakú formu konvekčnej pece na vytvrdzovanie a dosiahnutie požadovaných materiálových vlastností. Ilúzia takéhoto prístupu spočíva v tom, že ide o techniku „fit a zabudni“, keď je do regulátora naprogramovaná požadovaná rýchlosť a teplota vytvrdzovania a proces je ukončený.

Mnoho inžinierov riadi od zaostávajúceho termočlánku, ktorý sa zvyčajne nachádza pod časťou alebo oblasťou, ktorá je ťažšia na zahrievanie, a táto hodnota sa zvyčajne líši od teploty vzduchu, teplôt na povrchu materiálu a teplôt umiestnených po celej hrúbke dielca. Zatiaľ čo konečná teplota zotrvania tohto zaostávajúceho termočlánku na dielci môže dosiahnuť zamýšľanú teplotu vytvrdzovania, rýchlosť ohrevu, ktorú bol diel vystavený, má tendenciu sa výrazne líšiť od naprogramovanej rýchlosti zahrievania. Tieto odchýlky môžu viesť k nadmerným / nedostatočným časom toku živice vedúcim k suchým laminátom) alebo k nadmerným / nedostatočným časom pri teplote vytvrdzovania. Aby sa tomu zabránilo, sú plány vyliečenia často vyladené na základe materiálu materiálu / hmoty, materiálu nástroja / hmoty a usporiadania vreciek a ofsetov zabudovaných do systému. Aj keď je to úplne prijateľný prostriedok na dosiahnutie dobrého vyliečenia, na stanovenie kompenzácií môže trvať vývojové obdobie.

Infračervené (IR) vytvrdenie ukázalo schopnosť rýchlo a presne zahriať širokú škálu materiálov, pomocou energie priamo zahriať cieľovú časť a obmedziť energetickú neefektívnosť. Aj keď IR vytvrdenie si bude vyžadovať spočiatku nejakú prácu na nastavení parametrov procesu, predpokladalo sa, že sa to nelíši od presnej kontroly konvekčného vytvrdzovania, ako je uvedené vyššie. Táto štúdia sa preto snažila porovnávať použitie konvekcie a IR pri vytvrdzovaní laminátu uhlíkových vlákien / epoxidu OOA. Je zaujímavé, že už dlho existuje podozrenie, že IR vytvrdzovanie tiež ponúka zvýšenú schopnosť odstraňovať pórovitosť z laminátu v dôsledku vibračnej povahy prenosu energie, keď dôjde k materiálu, avšak toto nie je súčasťou rozsahu tohto počiatočného skúmania. Cieľom tejto štúdie je začať porovnávanie týchto dvoch metód vytvrdzovania s cieľom zostaviť počiatočné údaje o výsledných materiálnych vlastnostiach. Od začiatku sa pochopilo, že to nebude vyčerpávajúci harmonogram testovania.

Výber hodnotiacich kritérií

Na vyhodnotenie fyzikálnych vlastností, ktoré sú výsledkom týchto dvoch metód vytvrdzovania, by sa potenciálne mohlo použiť široké spektrum metód, avšak keďže primárnou funkciou zahrievania je iniciovanie zosieťovania polyméru, bolo by rozumné zamerať testovanie na vlastnosti dominujúce živici. V dôsledku toho bola pri primárnych metódach fyzického testovania materiálov zvolená dynamická mechanická analýza (DMA) a ohybové testovanie s následným porovnaním výsledkov s údajmi zaznamenanými počas ošetrovania. DMA testovanie poskytuje dobré pochopenie teploty skleného prechodu (Tg) polymérov a podobné Tg by naznačovalo podobný stupeň vytvrdzovania. Ohybové testovanie bolo vybrané ako jednoduchý spôsob navodenia ťahových, tlakových a strihových síl do vzoriek a bolo by indikáciou prínosu vytvrdenia k multimódovému zaťaženiu. Väčšina testov na matricové hodnotenie v kompozitoch je do istej miery subjektívna a nie je možné ju úplne kvantifikovať v porovnaní s výsledkami testu, preto je podobnosť v metóde primárnym prostriedkom, pomocou ktorého je možné porovnávať.

Metóda

Navrhovaná cesta testovania by naznačila porovnanie IR ošetrenia s konvekčným vytvrdzovaním a výsledné vlastnosti materiálu. Táto metóda by sa snažila poskytnúť iba základné porovnanie a od začiatku sa pochopilo, že analýza by nebola komplexná - iba prostriedkom, ktorým by sa mohla začať informovaná diskusia. Použitá metóda bola:

- Laminátové panely z uhlíkových vlákien / epoxidu

- Vytvrdzujte jeden panel pomocou IR

- Vytvrdzujte jeden panel pomocou konvekčného tepla

- Vzorky rezané vodným lúčom

- Vykonajte skúšanie dynamickou mechanickou analýzou (DMA)

- Vykonajte ohybové testovanie

- Analyzujte výsledky

Príprava laminátu

Tooling

Pretože fyzikálne testy vyžadujú ploché vzorky, plochý panel sa vyrobil použitím oboch metód a toho istého nástroja. Doštička Invar s hrúbkou 12 mm sa použila na testovanie s cieľom replikovať materiály používané v leteckom priemysle. Obrázok 2.1 zobrazuje invarové nástroje pred laminovaním.

Materiál

Táto štúdia sa snažila analyzovať použitie IR vytvrdzovania v porovnaní s konvekčným vytvrdzovaním.

Cieľom tejto štúdie bolo preukázať, že IR vulkanizácia môže ponúknuť potenciálne zlepšenia v spracovaní vysoko hodnotných kompozitov v porovnaní s konvekčným zahrievaním. Z autoklávu (OOA) boli cieľové pre-pregágy ako aplikácia, z ktorej bude najpravdepodobnejšie ťažiť.

Niekoľko bežných prekurzorov OOA bolo zaradených do užšieho výberu ako potenciálne materiály, ktoré sa majú použiť pre testovací program, ako je zdôraznené v tabuľke 2.1. aplikácie.

| Výrobca | Produkt | Teplota max. Vytvrdzovania ° C |

|---|---|---|

| TenCate | E760 | 180 |

| TenCate | E750 | 180 |

| PRF | RP549 | 159 |

| GURIT | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

Pre aplikácie OOA je k dispozícii viac systémov XE na vytvrdzovanie pred procesom vytvrdzovania 120 ° C, počet ľahko dostupných systémov na predbežnú úpravu vytvrdzovaných pri teplote 180 ° C je však výrazne znížený. Takéto prekurzory bývajú rezervované pre letecké a vesmírne aplikácie a majú následnú dostupnosť a minimálne množstvo objednávok, čo znamená, že mnohé z nich sú nevhodné na testovanie v malom meradle. Predpokladalo sa, že 180 ° C by bola náročnejšia teplota na dosiahnutie rovnomernosti teploty prostredníctvom zložiek ako 120 ° C, a teda, ak sa dá pri tejto hodnote preukázať dobré vyrovnanie teplôt, nižšie teploty by boli ešte priamočiarejšie. (Vytvrdenie 120 ° C bolo odvtedy testované a ukázalo sa, že je extrémne presné pomocou IR ohrevu podobného metódam opísaným v tejto správe.)

Cytec MTM 44-1 bol vybraný ako predbežný preg pre tento projekt kvôli jeho vysokovýkonnej povahe a typickým leteckým aplikáciám. Okrem toho spoločnosť Cytec ponúkla vzorový materiál do projektu prostredníctvom spoločností Kemfast PASS a Ceramicx sú vďační za túto štedrosť. Predbežný pokus bol dodávaný v keprovej väzbe pri 285g / m2.

Lay-Up a de-spojiť

Každá vrstva navrhovaných laminátov bola odrezaná s rozmermi 250mm x 130mm a umiestnená na nástroj.

Vrstvy 2 sa spočiatku umiestnili na nástroj, nasledovalo minútovú debnu 30. Boli vložené ďalšie vrstvy 5 a následne 30 minútový debulk. Zostávajúce vrstvy 7 sa potom položili (prevrátili, aby sa udržal vyvážený laminát) a pred konečným balením a vytvrdením sa uskutočnil konečný 30 min.

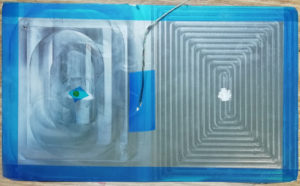

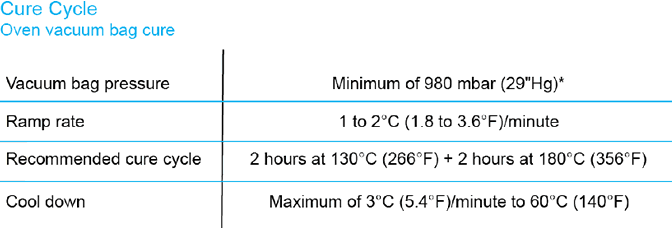

Rozloženie vreciek

Sekvencia vakuového vrecovania bola definovaná na maximalizáciu účinnosti IR liečby. Pretože IR je smerová energia, dochádza k stratám, keď je akákoľvek položka umiestnená medzi zdroj tepla a cieľový materiál. Preto dochádza k stratám v dôsledku vákuových vakov, uvoľňovacích fólií, odlupovacích vrstiev, priedušných tkanín atď. A skutočne to platí pre akýkoľvek spôsob vytvrdzovania, pretože takéto materiály pôsobia ako izolátory cieľovej živice. Ceramicx má rozsiahle údaje o izolačných účinkoch každého materiálu použitého pri spracovaní kompozitov, vrátane odchýlok od výrobcu, farby produktu, teplotnej tolerancie atď. V dôsledku toho sa rozhodlo, že pri usporiadaní by sa malo využívať dýchanie hrán iba s uvoľňovacím filmom a vákuom. vrecko na mieste medzi zdrojom tepla a prípravkom. V tomto prípade je vhodné, aby výrobca preglejov tiež neperforovaný uvoľňovací film odporúčal, ale nie vždy tomu tak je.

Laminát bol utesnený tesniacou páskou pokrytou uvoľňovacím filmom pôsobiacim ako okrajová priehrada obklopujúca prípravok, ako bolo odporúčané výrobcom prípravkov. Lúpacia vrstva pôsobiaca ako okrajové dýchacie médium prekrývala laminovanú fóliu 5mm a bola pripojená cez odvzdušňovaciu tkaninu k zdroju vákua.

Použité materiály boli:

• Vákuový vak - Vac Innovation VACleaseR1.2

• Neperforovaný uvoľňovací film - Vac Innovation VACleaseR1.2 • Breather Fabric - Vac Innovation VACB4 polyester

• Peel-ply - nylon

• Tesniaca páska - Vac Innovation VACsealY-40

Rozvrhnutie vákuového vrecovania bolo skonštruované podľa odporúčaní v technickom liste výrobcu pre-preg, ktorého výpis je uvedený na obrázku 2.2. Toto sa opakovalo pre obe metódy, aby sa zabezpečila konzistentnosť.

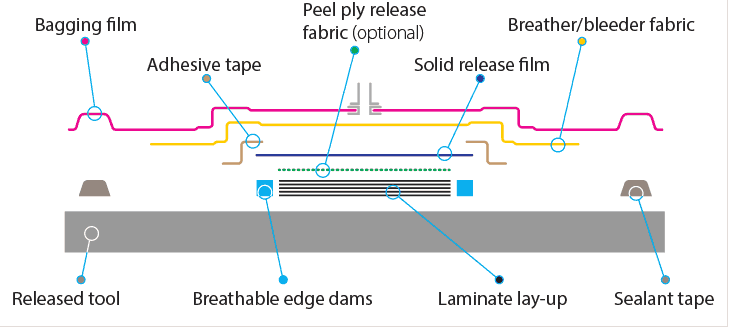

Rozvrh vyliečenia

Cielený plán liečenia pre MTM 44-1 je uvedený v tabuľke 2.2. Je zrejmé, že odporúčaná rýchlosť nábehu je 1-2 ° C za minútu. 1.5 ° C za minútu bol preto zvolený ako stredná hodnota v tomto rozmedzí.

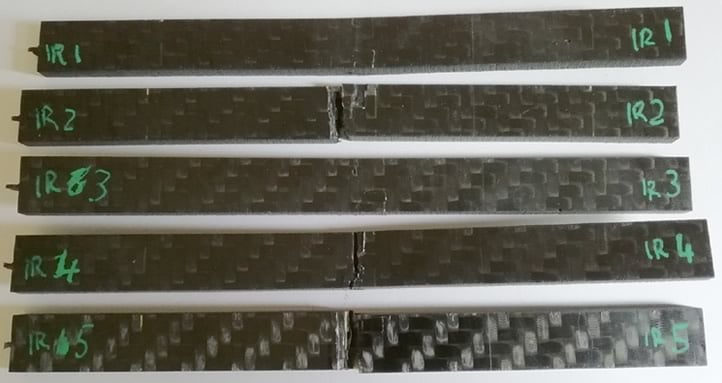

Nastavenie vytvrdzovania

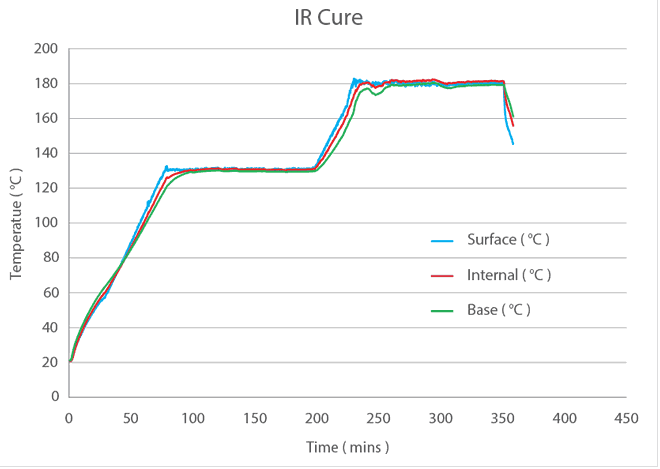

Zostava použitá na vytvrdzovanie IR vzoriek využíva kombináciu dutých keramických prvkov a kremenných halogénových trubíc na zabezpečenie optimálneho vyrovnania teploty prostredníctvom vzorky uhlíkových vlákien, ako je vidieť na obrázku 2.3. Presné podrobnosti tohto harmonogramu liečenia zostávajú duševným vlastníctvom Ceramicxu, a preto sa nezverejňujú; Grafické výstupy zaznamenaných teplôt však možno vidieť na obrázku 3.1.

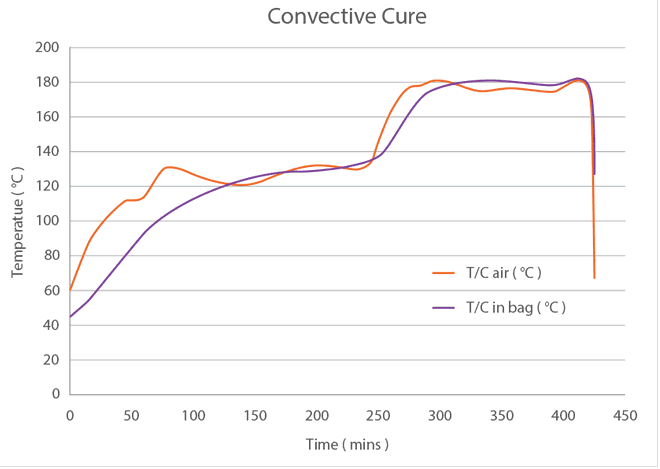

Konvektívna vzorka bola vytvrdená v malej konvekčnej peci na Ulster University a grafické výstupy sú zobrazené na obrázku 3.2. (P7)

výsledky

Výsledky získané počas prešetrovania sú podrobne opísané v tejto časti. Výsledky sú uvedené pre proces vulkanizácie v oddiele 3.1, dynamická mechanická analýza (DMA) v oddiele 3.2 a skúšky ohybom v oddiele 3.3.

liečenie

Obrázok 3.1 zobrazuje liečebný profil spojený s infračerveným panelom a obrázok 3.2 zobrazuje záznamy z konvekčnej pece.

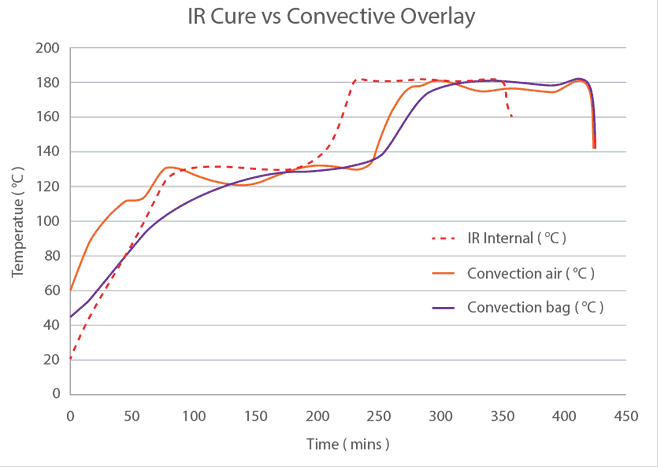

Obrázok 3.3 prekrýva infračervené teploty (vnútorná hodnota sa berie ako približný priemer oboch hodnôt) s konvekčnými teplotami. Je zrejmé, že v konvekčnej vzorke existujú veľké rozdiely v odčítaní kvôli nepriamej aplikácii tepla v porovnaní s IR.

Testovanie DMA

Testovanie dynamickou mechanickou analýzou (DMA) sa používa pravidelne na charakterizáciu profilu polymérov pri vystavení teplu a zaťaženiu.

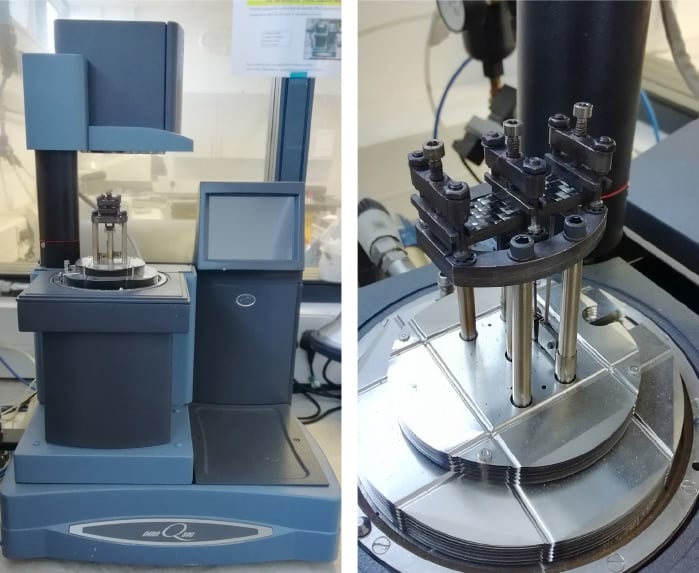

Test sa uskutočňoval v súlade s ASTM D7028-07 'teplotou prechodu do skleného stavu (DMA Tg) polymérnych matricových kompozitov pomocou dynamickej mechanickej analýzy (DMA). Použitým strojom bol prístroj TA Instruments Q800, ako je vidieť na obrázku 3.4. Tabuľka 3.1 zdôrazňuje kľúčové testovacie podmienky vykonané na prístroji TA Instruments Q800 DMA.

| Stroj | TA Instruments Q800 |

| režim | Multi frekvencia DMA - napätie |

| test | Temp Ramp / Freq Sweep |

| Clamp | Dual Cantilever |

| Amplitúda | 15 μm |

| Namočte čas | 5 min |

| Konečná teplota | 250 ° C |

| Rampová rýchlosť | 5 ° C / min |

| Frekvencia | jednoposteľová |

| Frekvencia | 1 Hz |

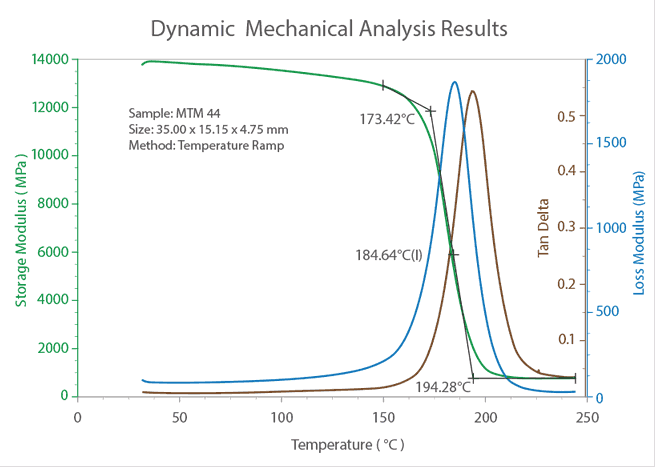

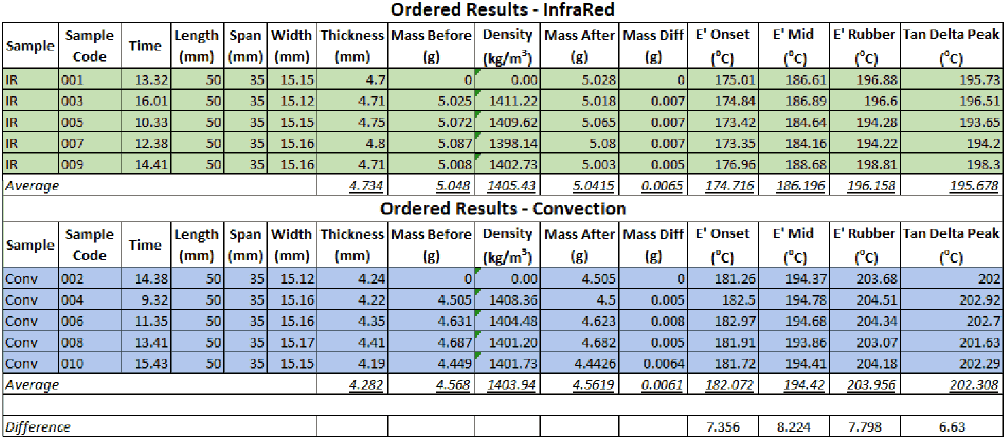

Obrázok 3.5 zobrazuje grafický výstup typických výsledkov DMA, kde krivka ukladacieho modulu (E ') je možné vidieť zelenou farbou, stratový modul modrou a Tan delta červenou farbou. Tabuľka 3.2 potom zobrazuje číselné výstupy z analýzy, s hodnotami Tg uvedenými od začiatku ukladacieho modulu a vrcholu Tan Delta.

Flexibilné testovanie

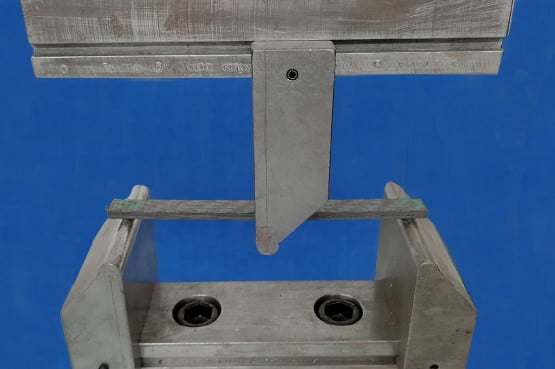

Za účelom identifikácie kľúčových fyzikálnych vlastností vytvrdených vzoriek sa uskutočnil bodový ohýbanie 3 (3PB) podľa ASTM D7264 „Štandardná testovacia metóda pre ohybové vlastnosti kompozitných materiálov z polymérnej matrice“. Testovanie sa uskutočnilo na univerzite Ulster University pomocou prístroja Instron 5500R. Príklad usporiadania pred testovaním je uvedený na obrázku 3.6.

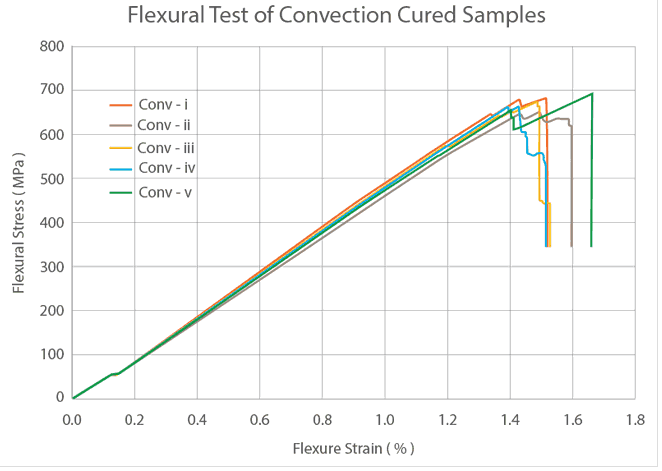

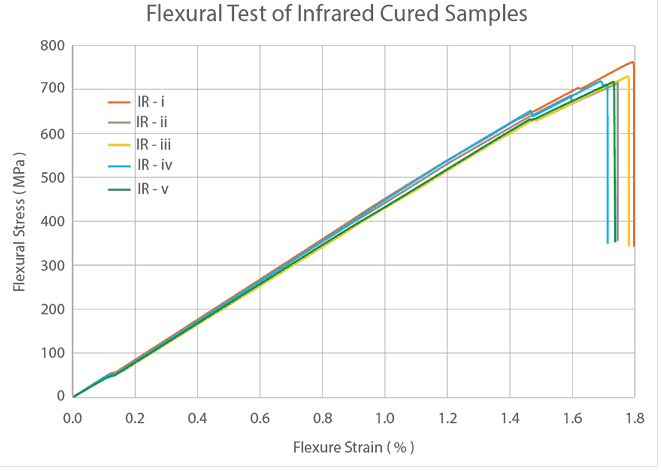

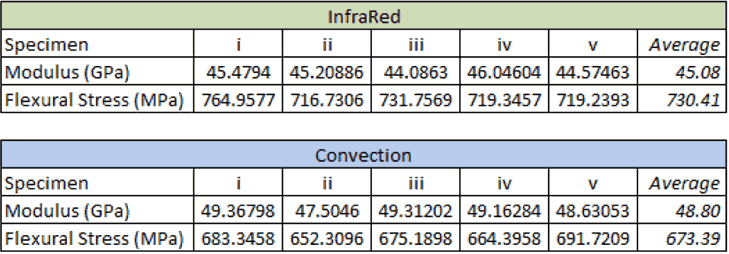

Dáta generované zo vzoriek 5 z konvekčných kariformovaných kompozitov a zo vzoriek 5 z IR vytvrdeného kompozitu sa zostavili do Stress - Strainovej krivky a možno ich vidieť na obrázkoch 3.2 a 3.3. (P7)

Po analýze boli údaje filtrované, aby sa vypočítal modul z priamej časti Stress - Strainovej krivky. Sklon krivky sa extrahoval medzi 150MPa a 500MPa. V tabuľke 3.1 sú uvedené hodnoty modulu a ohybového napätia pre obe metódy.

Je dôležité poznamenať, že medzi vzorkami, ktoré mohli byť príčinou týchto odchýlok, boli malé rozdiely, ktoré sú podrobnejšie opísané v oddiele 4.0.

Zlomené vzorky sú uvedené na obrázku 3.9.

Diskusia

Presnosť tepelného profilu

Z obrázku 3.3 je zrejmé, že v liečebných schémach boli značné rozdiely, ktoré nepochybne viedli k rozdielom vo fyzikálnych vlastnostiach. Napríklad, konvektívna vzorka zostala v peci 70 minút dlhšie ako IR vzorka a má zrejmé účinky nielen na celkový čas spracovania, ale aj na vlastnosti, ako je objemová frakcia vlákien (FVF) a Tg. Ďalej, na konvekčnej vzorke bol termočlánok umiestnený do vaku na boku nástroja a prípadne mohol byť mierne izolovaný prieduchom, čo viedlo k vyšším teplotám (napr. Pri 180 ° C) o niečo dlhšie ako údaje indikuje - opäť to môže ovplyvniť hodnoty ako Tg.

Konvekcia ako metóda Fit & Forget

Inžinieri majú tendenciu označovať konvektomaty ako technológiu „fit a zabudnúť“, kde by sa akákoľvek živica mohla účinne liečiť. Aj keď je to do istej miery pravdivé, je úplne zrejmé, že zamýšľaný profil vytvrdzovania nie je rovnaký ako profil vytvrdzovania, ktorý vykazuje táto časť, ako je zrejmé z obrázku 3.3. IR vytvrdzovanie ukázalo veľmi dobrú presnosť pri regulácii teplôt. pod laminátom (tj na nástroji), v strede laminátu a na hornom povrchu. Pôsobivo to bolo s rýchlym nastavením a určite prispieva k odstráneniu ilúzie, že kompozitné komponenty sa dajú ľahko vyliečiť v konvekčnej peci.

Nepochybne by sa rozdiely, ktoré sa vyskytujú v konvekčnej peci, mohli zúžiť a vytvoriť reprezentatívnejší profil liečby, ale stále by existovali kompenzácie, ktoré by sa mali naprogramovať, a značné oneskorenia v porovnaní s IR liečením. IR vytvrdzovanie má oveľa rýchlejšiu reakciu na tieto odchýlky, pretože ide o spôsob priameho zahrievania, čím sa znižuje celkový čas spracovania a použitá energia.

Je tiež dôležité si uvedomiť, že s IR je možné dosiahnuť podstatne rýchlejšie rýchlosti zahrievania ako pri konvekcii a v tejto štúdii sú limitované odporúčanou rýchlosťou odstraňovania dutín výrobcom preg. Ceramicx má údaje o rýchlostiach zahrievania pre rôzne materiály leteckého priemyslu a je rádovo väčší ako odporúčané rýchlosti pre tento živicový systém.

exotermického

Regulácia exotermie je ďalším potenciálne užitočným atribútom použitia IR pri vulkanizácii kompozitov. Pri použití pyrometrov na povrchu kompozitu na reguláciu teploty vytvrdzovania sa môžu halogénové ohrievače kremeňa rýchlo vypnúť alebo obmedziť výkon v prípade exotermie živice, ktorá zvyšuje teplotu vytvrdzovania nad odporúčaný rozvrh vytvrdzovania. Bolo by to podstatne rýchlejšie ako akékoľvek zníženie teploty, ktoré by sa mohlo dosiahnuť pomocou konvekčnej pece, avšak pri tomto teste nie je účinok známy.

Živicový obsah

Po vytvrdení obidvoch panelov bolo jasne vidieť, že zo vzorky vytvrdenej v konvekčnej peci bolo odobratých príliš veľa živice, napriek tomu, že oba lamináty boli zbavené objemu a balené rovnakým spôsobom, s pevným uvoľňovacím filmom a kontrolovaným dýchaním hrán pomocou šupky -dýchnuť a dýchať. Výsledný sušený laminát z konvekčnej pece je pravdepodobne spôsobený rôznymi charakteristikami toku počas zahrievacej fázy vulkanizácie. Aj keď sa neuskutočnili rozhovory s výrobcom pre-preg, je pravdepodobné, že prietok živice je kritický počas fázy zahrievania na 130 ° C pred 2-hodinovým zdržaním pri tejto teplote. Zlá kontrola konvekčnej pece bránila schopnosti kontrolovať živicu v laminátoch, a teda aj na vyšších úrovniach pórovitosti na obrázku 4.1.

Teplota prechodu DMA a sklo

Porovnanie Tg v IR a vzorkách prúdenia

Priemerná Tg dosiahnutá s IR vzorkami bola 175 ° C a 182 ° C s konvekčnými vzorkami. Aj keď nižšia Tg v tomto experimente by mohla naznačovať neúplné vyliečenie, je veľmi nepravdepodobné, vzhľadom na namerané teploty v rámci usporiadania IR. Preto je možné s istotou konštatovať, že tento rozdiel je spôsobený predĺžením doby vytvrdzovania v peci spojenej s konvekčnou vzorkou a teplotami stúpania v nej. Ako je uvedené v oddiele 4.1, bol čas vytvrdzovania pre vzorku prúdenia 70 minút dlhší ako IR a je známe, že Tg je ovplyvňovaný teplotou vytvrdzovania a časom pri tejto vytvrdzovacej teplote, preto je možné zreteľne započítať rozdiel 7 ° C. Okrem toho krátka doba medzi rezaním vodným lúčom a potenciálne vnútornou úrovňou vlhkosti by mohla ľahko zodpovedať kolísaniu vzoriek. Typicky by sa pri vzorkách použil 48-hodinový postup sušenia, ale to sa neuskutočnilo pre tieto vzorky, ako je opísané v 4.3.2.

Rozdiel v meranom Tg a údajovom liste Tg

V údajovom liste MTM 44-1 sa uvádza, že suchá Tg pri E 'začiatku je 190 ° C a po diskusiách s Cytec sa táto konkrétna šarža považovala za 194 ° C. Vzorky vytvrdené v rámci tejto experimentálnej správy dosiahli priemerne 175 ° C (IR) a 182 ° C (prúdenie), ktorý je stále nižší ako referenčný 190 ° C. Toto sa však nepovažuje za problém, pretože je známe, že pri skúšaní DMA ovplyvňuje teplotu skleného prechodu veľa faktorov. Rozumie sa, že referenčná metóda Cytec SACMA SRM 18R-94 pre analýzu DMA, ktorá je navrhnutá tak, aby naznačovala rýchlosť zahrievania 5 ° C / min - rýchlosť zahrievania použitá aj v tejto metóde. Primárne rozdiely preto mohli vzniknúť z dôvodu nedostatočného kondicionovania vzoriek. Vzorky neboli upravené tak, ako už bolo uvedené, pretože ide predovšetkým o porovnávaciu štúdiu. Spravidla to môže trvať 48 hodín v horúcom a suchom prostredí a je všeobecne známe, že vlhkosť môže znížiť Tg kompozitov. Po testovaní bol vo všetkých vzorkách pozorovaný malý rozdiel v hmotnosti (približne 0.12 - 0.15%) a nie je jasné, či by to malo tak výraznú zmenu oproti stanovenej hodnote údajového listu.

Nezrovnalosti pri testovaní DMA

Mali by sa zaznamenať akékoľvek značné opomenutia v postupe požadovanom pre ASTM D7028, a preto je dôležité rozpoznať odchýlku od oddielu 10, „kondicionovanie“ vzoriek. Odporúča sa postup kondicionovať až 48 hodín, potom vzorky uzavrieť do nádoby odolnej voči vlhkosti. Keďže cieľom tejto analýzy bolo poskytnúť porovnateľné výsledky namiesto absolútnych výsledkov, nepovažovalo sa to za potrebné. Vzorky boli rezané vodným lúčom, sušené rukou a potom nechané sušiť v horúcom slnečnom prostredí po dobu 3 hodín. Vzorky sa zvážili pred a po testoch podľa odporúčaní, potom sa vzorka z každej šarže testovala pozmenením tak, aby sa vo výsledkoch zdieľali všetky účinky vlhkosti z okolitého prostredia. Rozdiel 0.006g bol zaznamenaný pred a po testovaní vzoriek, ale táto zmena sa zaznamenala v krátkom časovom období na rozdiel od kondicionovania odporúčaného 48 hodinami.

Flexibilné testovanie

Z tabuľky 3.1 je zrejmé, že medzi obidvomi šaržami vzoriek existujú rozdiely v module a pevnosti. Modul je v konvekčných vzorkách v priemere vyšší o 3.8GPa. Aj keď to ešte musí byť potvrdené u dodávateľa materiálu, je to pravdepodobne kvôli predĺženiu času pri vysokých teplotách, ako je uvedené v časti 4.3.

Je všeobecne známe, že úrovne pórovitosti môžu mať významný vplyv na výkon kompozitných materiálov, najmä tých vlastností, ktoré dominujú matrici / mimo osi, ako je napríklad ohybové testovanie (aj keď účinky môžu byť potenciálne obmedzené použitým tkaným materiálom). Preto je pravdepodobné, že vyššie úrovne pórovitosti prispeli k nižšej sile konvektívnych vzoriek s priemerným znížením 57MPa.

Vzhľadom na všetky tieto aspekty je pravdepodobné, že rozdiely medzi vzorkami budú minimálne alebo nebudú existovať, ak sa uskutoční presné porovnanie, pri ktorom sú rýchlosti zahrievania komponentov rovnaké.

Rozdiely vo flexibilnom testovaní

Počas testovania obidvoch šarží z pomeru rozpätia: hrúbka 32 pre konvektívne vzorky k 30.8 pre IR vzorky sa vyskytli malé zmeny v rozpätí podpory. To by znamenalo malé zníženie pevnosti v ohybe pre vzorky IR, účinok je však malý a pevnosť v ohybe pre vzorky IR by zostala stále výrazne vyššia. Skutočne, vyšší obsah živice vo vzorkách IR viedol k väčšiemu počtu živicových hrebeňov na povrchu, a teda k potenciálne väčšej zmeranej hrúbke (s Vernierovým strmeňom), než je hrúbka predstavovaná vo vzorkách sušenia. V dôsledku toho by táto zvýšená hrúbka mohla mierne znížiť pevnosť v ohybe a modul (ako je pri výpočte napätia na druhú) a priviesť ju veľmi blízko ku konvekčným vzorkám.

Závery

Závery vyvodené z tejto štúdie sú:

- Porovnanie materiálových vlastností je možné preukázať medzi IR a konvekčným vytvrdzovaním, pretože malé rozdiely v tomto teste možno pripísať:

- Aj keď sú Tg a modul pružnosti konvektívnych vzoriek vyššie (stredná hodnota 7.36 ° C a 3.72GPa), je to pravdepodobne spôsobené predĺžením času pri zvýšenej teplote v porovnaní so vzorkou IR a potenciálnymi zmenami vlhkosti vo vzorkách.

- Aj keď je pevnosť v ohybe vzoriek IR vyššia (priemer 57MPa), je to pravdepodobne spôsobené vyššou úrovňou dutín v porovnávacích vzorkách konvekcie.

- IR vytvrdzovanie preukázalo schopnosť presne regulovať teploty v lamináte uhlíkových vlákien OOA pre letecký priemysel s hrúbkou približne 4.5 mm.

- Ukázalo sa, že vulkanizácia pomocou konvekčnej pece nie je vhodná a zabudnutá metóda s programovanými rýchlosťami ohrevu, ktoré nie sú reprezentatívne pre rýchlosť ohrevu, ktorú má táto časť. Schopnosť IR rýchlo reagovať na kolísanie teploty zaisťuje výrazne zvýšenú schopnosť prispôsobiť teplotu dielca požadovanej teplote.

Vylúčenie zodpovednosti

Tieto informácie sú založené na technických údajoch, ktoré spoločnosť Ceramicx v súčasnosti považuje za spoľahlivé. Podlieha revízii, keďže sa získajú ďalšie znalosti a skúsenosti. Ceramicx nezodpovedá za presnosť, úplnosť alebo použitie treťou stranou ani za výsledky akýchkoľvek zverejnených informácií, prístrojov, produktov alebo procesov.