| DOBAVITELJI | DATUM USTVARJENA | VERSION |

|---|---|---|

| Findhan sev; Conor Newman | 18 julij 2018 | V1.0 |

Primerjava uporabe konvekcijskega ogrevanja in infrardečega segrevanja pri strjevanju avtoklavnih kompozitov iz ogljikovih vlaken

Povzetek

Ta članek opisuje sistematično preučevanje primerjav med tradicionalno konvekcijsko pečjo in novo infrardečo (IR) nastavitvijo ogrevanja, kadar se uporablja za strjevanje iz avtoklaviranega ogljikovih vlaken / epoksi laminata. Dve plošči iz ogljikovih vlaken iz vesoljskega razreda so bile utrjene, ena z IR ogrevanjem in ena s konvekcijsko pečjo. Profil IR strjevanja se drži natančneje natančneje kot konvekcijski curek z dobrim nadzorom temperature skozi debelino, kar kaže na to, da običajna obdelava konvekcijske peči ni primeren postopek in pozabite, kot je običajno mišljeno. Vzorci so bili razrezani z vodnim curkom in ocenjeni z dinamično mehansko analizo in upogibnim testiranjem za primerjavo fizikalnih lastnosti. Ugotovljeno je bilo, da je temperatura steklenega prehoda in upogibni modul konvekcijskega utrjenega vzorca višji (povprečno 7.36 ° C in 3.72GPa): predlagano je, da je to zaradi podaljšanega časa strjevanja konvekcijske metode (dodatnih 70 minut) in verjetno zaradi nihanja vlage v vzorcih med preskušanjem. Moč upogiba IR vzorcev je bila 57MPa večja (srednja) zaradi visokih stopenj poroznosti v konvekcijskem vzorcu, spet zaradi daljšega obdobja nizke viskoznosti smole, povezane s slabim nadzorom v konvekcijski peči. IR je tako pokazal zelo dobro sposobnost natančnega nadzora strjevanja kompozitov iz ogljikovih vlaken.

Ceramicx bi se rad zahvalil podjetjem Kemfast PASS in Cytec za zagotavljanje materiala za ta test.

Predstavitev

Potreba po odmiku od široko dokumentiranih pomanjkljivosti uporabe avtoklavov za strjevanje kompozitnih smol je v zadnjih letih povečala osredotočenost na metode in materiale iz avtoklaviranja (OOA), zlasti v vesoljskem sektorju. Do danes večina sistemov OOA smole uporablja neko obliko konvekcijske peči za strjevanje in doseganje potrebnih lastnosti materiala. Iluzija takšnega pristopa je, da gre za tehniko prileganja in pozabe, pri kateri se v krmilnik programira željena stopnja rampe in temperatura strjevanja in postopek se zaključi.

Številni inženirji nadzorujejo iz zaostajajočega termoelementa, ki je običajno nameščen pod delom ali težje ogrevanim območjem in ta odčitek se bistveno razlikuje od temperature zraka, temperatur na površini materiala in temperatur, ki se nahajajo v celotni debelini. Medtem ko lahko končna temperatura bivanja tega zaostalega termoelementa na delu doseže načrtovano temperaturo strjevanja, se hitrost ogrevanja, ki je bil izpostavljen delu, bistveno razlikuje od programirane stopnje ogrevanja. Ta odstopanja lahko povzročijo čezmerne / nezadostne čase pretoka smole, kar vodi do suhih laminatov) ali čezmerni / nezadostni čas pri temperaturi strjevanja. Da bi se borili proti temu, so načini zdravljenja pogosto prilagojeni na podlagi materiala / mase dela, materiala orodja / mase in razporeditve za vrečo in vgradnje, vgrajenega v sistem. Čeprav je to povsem sprejemljivo sredstvo za doseganje dobrega zdravljenja, lahko traja razvojno obdobje, da se ugotovijo popadki.

Infrardeče (IR) strjevanje je pokazalo sposobnost hitrega in natančnega segrevanja širokega spektra materialov, z uporabo energije za neposredno ogrevanje ciljanega dela in omejevanje energetske neučinkovitosti. Čeprav bo IR strjevanje najprej zahtevalo nekaj dela pri nastavljanju parametrov postopka, se domneva, da se to ne razlikuje od natančnega nadzora konvekcijskega strjevanja, kot je navedeno zgoraj. Ta študija je zato želela primerjati uporabo konvekcije in IR pri strjevanju ogljikovih vlaken / epoksi laminata. Zanimivo je, da že dolgo obstaja sum, da IR utrjevanje ponuja tudi izboljšano sposobnost odstranjevanja poroznosti z laminata zaradi vibracijske narave prenosa energije, ko pride do materiala, vendar to ni del obsega te začetne preiskave. Obseg te študije je začeti primerjave obeh metod strjevanja, da bi se zbrali začetni podatki o dobljenih lastnostih materiala. Že od začetka se je razumelo, da to ne bo izčrpen urnik testiranja.

Izbira meril za ocenjevanje

Za oceno fizikalnih lastnosti, ki izhajajo iz obeh postopkov strjevanja, se lahko potencialno uporabi širok spekter metod, vendar pa bi bilo smiselno preskušanje osredotočiti na lastnosti, s katerimi prevladujejo smola. Posledično so bile izbrane dinamične mehanske analize (DMA) in upogibni testi pri primarnih metodah fizičnega testiranja materialov z naknadno primerjavo rezultatov s podatki, zapisanimi med strjevanjem. DMA testiranje omogoča dobro razumevanje temperature steklenega prehoda (Tg) polimerov in podoben Tg bi pokazal podobno stopnjo strjevanja. Testiranje upogibanja je bilo izbrano kot enostaven način indukcije nateznih, tlačnih in strižnih sil v vzorce in bi pokazalo prispevek strjevanja k večnamenskim obremenitvam. Večina preskusov matričnega ocenjevanja v kompozitih je do neke mere subjektivna in jih ni mogoče v celoti meriti glede na rezultate testa, zato je podobnost v metodi osnovno sredstvo, s katerim je mogoče primerjati.

Metoda

Predlagana preskusna pot bi pokazala, kakšne so primerjave med IR-utrjevanjem in konvektivnim utrjevanjem in s tem pridobljenimi lastnostmi materiala. Metoda bi skušala samo zagotoviti osnovno primerjavo in že na začetku se je razumelo, da analiza ne bo izčrpna - zgolj sredstvo, s katerim bi lahko začeli informirano razpravo. Izvedena metoda je bila:

- Laminat dve plošči iz ogljikovih vlaken / epoksi

- Očistite eno ploščo z IR

- Očistite eno ploščo s pomočjo konvekcijske toplote

- Vodni curek je rezal primerke

- Izvedite testiranje dinamične mehanske analize (DMA)

- Izvedite fleksibilno testiranje

- Analizirajte rezultate

Priprava laminata

Tooling

Ker fizični preskusi zahtevajo ravne vzorce, je bil izdelan raven panel z obema metodama in istim orodjem. Za testiranje je bila uporabljena plošča Invar debeline 12 mm, katere cilj je bilo kopiranje materialov, ki se uporabljajo v vesoljski industriji. Na sliki 2.1 je prikazano orodje invar pred lameliranjem.

Material

V tej študiji smo želeli analizirati uporabo IR-strjevanja v primerjavi s konvektivnim strjevanjem.

Cilj te študije je bil dokazati, da lahko IR-strjevanje ponudi potencialne izboljšave pri predelavi kompozitov visoke vrednosti v primerjavi s konvektivnim ogrevanjem. Predhodne prednastavitve so bile zunaj avtoklavnega (OOA) ciljane, saj bo aplikacija to najverjetneje koristila.

Številni običajni prednastavki OOA so bili v ožjem seznamu kot potencialni materiali, ki jih je treba uporabiti za preskusni program, kot je poudarjeno v preglednici 2.1 Ta tabela ni izčrpna, vendar prikazuje vzorec prednapadnih materialov z višjo temperaturo, ki so na voljo za OOA aplikacije.

| Proizvajalec | Izdelek | Temperatura najvišje temperature C ° ° C |

|---|---|---|

| Tencate | E760 | 180 |

| Tencate | E750 | 180 |

| PRF | RP549 | 159 |

| Gurit | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

Za aplikacije OOA je na voljo več 120 ° C utrjevalnih sistemov, vendar je število dostopnih sistemov pred predgonom, ki strdijo pri 180 ° C, močno zmanjšano. Takšne prednastavitve so ponavadi rezervirane za vesoljske aplikacije in imajo posledično razpoložljivost in najmanjše količine naročil, kar pomeni, da so številne neprimerne za manjše preizkušanje. Predpostavljeno je bilo, da bi bila 180 ° C zahtevnejša temperatura za doseganje enakomernosti temperature s komponentami od 120 ° C in tako, če je mogoče dokazati dobro izenačenje temperatur pri tej vrednosti, bi bile nižje temperature še bolj naravnost naprej. (Dejansko je 120 ° C strjevanje testirano in dokazano izjemno natančno z uporabo IR ogrevanja, podobno kot metode, opisane v tem poročilu.)

Cytec MTM 44-1 je bil izbran za predhodni postopek tega projekta zaradi svoje visokozmogljive narave in značilnih vesoljskih aplikacij. Poleg tega je Cytec v okviru projekta ponudil vzorčni material prek Kemfast PASS in Ceramicx hvaležen za to radodarnost. Predhodna predgrupa je bila dobavljena v dvojnem tkanju pri 285 g / m2.

Postavitev in odstranjevanje prostornine

Vsak sloj predlaganih laminatov je bil razrezan dimenzije 250 mm x 130 mm in postavljen na orodje.

Na orodje so bile najprej postavljene 2 plošče, nato pa je sledil 30-minutni razplet. Sledilo je še pet dodatnih točk, nato pa je sledil 5-minutni razplet. Preostalih 30 slojev smo nato položili (prevrnili, da bi ohranili uravnotežen laminat) in končno 7-minutno razgrnitev izvedli pred končnim pakiranjem in strjevanjem.

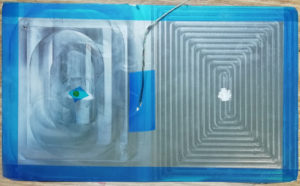

Vrečna postavitev

Zaporedje vakuumskih vrečk je bilo določeno za povečanje učinkovitosti IR-očesanja. Ker je IR usmerjena energija, izgube nastanejo, kadar kateri koli predmet postavimo med vir toplote in ciljni material. Zato nastanejo izgube zaradi vakuumskih vrečk, filmov, ki se sproščajo, luščil, tkanin za dihanje itd. In to res velja za vsako metodo strjevanja, saj takšni materiali delujejo kot izolatorji ciljne smole. Ceramicx ima obsežne podatke o izolativnih učinkih vsakega materiala, ki se uporablja pri predelavi kompozitov, vključno z razlikami v proizvajalcu, barvi izdelka, temperaturni toleranci itd. Posledično je bilo odločeno, da bo postavitev uporabila robno dihanje samo s sprostitvenim filmom in vakuumom vrečka nameščena med vročino in prednastavitvijo. Priročno je, da v tem primeru proizvajalca pred prednastavitvijo priporoča tudi neperforiran film za sproščanje, vendar to ni vedno tako.

Laminat je bil zapečaten s tesnilnim trakom, prevlečenim s sprostitvenim filmom, ki deluje kot robnik, ki obdaja prednapetost, kot priporoča proizvajalec pred predoziranjem. Peel-sloj, ki deluje kot robni dihalni medij, je prekriven laminiran za 5 mm in je bil prek dihalne tkanine povezan z vakuumskim izvorom.

Uporabljeni materiali so bili:

• Vreča za sesanje - Vac Inovacija VACleaseR1.2

• Ne perforirana folija - Vac Innovation VACleaseR1.2 • Tkanina za dihanje - Vac Innovation VACB4 poliester

• Peel-sloj - najlon

• Tesnilni trak - Vac Innovation VACsealY-40

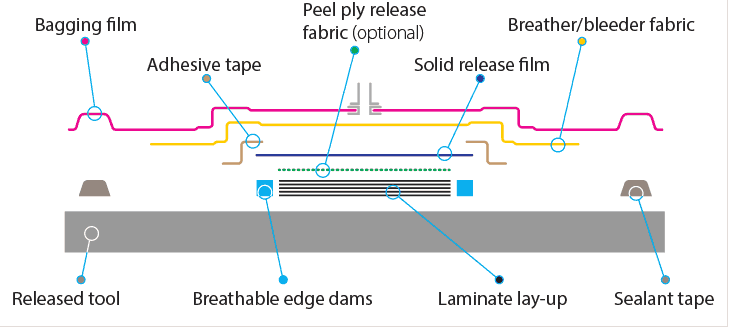

Oblika vakuumskih vrečk je bila izdelana, kot je priporočeno v proizvajalčevem tehničnem listu proizvajalca, katerega izvleček je prikazan na sliki 2.2. Za obe metodi smo to ponovili.

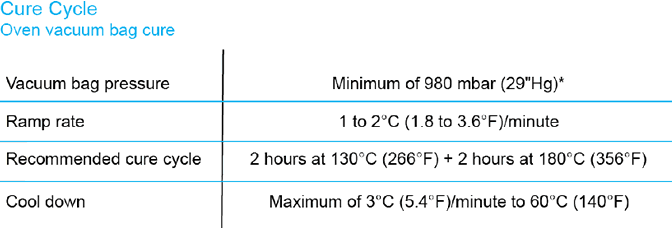

Urnik zdravljenja

Načrtovani načrt zdravljenja MTM 44-1 je razviden iz tabele 2.2. Vidimo, da je priporočena hitrost rampe 1-2 ° C na minuto. 1.5 ° C na minuto je bila zato izbrana kot srednja vrednost v tem območju.

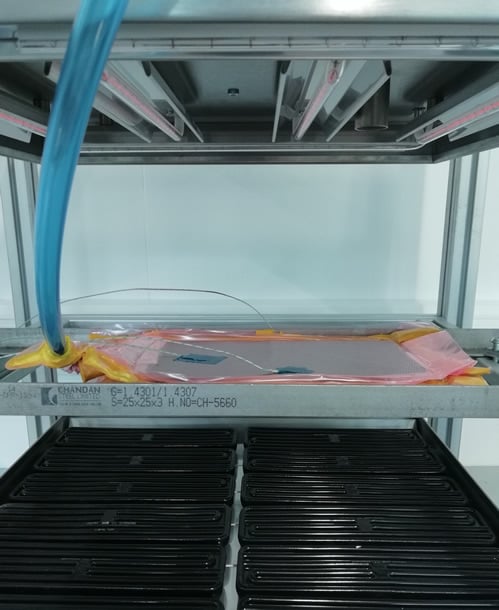

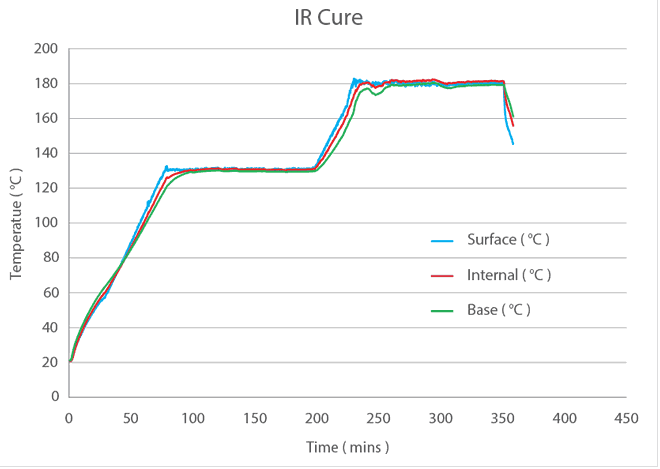

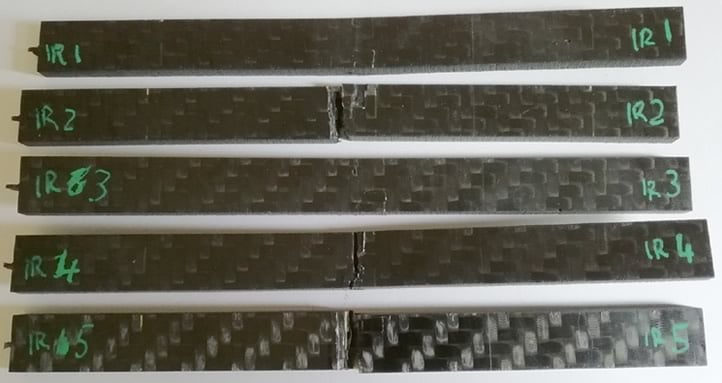

Utrjevanje nastavitev

Pri pripravi IR-vzorcev je bila uporabljena kombinacija votlih keramičnih elementov in kremenčevih halogenskih cevi za zagotovitev optimalne izravnave temperature skozi vzorec iz ogljikovih vlaken, kot je prikazano na sliki 2.3. Natančne podrobnosti tega načrta strjevanja ostajajo intelektualna lastnina Ceramicxa in zato niso razkrite; vendar grafični izhodi zabeleženih temperatur lahko vidimo na sliki 3.1.

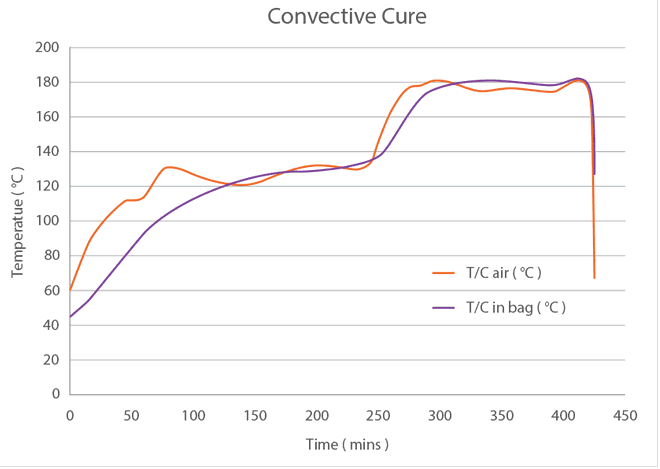

Konvektivni vzorec smo utrdili v majhni konvekcijski peči na univerzi Ulster, grafični izhodi pa so prikazani na sliki 3.2. (p7)

Rezultati

Rezultati, dobljeni med preiskavo, so podrobno opisani v tem razdelku. Rezultati so predstavljeni v postopku strjevanja v oddelku 3.1, dinamični mehanski analizi (DMA) v razdelku 3.2 in upogibnem testiranju v razdelku 3.3.

utrjevanje

Na sliki 3.1 je prikazan profil strjevanja, povezan z IR ploščo, na sliki 3.2 pa posnetki iz konvekcijske peči.

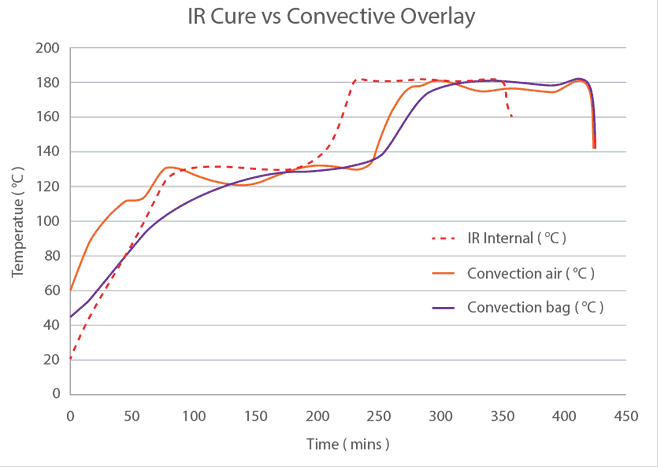

Slika 3.3 prekriva IR temperature (Notranji kot približno povprečje obeh odčitkov) s konvektivnimi temperaturami. Jasno lahko opazimo, da so v konvekcijskem vzorcu velike razlike v odčitkih zaradi posredne uporabe toplote v primerjavi z IR.

DMA testiranje

Dinamična mehanska analiza (DMA) se redno uporablja za opis profila polimerov, ki so izpostavljeni toploti in obremenitvam.

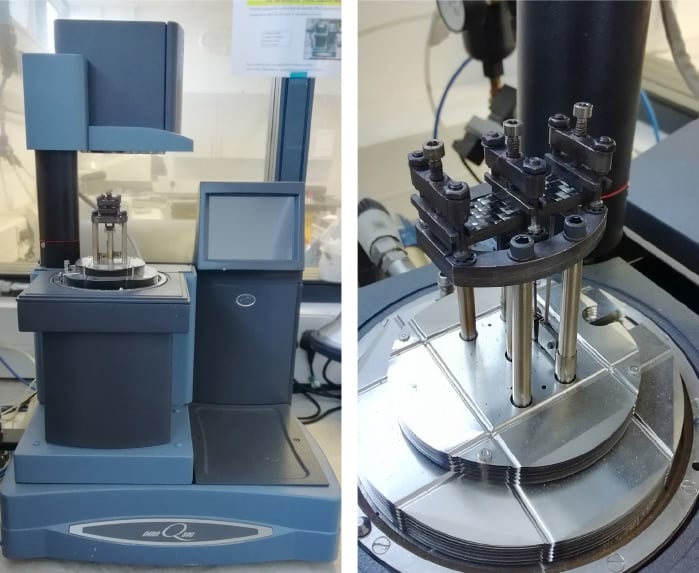

Preizkus je bil izveden v skladu z ASTM D7028-07 „Temperatura steklenega prehoda (DMA Tg) polimernih matričnih kompozitov z dinamično mehansko analizo (DMA). Uporabljeni stroj je bil TA Instruments Q800, kot je razvidno iz slike 3.4. V tabeli 3.1 so predstavljeni ključni preskusni pogoji, opravljeni na TA Instruments Q800 DMA Machine.

| stroj | TA instrumenti Q800 |

| način | DMA več frekvenc - sev |

| Test | Temp Rampa / Freq Sweep |

| Clamp | Dvojni konzolni stroj |

| amplitude | 15 μm |

| Čas namakanja | 5 min |

| Končna temperatura | 250 ° C |

| Stopnja rampe | 5 ° C / min |

| frekvenca | single |

| frekvenca | 1 Hz |

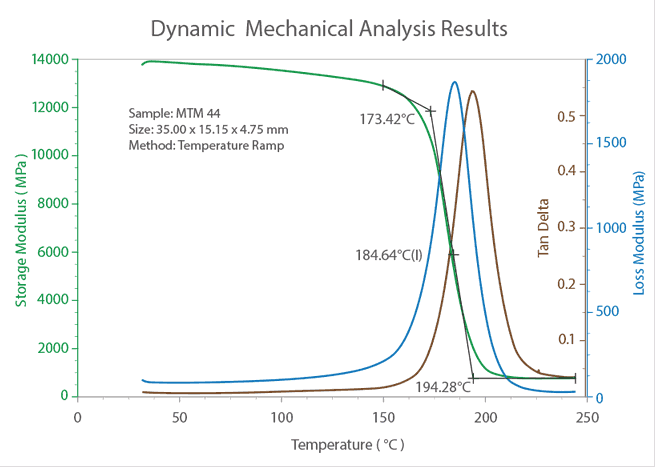

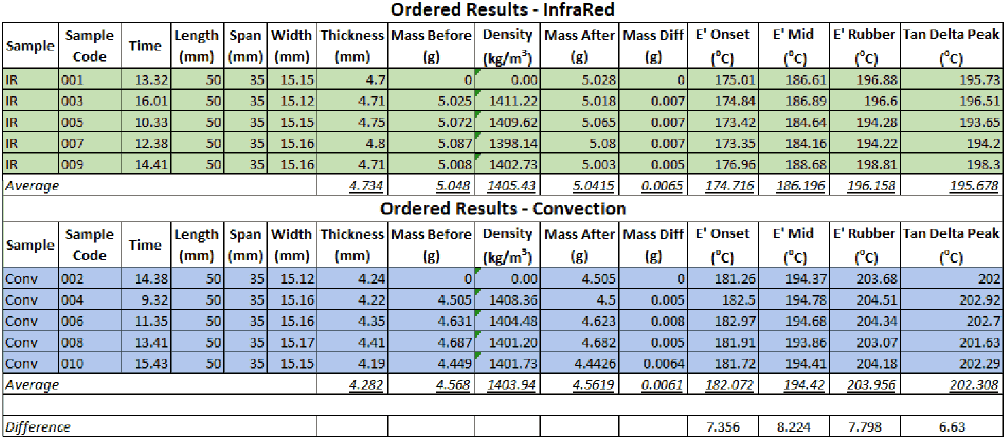

Slika 3.5 prikazuje grafični izid značilnih DMA rezultatov, kjer je krivulja modula shranjevanja (E ') lahko vidna zeleno, modul izgube v modri in Tan del v rdeči. V tabeli 3.2 so nato prikazani numerični izhodi iz analize s Tg številkami, navedenimi iz pomnilniškega modula vklopa in Tan Delta vrha.

Testiranje upogibanja

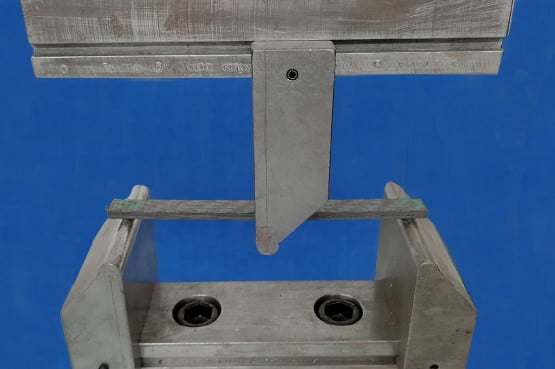

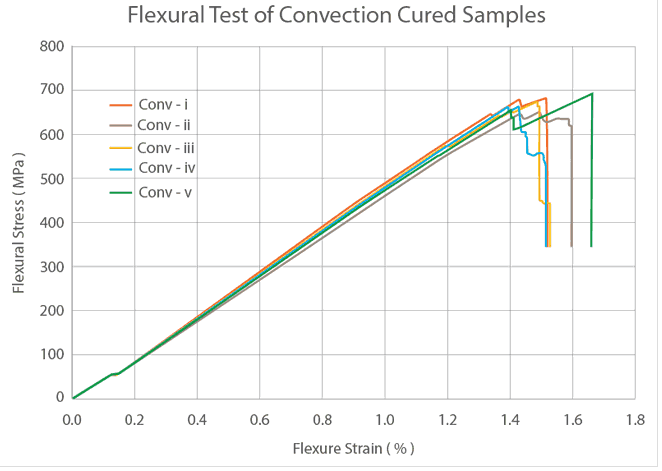

3 točkovno upogibanje (3PB) v skladu s standardno preskusno metodo ASTM D7264 „Prožna upogibna lastnost polimernih matričnih kompozitnih materialov“ je bilo izvedeno za določitev ključnih fizikalnih lastnosti utrjenih vzorcev. Testiranje je bilo izvedeno na univerzi Ulster z uporabo Instron 5500R. Primer nastavitve pred preskušanjem je prikazan na sliki 3.6.

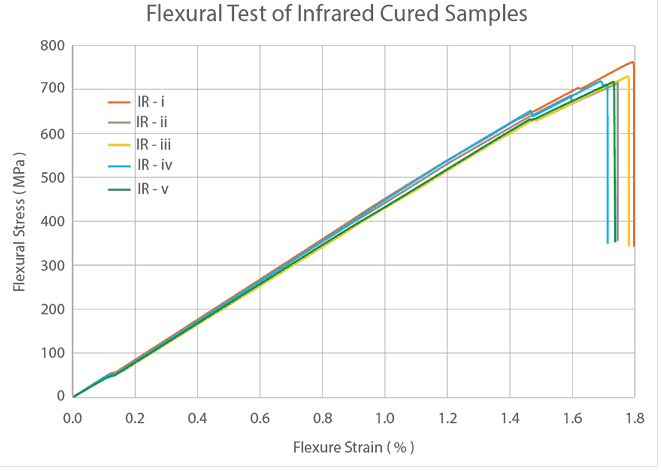

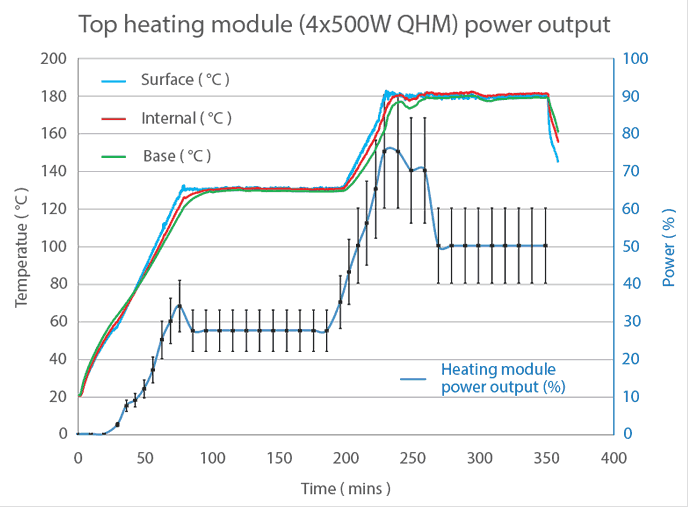

Podatki, pridobljeni iz 5 vzorcev konvektivnih ukrivljenih kompozitov in 5 vzorcev strjenega IR kompozita, so bili zbrani v krivulji napetosti in napetosti, ki jih lahko vidimo na slikah 3.2 in 3.3. (p7)

Po analizi smo podatke filtrirali, da smo izračunali modul z ravnega dela krivulje Stres - Deformacija. Nagib krivulje je bil izvlečen med 150MPa in 500MPa. Tabela 3.1 prikazuje modul in upogibni stres za obe metodi.

Pomembno je opozoriti, da so obstajale majhne razlike med osebki, ki bi lahko bili vzrok za ta odstopanja in so podrobneje obravnavani v oddelku 4.0.

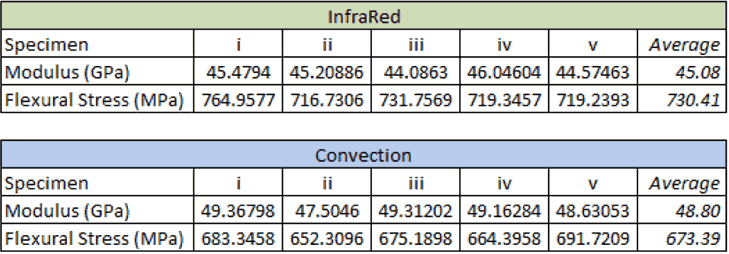

Razbite primerke lahko vidimo na sliki 3.9.

Razprava

Natančnost toplotnega profila

Iz slike 3.3 je razvidno, da so bile v shemih strjevanja opazne razlike, ki so nedvomno vodile do razlik v fizikalnih lastnostih. Na primer, konvektivni vzorec je ostal v sušilniku 70 minut dlje od vzorca IR in ima očitne učinke na ne le skupni čas obdelave, temveč tudi na lastnosti, kot so volumski delež vlaken (FVF) in Tg. Poleg tega je bil na konvektivnem vzorcu termoelement nameščen znotraj vrečke ob strani orodja in ga je morda lahko rahlo izoliral dihalec, kar vodi do višjih temperatur (npr. Pri 180 ° C) nekoliko dlje od podatkov kaže - spet bi to lahko vplivalo na vrednosti, kot je Tg.

Konvekcija kot metoda Fit & Forget

Inženirji navadno označujejo konvekcijske peči kot tehnologijo "prilega in pozabi", kjer je mogoče učinkovito strjevati katero koli smolo. Čeprav to do neke mere drži, je zelo jasno, da predvideni profil strjevanja ni enak profilu očesne površine, kot je razvidno iz slike 3.3 IR očesanje je pokazalo zelo dobro natančnost pri nadzoru temperatur pod laminatom (tj. na orodju), na sredini laminata in na zgornji površini. Impresivno je bilo to s hitro nastavitvijo in zagotovo prispeva k odpravljanju iluzije, da se kompozitne komponente zlahka strdijo v konvekcijski peči.

Nedvomno bi se lahko zmanjšale razlike v konvekcijski peči in vzpostavili bolj reprezentativen profil strjevanja, vendar bi še vedno obstajali odmiki, ki bi jih bilo mogoče programirati, in občutno zaostajati v primerjavi z strjevanjem IR. IR strjevanje se odziva na te odstopanja veliko hitreje, saj gre za način neposrednega segrevanja, s čimer se zmanjša skupni čas obdelave in porabljena energija.

Pomembno je tudi opozoriti, da je mogoče z IR doseči bistveno hitrejše hitrosti segrevanja kot s konvekcijo in so v tej študiji omejene s priporočeno hitrostjo za odstranjevanje praznin proizvajalca pred predobravnavo. Ceramicx ima podatke o stopnjah segrevanja različnih materialov za vesoljsko orodje in je za ta sistem smole večji od priporočenih stopenj.

Eksotermno

Nadzor nad eksotermo je še en potencialno uporaben atribut uporabe IR pri strjevanju kompozitov. Pri uporabi pirometrov na površini kompozita za nadziranje temperatur strjevanja lahko kvarčni halogenski grelniki hitro izklopijo ali omejijo moč, če eksoterm smole zviša temperaturo strjevanja nad priporočeno shemo strjevanja. To bi bilo bistveno hitrejše od kakršnega koli znižanja temperature, ki bi ga bilo mogoče doseči s konvekcijsko pečjo, vendar učinek v tem testu ni znan.

Vsebnost smole

Po strjevanju obeh plošč je bilo mogoče jasno videti, da je bilo iz vzorca, strjenega v konvekcijski pečici, odvzetega preveč smole, kljub temu, da sta oba laminata odstranjena in v vrečah na enak način, s trdnim filmom za sproščanje in nadzorovanim robom, ki diha z uporabo lupine -dahni in izdihni. Nastali suši laminat iz konvekcijske peči je verjetno posledica različnih karakteristik pretoka med fazo segrevanja strjevanja. Čeprav pogovori s proizvajalcem pred predgonom niso bili opravljeni, je verjetno, da je pretok smole kritičen med fazo segrevanja do 130 ° C pred 2-urnim bivanjem pri tej temperaturi. Slab nadzor konvekcijske peči je oviral sposobnost nadzora smole v obeh laminatih in s tem tudi višjo stopnjo poroznosti, prikazano na sliki 4.1.

DMA in temperatura stekla

Primerjava Tg v vzorcih IR in konvekcije

Povprečni Tg, dosežen z IR vzorci, je bil 175 ° C in 182 ° C s konvekcijskimi vzorci. Čeprav lahko nižji Tg v tem poskusu kaže na nepopolno ozdravitev, je glede na izmerjene temperature znotraj IR-ja zelo malo verjetno. Zato je mogoče z gotovostjo trditi, da je ta razlika posledica podaljšanega časa strjevanja v pečici, povezanega s konvektivnim vzorcem in temperaturami spiranja znotraj njega. Kot je navedeno v oddelku 4.1, je bil čas strjevanja konvekcijskega vzorca 70 minut daljši od IR in znano je, da na Tg vplivajo temperatura in čas strjevanja pri tej temperaturi strjevanja, zato je mogoče jasno upoštevati razliko 7 ° C. Poleg tega bi kratek čas med rezanjem z vodnim curkom in potencialno inherentno stopnjo vlage zlahka povzročil nihanje v vzorcih. Običajno bi za vzorce uporabili 48-urni postopek sušenja, vendar se za te vzorce ne izvaja, kot je opisano v 4.3.2.

Razlika v izmerjenem Tg in podatkovnem listu Tg

Podatkovni list MTM 44-1 določa, da je suhi Tg pri E 'Onsetu 190 ° C, iz pogovorov s Cytecom pa je bilo to posebno serijo 194 ° C. Vzorci, utrjeni v tem eksperimentalnem poročilu, so dosegli povprečno 175 ° C (IR) in 182 ° C (konvekcija), kar je še vedno nižje od referenčnih 190 ° C. Kljub temu se to ne šteje za problem, saj je znano, da veliko dejavnikov vpliva na temperaturo steklenega prehoda v DMA testiranju. Razume se, da referenčna metoda Cytec SACMA SRM 18R-94 za analizo DMA, ki naj bi predlagala hitrost ogrevanja 5 ° C / min - tudi stopnja ogrevanja, uporabljena v tej metodi. Zato se lahko primarne razlike pojavijo zaradi pomanjkanja kondicioniranja vzorcev. Vzorci niso bili pogojeni, kot je bilo že omenjeno, saj gre predvsem za primerjalno študijo. Običajno lahko to traja 48 ur v vročem, suhem okolju, splošno znano pa je, da lahko vlaga zniža Tg kompozitov. Pri vseh vzorcih po preskušanju smo opazili majhno razliko v masi (približno 0.12 - 0.15%) in ni jasno, ali bi se to tako spremenilo od navedene vrednosti podatkovnega lista.

Razlike v testiranju DMA

Upoštevati je treba vse opazne opustitve postopka, zahtevane za ASTM D7028, zato je pomembno prepoznati odstopanje od oddelka 10, "Kondicioniranje" vzorcev. Priporočeni postopek je, da se pripravi do 48 ur, nato vzorce zatesnite v posodi, ki je odporna proti vlagi. Ker je bil cilj te analize zagotoviti primerjalne rezultate namesto absolutnih rezultatov, se to ni zdelo potrebno. Vzorce smo rezali z vodnim curkom, ročno posušili in nato pustili 3 ure sušiti na vročem sončnem prostoru. Vzorce smo pred in po preskusih, kot je priporočeno, stehtali, nato pa je bil vzorec iz vsake serije testiran na spremenjen način, tako da bi bili med rezultati enaki morebitni učinki vlage iz okolice. Pred preskušanjem vzorcev in po njem je bila opažena razlika 0.006 g, vendar je bila ta sprememba uporabljena v kratkem časovnem obdobju, v nasprotju s 48-urno priporočeno kondicioniranje.

Testiranje upogibanja

Iz preglednice 3.1 je razvidno, da obstajajo razlike v modulu in jakosti med obema serijama vzorcev. Modul je v konvektivnih vzorcih v povprečju višji za 3.8 GPa. Čeprav to še ni treba potrditi pri dobavitelju materiala, je to verjetno posledica daljšega časa pri visokih temperaturah, kot je razloženo v oddelku 4.3.

Splošno je znano, da lahko stopnje poroznosti pomembno vplivajo na delovanje kompozitnih materialov, zlasti tistih, ki prevladujejo z matrico / zunaj osi, kot je upogibni preskus, (čeprav bi učinke lahko omejili uporabljeni tkani material). Zato bodo verjetno višje stopnje poroznosti prispevale k manjši trdnosti konvektivnih vzorcev s povprečnim zmanjšanjem 57MPa.

Glede na vse te vidike so razlike med vzorci verjetno minimalne ali pa ne obstajajo, če bi bila opravljena natančna primerjava, pri čemer so stopnje ogrevanja komponent enake.

Razlike pri testiranju upogibanja

Med preskušanjem obeh serij od razpona je prišlo do majhnih sprememb: razmerje debeline 32 konvektivnih vzorcev do 30.8 za IR vzorce. To bi pomenilo majhno zmanjšanje upogibne trdnosti za vzorce IR, vendar je učinek majhen, upogibna trdnost za IR vzorce pa bi še vedno ostala občutno večja. Dejansko je višja vsebnost smole v vzorcih IR povzročila večje število slemenov smole na površini in s tem potencialno večjo izmerjeno debelino (z Vernierjevimi čeljustmi) od tiste, ki je predstavljena v sušilnih konvekcijskih vzorcih. Posledica tega je, da bi lahko ta povečana debelina nekoliko upočasnila upogibno trdnost in modul (saj se izračuna pri napetosti) in ga približala konvektivnim vzorcem.

Sklepi

Zaključki te študije so:

- Primerjamo lahko lastnosti materiala med IR in konvekcijskim utrjevanjem, saj lahko v tem testu upoštevamo majhne razlike:

- Čeprav sta Tg in modul upogibanja konvektivnih vzorcev višji (povprečna 7.36 ° C in 3.72GPa), je to verjetno posledica daljšega časa pri povišani temperaturi v primerjavi z IR vzorcem in možnih nihanj vlage znotraj vzorcev.

- Čeprav je upogibna trdnost vzorcev IR večja (povprečna 57MPa), je to verjetno posledica višje stopnje praznine v primerjalnih konvekcijskih vzorcih.

- IR strjevanje je pokazalo sposobnost natančnega nadziranja temperatur znotraj laminata iz ogljikovih vlaken razreda OOA, približno 4.5 mm debeline.

- Pokazalo se je, da čiščenje s pomočjo konvekcijske pečice ni primerna in pozabljiva metoda, pri čemer programirane stopnje ogrevanja niso reprezentativne za stopnjo ogrevanja, ki jo ima del. Sposobnost IR, da se hitro odzove na nihanje temperature, zagotavlja močno izboljšano sposobnost prilagajanja temperature dela in predvideni temperaturi.

Zavrnitev odgovornosti

Te informacije temeljijo na tehničnih podatkih, za katere Ceramicx trenutno meni, da so zanesljivi. Če je pridobljeno dodatno znanje in izkušnje, je predmet revizije. Ceramicx ne odgovarja za točnost, popolnost ali uporabo katere koli tretje osebe ali rezultate razkritih informacij, naprav, izdelkov ali postopkov.