| ДОДАТНИЦИ | ДАТИЈА СТВАРАНА | ВЕРЗИЈА |

|---|---|---|

| Финдхан Страин; Цонор Невман | 18. јула 2018. | ВКСНУМКС |

Поређење употребе конвекцијског грејања и инфрацрвеног грејања ван аутоклавног очвршћивања композита од карбонских влакана

резиме

Овај рад описује систематско истраживање поређења традиционалне конвекцијске пећи и нове инфрацрвене (ИЦ) инсталације за грејање када се примењује на очвршћавање аутоклавног угљеничног влакна / епоксидног ламината. Излечене су две плоче од карбонских влакана из ваздухопловног простора, једна је користила ИЦ грејање и једна са конвекцијском пећницом. Профил очвршћивања ИР придржава се предвиђеног распореда очвршћавања много тачније од конвекцијског очвршћавања са добром контролом температуре кроз дебљину, показујући да стандардни поступак очвршћавања конвекцијске пећи није прикладан и заборавите поступак као што се обично верује. Узорци су исечени воденим млазом и процењени помоћу динамичке механичке анализе и флексибилног испитивања како би се направиле поређења у физичким својствима. Откривено је да су температура стакла и модул савијања узорка конвекцијског очврснућа виши (средња вредност од 7.36 ° Ц и 3.72 ГПа): предлаже се да је то због продуженог времена стврдњавања конвекцијском методом (додатних 70 минута) и потенцијално због промене влаге у узорцима током испитивања. Чврстоћа савијања ИР узорака била је 57МПа већа (средња) због високих нивоа порозности у конвекцијском узорку, опет због дужег периода ниске вискозности смоле повезане са лошом контролом у конвекцијској пећи. Тако је ИР показао врло добру способност тачне контроле очвршћивања композита од угљеничних влакана.

Церамицк би се захвалио Кемфаст ПАСС-у и Цитец-у на пружању материјала за овај тест.

увод

Потреба да се одмакне од широко документованих недостатака употребе аутоклава за очвршћивање композитних смола показала је повећан фокус на аутоклавним (ООА) методама и материјалима, посебно у ваздухопловном сектору последњих година. До данас, већина ООА система смола користи неки облик конвекцијске пећи за очвршћивање и постизање потребних својстава материјала. Илузија таквог приступа је да је то „фит анд Форгот“ техника где се жељена брзина рампе и температура стврдњавања програмира у регулатор и процес се довршава.

Многи инжењери управљају из термоелемента који заостаје, који се обично налази испод дела или подручја тежег грејања и ово очитавање разликује се значајно од температуре ваздуха, температуре на површини материјала и температура смештених по целој дебљини дела. Иако евентуална температура боравка овог заосталог термоелемента на делу може достићи планирану температуру очвршћавања, брзина загревања којем је тај део изложен знатно се разликује од програмиране стопе грејања. Ова одступања могу резултирати прекомерним / недовољним временима протока смоле што доводи до сувих ламината) или претераним / недовољним временом на температури очвршћавања. Да би се борили против тога, начини лечења често се мењају на основу дела материјала / масе, материјала / масе алата и урезивања и врећица уграђених у систем. Иако је ово сасвим прихватљиво средство за постизање доброг излечења, може бити потребан развојни период да се успоставе замеци.

Инфра црвено (ИР) очвршћавање показало је способност брзог и прецизног загревања широког спектра материјала, користећи енергију за директно загревање циљаног дела и ограничавајући енергетску неефикасност. Иако ће за ИР очвршћивање прво бити потребан неки рад на подешавању параметара поступка, хипотезирана је да се то не разликује од прецизне контроле конвекцијског очвршћивања, како је горе наведено. Ова студија је стога желела да упореди употребу конвекције и ИЦ у очвршћивању ООА угљеничних влакана / епокси ламината. Занимљиво је да се дуго сумња да ИР очвршћавање такође нуди појачану способност уклањања порозности са ламината због вибрационе природе преноса енергије када дође до материјала, али то није део опсега ове почетне истраге. Обим ове студије је да започне поређења двеју метода очвршћивања у циљу стварања почетних података о резултатима својстава материјала. Од почетка се разумело да то неће бити исцрпан распоред тестирања.

Одабир критеријума за оцењивање

Широк спектар метода потенцијално би се могао користити за процену физичких својстава произашлих из две методе очвршћивања, међутим, како је главна функција грејања да покреће умрежавање полимера, било би разумно фокусирати се на својства која доминирају смолом. Сходно томе, изабрана је динамичка механичка анализа (ДМА) и флексибилно испитивање при примарним методама физичког тестирања материјала уз накнадно упоређивање резултата са подацима евидентираним током очвршћивања. ДМА тестирање омогућава добро разумевање температуре стакла (Тг) полимера, а сличан Тг би указао на сличан степен очвршћавања. Испитивање савијањем изабрано је као једноставна метода изазивања затезних, тлачних и посмичних сила у узорке и дало би индикацију доприноса очвршћавања у оптерећењу у више модова. Већина тестова матричних евалуација у композитима су до неке мере субјективни и нису у потпуности мерљиви у односу на резултате теста, па је сличност у методи основно средство помоћу којег се може извести поређење.

Метод

Предложени пут испитивања би дао индикацију за поређење ИР очвршћивања и конвективног очвршћивања и резултирајућих својстава материјала. Метода би желела да пружи само основно упоређивање и од почетка се разумело да анализа неће бити свеобухватна - само средство којим би могла започети информисана дискусија. Предузети метод је био:

- Ламинат два карбонска / епоксидна панела

- Излечите један панел помоћу ИЦ-а

- Излечите једну плочу помоћу конвекцијске топлоте

- Узорци исечених воденим млазом

- Извршите испитивање динамичке механичке анализе (ДМА)

- Извршите флексибилно тестирање

- Анализирајте резултате

Припрема ламината

Постављање алата

Како физички тестови захтевају равне примерке, рађен је панел помоћу обе методе и истог алата. Инварска плоча дебљине 12 мм коришћена је за тестирање са циљем да се реплицирају материјали који се користе у ваздухопловној индустрији. На слици 2.1 су приказани алати за инвар прије ламинирања.

Материјал

Ова студија је желела да анализира употребу ИР очвршћивања у поређењу са конвекцијским очвршћивањем.

Циљ ове студије био је доказати да ИР сушење може понудити потенцијална побољшања у обради композита високе вредности у поређењу са конвективним грејањем. Предгрупе ван аутоклава (ООА) циљане су као апликација која ће од тога највероватније имати користи.

Неколико уобичајених ООА пред-претварача уврштено је као потенцијални материјал који ће се користити за тестни програм, како је истакнуто у Табели 2.1. Табела није исцрпна, али приказује узорак пред-претврдњавања са вишом температуром који су доступни за ООА апликације.

| Произвођач | производ | Температура макс. Очвршћавања ° Ц |

|---|---|---|

| Тенцате | ЕКСНУМКС | 180 |

| Тенцате | ЕКСНУМКС | 180 |

| ПРФ | РПКСНУМКС | 159 |

| Гурит | СЕКСНУМКС | 195 |

| Цитец | МТМ 44-1 | 180 |

За апликације ООА доступно је више 120 ° Ц очвршћавајућих система пред очвршћавањем, али знатно је смањен број лако доступних пре-прег система за учвршћивање на 180 ° Ц. Такви пре-прегови имају тенденцију да се резервишу за ваздухопловне апликације и имају последичну доступност и минималне количине наруџбе, што значи да су многи непримерени за мала испитивања. Хипотеза је била да ће 180 ° Ц бити изазовнија температура за постизање уједначености температуре кроз компоненте од 120 ° Ц, и стога, ако се добро изједначавање температура може доказати на овој вредности, онда би ниже температуре биле још равно напред. (Заиста, очвршћавање од 120 ° Ц је од тада тестирано и доказано је да је изузетно прецизно коришћењем ИЦ загревања слично методама описаним у овом извештају.)

Цитец МТМ 44-1 изабран је као предгрупа за овај пројекат због своје високе перформансе и типичних ваздухопловних апликација. Поред тога, Цитец је понудио огледни материјал пројекту преко Кемфаст ПАСС-а и Церамицк-а који су захвални на овој великодушности. Пре-прег је испоручен у керамичком ткању при 285 г / м2.

Постављање и уклањање простора

Сваки слој за предложене ламинате сече се 250 мм к 130 мм и поставља се на алат.

2 алата постављена су у почетку на алат, након чега је уследило 30 минута деблокирања. Затим је постављено 5 додатних плоча, након чега је уследило трчање у трајању од 30 минута. Преосталих 7 слојева су затим постављени (пребачени да би се одржао уравнотежени ламинат) и последњи 30-минутни завршетак је обављен пре финалног пакирања и очвршћивања.

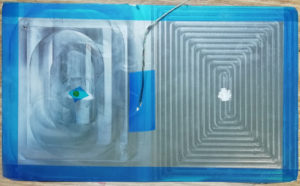

Изглед у врећама

Редослед вакуумског пакирања је дефинисан да максимизира ефикасност очвршћивања ИР. Пошто је ИР директна енергија, губици настају када се било који предмет постави између извора топлоте и циљаног материјала. Због тога настају губици услед вакуумских врећа, отпуштених филмова, слојева коже, тканина за дисање итд. И то заиста важи за било коју методу очвршћавања јер такви материјали делују као изолатори на циљану смолу. Церамицк поседује опсежне податке о изолацијским ефектима сваког материјала који се користи у обради композита, укључујући разлике у произвођачу, боји производа, температурној толеранцији, итд. Следствено томе, одлучено је да ће полагање користити ивице дисања само са отпуштајућим филмом и вакуумом кесица на месту између извора топлоте и прегријања. Повољно је да у овом случају произвођач пре-предгрупа препоручује и неперфорирани филм за ослобађање, али то није увек случај.

Ламинат је запечаћен са заптивном траком прекривеном фолијом за ослобађање која делује као ивица која окружује пре-прег, као што је препоручио произвођач пре прег. Пеел-слој који делује као ивица за дисање прекрива ламиниран 5 мм и преко ваздушне тканине је повезан са извором вакуума.

Коришћени су материјали:

• Врећица за вакуум - Вац Инноватион ВАЦлеасеР1.2

• Неперфориран филм за ослобађање - Вац Инноватион ВАЦлеасеР1.2 • Тканина за дисање - Вац Инноватион ВАЦБ4 полиестер

• Пеел-слој - најлон

• Заптивна трака - Вац Инноватион ВАЦсеалИ-40

Изглед вакуумског пакирања направљен је према препорукама у техничким подацима произвођача пре, пре чијим се екстрактом види на слици 2.2. Ово се поновило за обе методе да би се осигурала конзистентност.

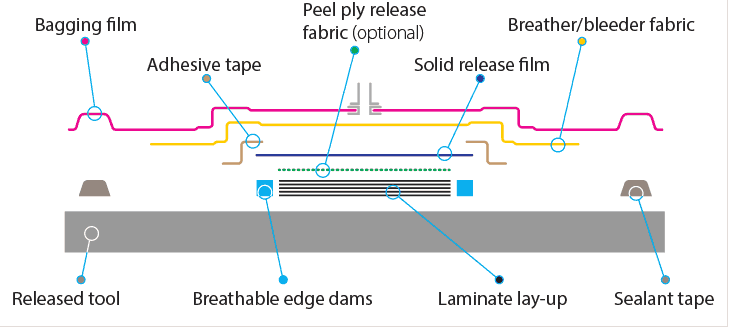

Цуре Сцхедуле

Циљани распоред лечења за МТМ 44-1 може се видети у табели 2.2. Може се видети да је препоручена брзина рампе 1-2 ° Ц у минути. 1.5 ° Ц у минути је, дакле, изабрано као средња вредност у овом распону.

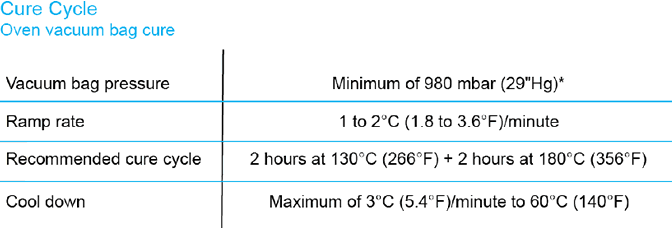

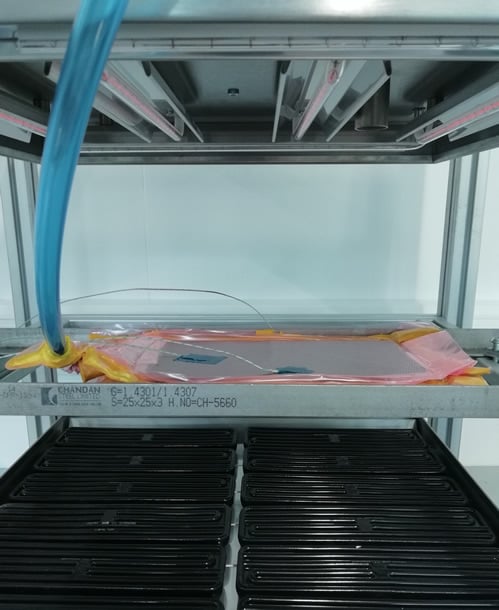

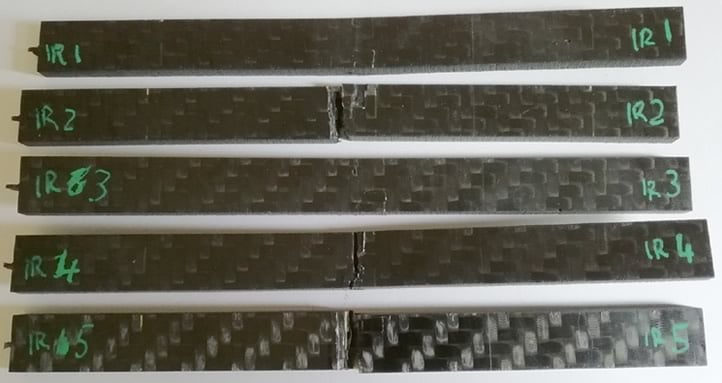

Отврдњавање постављања

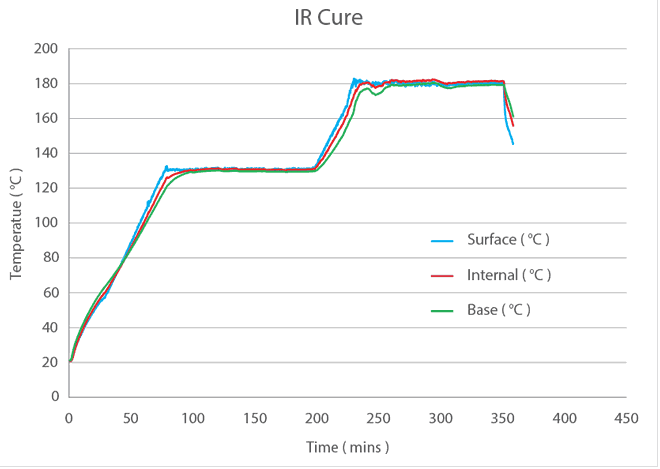

Поставка која се користи за очвршћавање ИЦ узорака користила је комбинацију шупљих керамичких елемената и кварцних халогених цеви како би се обезбедило оптимално изједначавање температуре кроз узорак од карбонских влакана, као што је приказано на слици 2.3. Тачни детаљи овог плана лечења остају интелектуално власништво компаније Церамицк и због тога се не откривају; међутим, графички резултати забиљежених температура могу се видети на слици 3.1.

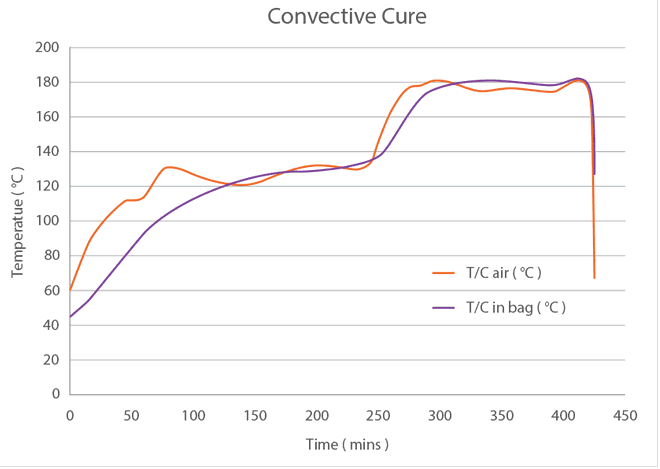

Конвективни узорак је очврснут у малој конвекцијској пећи на Универзитету Улстер, а графички излази приказани су на слици 3.2. (п7)

Резултати

Резултати добијени током истраге детаљно су изложени у овом одељку. Резултати су представљени за поступак очвршћивања у Одељку 3.1, динамичку механичку анализу (ДМА) у Одељку 3.2 и за савијање у Одељку 3.3.

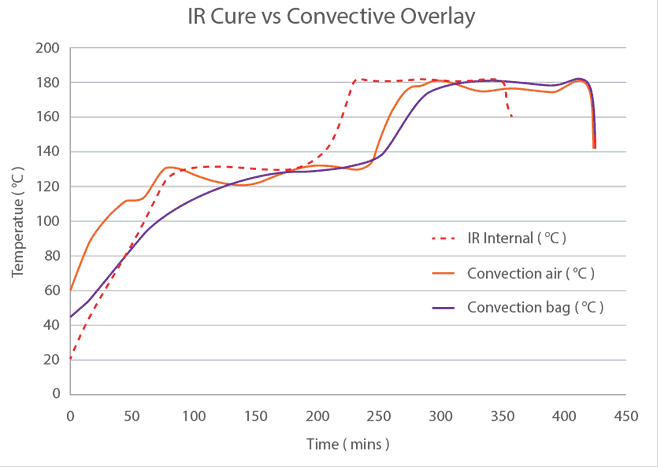

Цуринг

На слици 3.1 су приказани профили очвршћавања повезани са ИР панелом, а на слици 3.2 приказани су снимци из конвекцијске пећи.

Слика 3.3 прекрива ИР температуре (Унутрашње узете као приближни просек оба очитавања) са конвекцијским температурама. Јасно се може приметити да постоје велике разлике у очитавањима конвекцијског узорка због индиректне примене топлоте у поређењу са ИЦ.

ДМА тестирање

Динамичка механичка анализа (ДМА) тестирање се редовно користи за карактеризацију профила полимера који су изложени топлоти и оптерећењу.

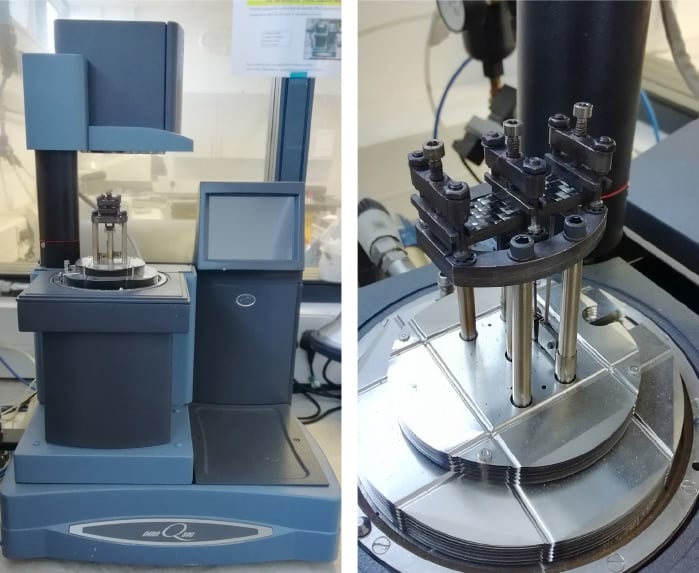

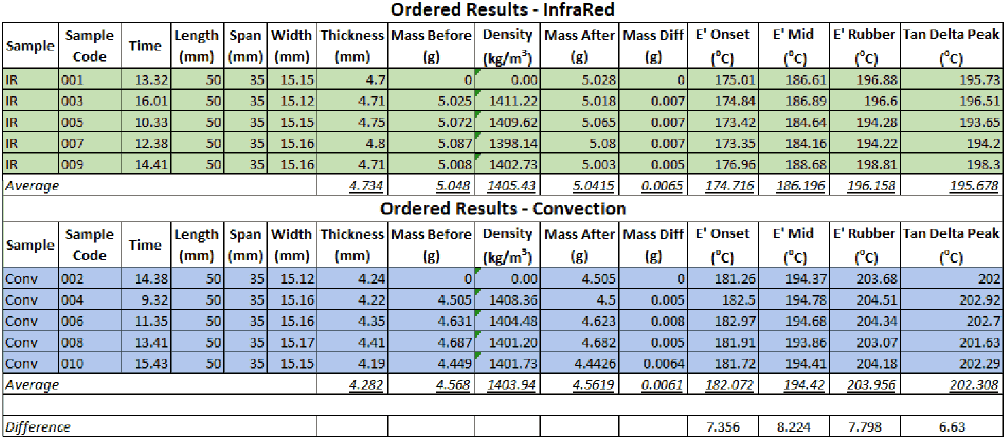

Испитивање је изведено у складу са АСТМ Д7028-07 'Температура прелазног стакла (ДМА Тг) композита полимерних матрикса динамичком механичком анализом (ДМА). Машина која се користи била је ТА Инструментс К800, као што се види на слици 3.4. Табела 3.1 приказује кључне услове тестирања предузете на ТА Инструментс К800 ДМА машини.

| Машина | ТА Инструментс К800 |

| начин | ДМА више фреквенција - сој |

| Тест | Темп Рамп / Фрек Свееп |

| стега | Дуал Цантилевер |

| Амплитуда | КСНУМКС μм |

| Време натапања | КСНУМКС мин |

| Коначна температура | КСНУМКС ° Ц |

| Стопа рампе | 5 ° Ц / мин |

| Фреквенција | Један |

| Фреквенција | КСНУМКС Хз |

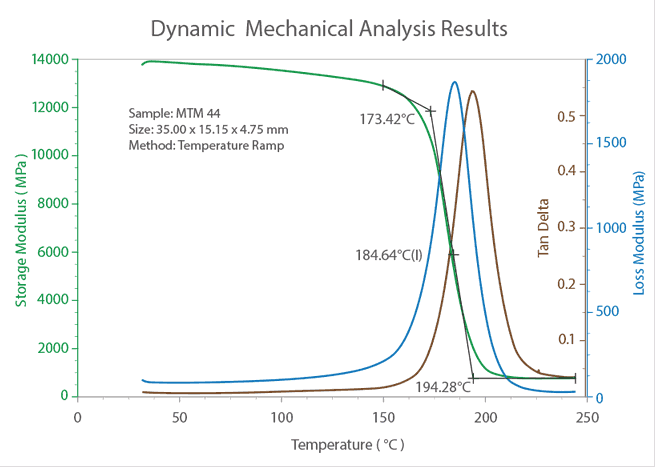

Слика 3.5 приказује графички излаз типичних ДМА резултата где се кривуља модула складиштења (Е ') може видети зеленом бојом, модул губитка у плавој и Тан делта у црвеној боји. Табела 3.2 затим приказује нумеричке излазе из анализе, са Тг цифрама наведеним из почетка складиштења модула складиштења и врха Тан делте.

Флекурално тестирање

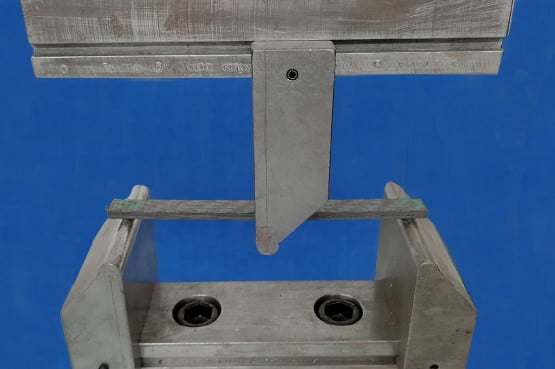

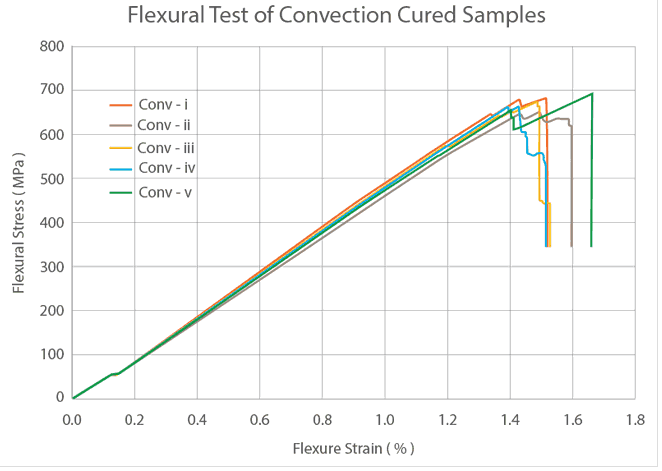

3-тачно савијање (3ПБ) према АСТМ Д7264 „Стандардној методи испитивања флексибилних својстава композитних материјала полимерног матрикса“ предузето је да би се идентификовала кључна физичка својства очвршћених својстава. Тестирање је обављено на Универзитету Улстер помоћу Инстрон 5500Р. Пример постављања пре тестирања може се видети на слици 3.6.

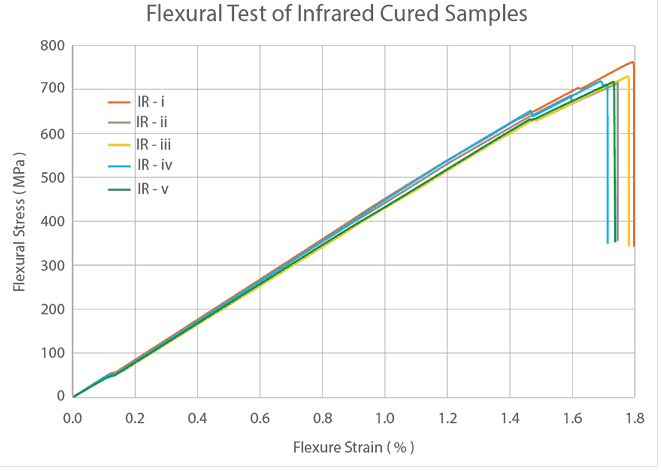

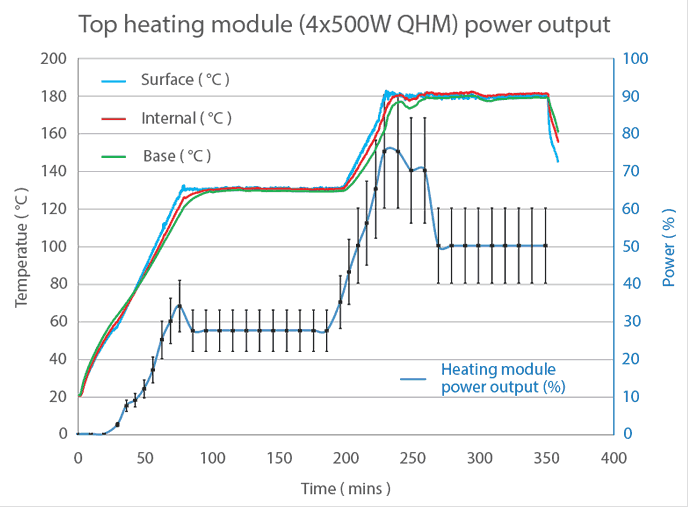

Подаци генерисани из 5 узорака конвективних уврнутих композита и 5 узорака композита стврднутих ИР-ом сакупљени су у кривуљу стрес-деформације и могу се видети на сликама 3.2 и 3.3. (п7)

Након анализе, подаци су филтрирани да би се израчунао модул из праволинијског дела кривуље Стрес - Напрезање. Нагиб кривуље је извучен између 150МПа и 500МПа. Табела 3.1 приказује Модулус и Флекурал Стрес за обе методе.

Важно је напоменути да су постојале мање разлике између узорака које би могле бити узрок тих одступања и детаљније су размотрене у Одјељку 4.0.

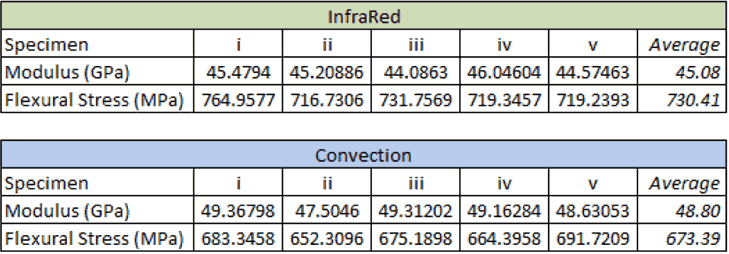

Поломљени примерци могу се видети на слици 3.9.

Дискусија

Тачност профила топлоте

На слици 3.3 може се видети да су постојале приметне разлике у распоредима лечења које су несумњиво довеле до разлика у физичким својствима. На пример, конвективни узорак остао је у рерни 70 минута дуже од ИР узорка и има очигледне ефекте на не само укупно време обраде, већ и на својства, као што су запреминска фракција влакана (ФВФ) и Тг. Надаље, на конвективном узорку, термоелемент је постављен унутар вреће са стране алата и потенцијално је могао бити мало изолиран дисањем, што доводи до виших температура (нпр. На 180 ° Ц) нешто дуже од података означава - опет ово може утицати на вредности попут Тг.

Конвекција као метода уклапања и заборава

Инжењери имају тенденцију да етикете конвекционих пећи означе технологијом „фит и заборави“ где се било која смола може ефикасно очврснути. Иако је то у одређеној мери тачно, врло је јасно да предвиђени профил очвршћавања није исти као профил очвршћавања који има овај део, као што се види на слици 3.3. ИР очвршћавање је показало врло добру тачност у контроли температуре испод ламината (тј. на алату), у средини ламината и на горњој површини. Импресивно, ово је било брзо постављање и свакако доприноси уклањању илузије да се композитне компоненте могу лако очистити у конвекцијској пећи.

Несумњиво, варијације у конвекцијској пећи могу се сузити и успоставити репрезентативнији профил очвршћавања, али и даље ће постојати одступања која се програмирају у знатном заостатку у поређењу са ИР очвршћивањем. ИЦ очвршћивање има много бржи одговор на ове варијанте, јер је то метода директног загревања, смањујући на тај начин укупно време обраде и потрошену енергију.

Такође је важно напоменути да се значајно брже брзине загревања могу постићи ИР-ом него конвекцијом и ограничене су у овој студији препорученом стопом уклањања празнина од стране произвођача пре преге. Церамицк има податке о стопама загревања разних материјала за ваздухопловне алате и реда су веће од препоручених за овај систем смола.

Екотхерм

Контрола егзотерме је још један потенцијално користан атрибут употребе ИР-а у очвршћивању композита. Када користите пирометере на површини композита за контролу температуре очвршћавања, кварцни халоген грејачи могу брзо искључити или ограничити снагу у случају да егзотерма смоле повећава температуру очвршћавања изнад препорученог плана очвршћивања. Ово би било знатно брже од било каквог снижавања температуре које би се могло постићи помоћу конвекцијске пећи, али ефекат није познат у овом тесту.

Садржај смоле

Након стврдњавања оба панела, могло се јасно видети да је из узорка очврснутог у конвекцијској пећи извучено превише смоле, упркос томе што су оба ламината истоварна и упакована на исти начин, са чврстим отпуштајућим филмом и дисањем са контролираним ивицама - само и дисати. Добијени суши ламинат из конвекцијске пећи вероватно је последица различитих карактеристика протока током фазе загревања очвршћавања. Иако разговори са произвођачем пре прега нису започети, вероватно је да је проток смоле критичан током фазе загревања до 130 ° Ц пре 2 сата задржавања на овој температури. Лоша контрола конвекцијске пећи ометала је способност контроле смоле у оба ламината и самим тим веће нивое порозности приказане на слици 4.1.

ДМА и температура преласка стакла

Поређење Тг у узорцима ИР и конвекције

Просечан Тг постигнут ИР узорцима био је 175 ° Ц и 182 ° Ц са конвекцијским узорцима. Иако нижи Тг у овом експерименту може указивати на непотпуно излечење, мало је вероватно с обзиром на измерене температуре унутар ИР подешавања. Стога се са поуздањем може рећи да је та разлика последица продуженог времена стврдњавања у пећници повезаног са конвективним узорком и температурама вршења унутар њега. Као што је наведено у Одељку 4.1, време стврдњавања конвекцијског узорка било је 70 минута дуже од ИР и познато је да на Тг утичу температура стврдњавања и време на тој температури очвршћавања, па се разлика од 7 ° Ц може јасно објаснити. Поред тога, кратко време између резања млазом воде и потенцијално инхерентних нивоа влаге лако би могло да објасни варијације у узорцима. Типично би се за узорке користио 48-сатни поступак сушења, али то се није предузимало за ове узорке, као што је описано у 4.3.2.

Разлика измереног Тг и податковног листа Тг

МТМ 44-1 лист са подацима предвиђа да је суви Тг на Е 'Онсет-у 190 ° Ц, а из разговора са Цитецом-ом, та се партија разумела на 194 ° Ц. Узорци излечени у овом експерименталном извештају постигли су просечно 175 ° Ц (ИР) и 182 ° Ц (конвекција) што је још увек ниже од референтних 190 ° Ц. Без обзира на то, то се не сматра проблемом, јер је познато да многи фактори утичу на температуру стакла током ДМА испитивања. Подразумева се да Цитец референтна САЦМА СРМ 18Р-94 метода за ДМА анализу за коју се подразумева да сугерира брзину загревања од 5 ° Ц / мин - брзина загревања која се такође користи у оквиру ове методе. Стога су примарне разлике могле произаћи из недостатка кондиционирања узорака. Узорци нису условљени као што је раније речено, јер је ово пре свега упоредна студија. Обично то може трајати 48 сати у врућем и сувом окружењу и опште је познато да влага може снизити Тг композита. Мала разлика у маси примећена је у свим узорцима након испитивања (отприлике 0.12 - 0.15%) и нејасно је да ли би то имало тако значајну промену у односу на наведену вредност података.

Разлике у тестирању ДМА

Треба уочити све значајне пропусте у поступку потребном за АСТМ Д7028, па је важно препознати одступање од одељка 10, „Кондиционирање“ узорака. Препоручени поступак је да се кондиционира до 48 сати, а затим се узорци запечате у посуду отпорну на влагу. Како је циљ ове анализе био да пружи упоредне резултате уместо апсолутних резултата, то се није сматрало неопходним. Узорци су исечени воденим млазом, сушени руком и потом остављени да се осуше на врућем сунчаном месту током 3 сата. Узорци су одмерени пре и после испитивања како је препоручено, а затим је узорак из сваке серије тестиран на изменљив начин, тако да би се у резултатима делили било какви утицаји влаге из окружења. Примећена је разлика од 0.006 г пре и након испитивања узорака, али ова варијација је примењена током кратког временског периода, за разлику од препорученог кондиционирања од 48 сати.

Флекурално тестирање

Из табеле 3.1 може се видети да постоје разлике у модулу и јачини између обе групе узорака. Модул је виши код конвективних узорака у просеку за 3.8ГПа. Иако то још увек није потврђено код добављача материјала, вероватно је то због продуженог времена на високим температурама како је дискутовано у Одељку 4.3.

Опште је познато да нивои порозности могу имати значајан утицај на перформансе композитних материјала, посебно оних својстава у којима доминира матрица / офф-оса, као што је испитивање савијањем (мада ефекти могу бити ограничени кориштеним тканим материјалом). Због тога ће већи нивои порозности вероватно допринети слабијој чврстоћи конвективних узорака са просечним смањењем од 57МПа.

Узимајући у обзир све ове аспекте, разлике између узорака ће вероватно бити минималне или непостојеће ако се изврши тачно поређење, при чему су стопе грејања компонената идентичне.

Разлике у испитивању савијања

Дошло је до малих промена у распону подршке током испитивања обе групе са распона: однос дебљине 32 за конвективне узорке до 30.8 за ИР узорке. То би резултирало малим смањењем чврстоће на савијање за ИР узорке, али ефекат је мали, а чврстоћа савијања за ИР узорке би и даље била знатно већа. Заиста, већи садржај смоле у ИР узорцима довео је до већег броја смоле на површини и на тај начин потенцијално веће измерене дебљине (са Верниеровим калибарима) од оне представљене у сувим конвекцијским узорцима. Као резултат, ова повећана дебљина може мало да смањи снагу и модул савијања (јер је квадрат у прорачуну напрезања) и да је приближи конвективним узорцима.

Закључци

Закључци из ове студије су:

- Поређење својстава материјала може се доказати између очвршћивања и конвекцијског очвршћивања, јер се мале разлике унутар овог теста могу узети у обзир:

- Иако је Тг и модул савијања конвективних узорака већи (средња вредност од 7.36 ° Ц и 3.72 ГПа), то је вероватно због продуженог времена на повишеној температури у поређењу са ИЦ узорком и потенцијалних промена влаге унутар узорака.

- Иако је чврстоћа напрезања ИР узорака већа (средња од 57МПа), то је вероватно због већег нивоа празнине у упоредним конвекцијским узорцима.

- ИР очвршћивање је показало способност тачног управљања температурама унутар ламината од карбонских влакана ООА аероспаце, дебљине приближно 4.5 мм.

- Показано је да лечење употребом конвекцијске пећнице није прикладан и заборавите методу са програмираним стопама грејања које нису репрезентативне за брзину загревања коју део доживљава. Способност ИР-а да брзо реагује на промену температуре обезбеђује знатно побољшану способност да усклади температуру дела са планираном температуром.

Одрицање од одговорности

Ове информације се заснивају на техничким подацима за које Церамицк тренутно верује да су поуздани. Подложна је ревизији, како се стичу додатна знања и искуства. Церамицк не сноси никакву одговорност за тачност, потпуност или употребу било које треће стране или резултата откривених информација, уређаја, производа или процеса.