| FÖRFATTARE | SKAPAT DATUM | VERSION | DOKUMENTNUMMER |

|---|---|---|---|

| Conor Newman | 18 juli 2018 | V1.1 | CCII-00129 |

Beskrivning

Ett företag är intresserat av att värma ytan på en efterhärdande kompositbit. Stycket måste värmas upp till ungefär 230 ° C inom 15 sekunder.

material

Den härdade kompositen i detta test är ett kolfiberarmerat epoxiharts med övergripande dimensioner av 250mm x 130mm x 3.8mm.

värmare

En mängd olika värmare användes för varje test:

- 6 x 800W svart FFEH (keramiskt helt plant element ihåligt) Watt densitet = 44.8 kW / m2

- 4 x 2kW QTL-rör (kvarts volfram) Watt densitet = 56 kW / m2

- 4 x 1.5kW QHL-rör (kvartshalogen) Watt densitet = 42 kW / m2

Metod

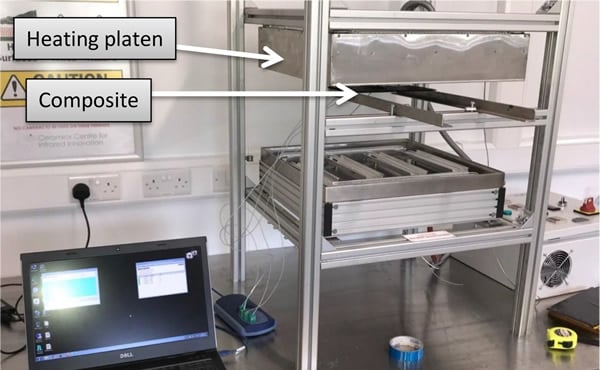

Kompositmaterialet placerades under en specifik uppsättning av varierande värmeelement. Kompositens ovansida upphettades direkt av elementen och ett antal termoelement av typ K fixerade på kompositens översida för att registrera yttemperaturen. En t / c K placerades på bottenytan för referens. Den experimentella uppsättningen kan ses i figur 1.

Resultat

Alla resultat som erhållits från de olika testerna visas både grafiskt och i tabeller i detta avsnitt.

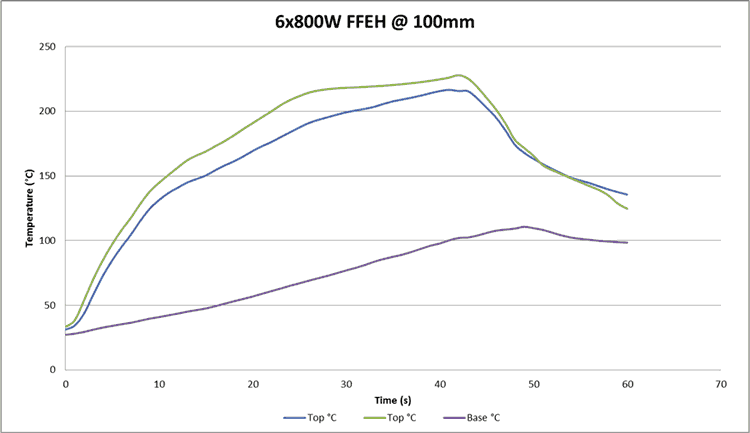

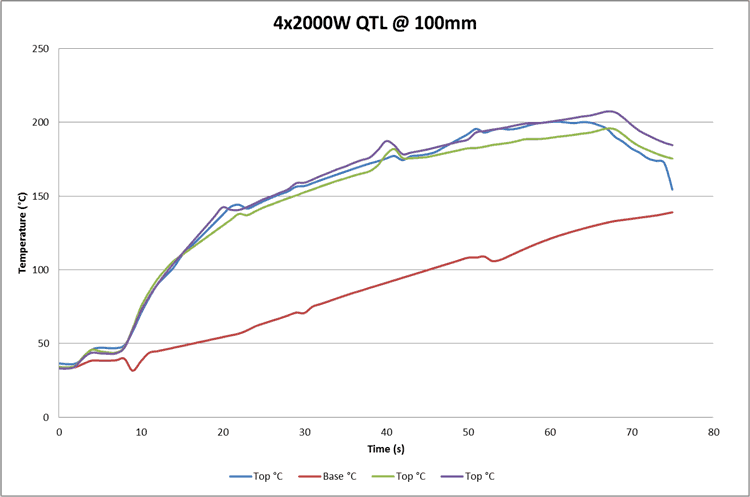

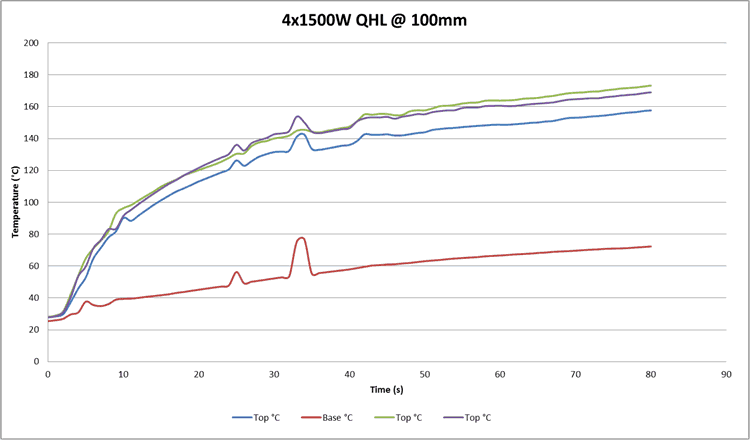

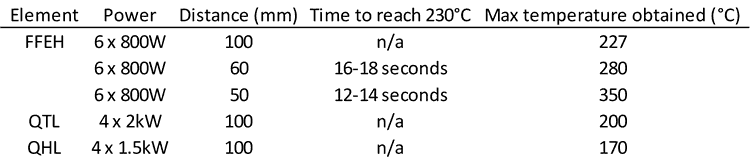

Figurerna 2, 3 och 4 visar resultaten från att värma kompositen på ett avstånd av 100mm.

Med keramisk FFEH nådde kompositen en max temperatur på 227 ° C på 40 sekunder.

- Med QTL-rör nådde kompositen en max temperatur på 200 ° C på 65 sekunder.

- Med QHL-rör nådde kompositen en max temperatur på 170 ° C på 80 sekunder.

Efter att ha erhållit dessa resultat var det tydligt att de keramiska elementen med långa vågor var överlägset bäst lämpade att värma ytan på denna komposit. Avståndet mellan elementet och kompositen måste emellertid reduceras för att tillfredsställa den erforderliga uppvärmningen av 230 ° C på 15 sekunder.

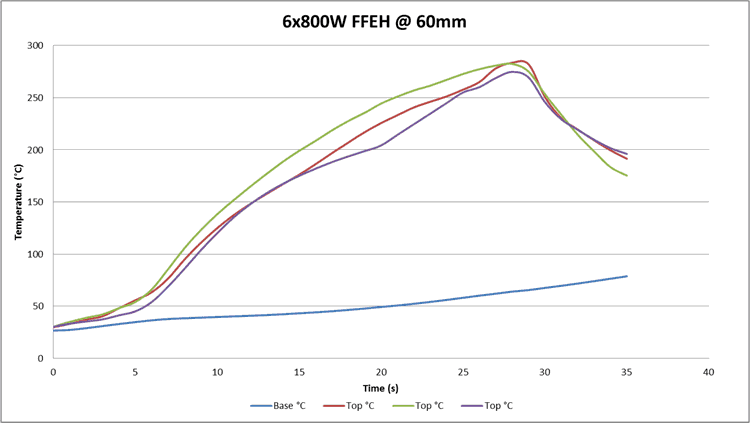

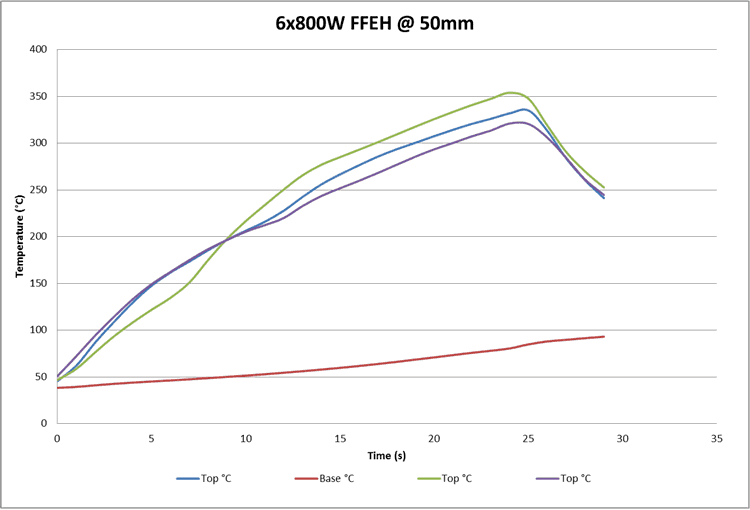

Figurerna 5 och 6 visar resultaten från testerna med reducerat avstånd.

- Vid 60mm nådde kompositen en max temperatur på 280 ° C på 30 sekunder. Den nådde 230 ° C på 16-18 sekunder.

- Vid 50mm nådde kompositen en max temperatur på 350 ° C på 25 sekunder. Den nådde 230 ° C på 12-14 sekunder.

Det måste noteras att temperaturer högre än 250 ° C, det högtemperaturtejp som håller termoelementen på plats började smälta, potentiellt skev resultat.

Tabell 1 tabellerar resultaten från hela testet. Det indikerar att en matris med 6 x 800W svarta FFEH-element, belägna 50mm ovanför kompositen, är tillräckliga för att uppfylla kraven i kundernas uppvärmningsrecept.

Slutsats

- Efter testning av varje typ av värmeelement (keramiskt ihåligt, kvarts volfram, kvartshalogen) på ett fast avstånd (100mm) konstaterades att de keramiska hålen var bäst lämpade att värma ytan på en komposit.

- QTL- och QHL-rören gav bättre uppvärmning av kompositens undersida. Detta förväntades, eftersom dessa kortvågselement används vid härdning av en komposit för att åstadkomma penetrerande uppvärmning.

- De keramiska (långvåg) elementen förbrukade huvuddelen av termisk strålning för att värma kompositens toppyta.

- 100mm var för stort avstånd mellan elementen och kompositen för att nå den erforderliga temperaturen. 50mm var ett lämpligt avstånd.

Villkor

Dessa testresultat bör noggrant övervägas innan en bestämning av vilken typ av infraröd emitter som ska användas i en process. Upprepade tester utförda av andra företag kan inte uppnå samma resultat. Det finns en möjlighet till fel vid uppnåendet av inställningsförhållanden och variabler som kan förändra resultaten inkluderar märket av emitter som används, emitterns effektivitet, den levererade kraften, avståndet från det testade materialet till den emitter som används och miljön . Platserna där temperaturen mäts kan också variera och påverkar därför resultaten.