| KATKIDA | TARİH OLUŞTURULDU | VERSION |

|---|---|---|

| Findhan Suşu; Conor Newman | 18 Temmuz 2018 | V1.0 |

Karbon Fiber Kompozitlerin Otoklav Dışında Kürlenmesinde Konveksiyonel Isıtma ve Kızılötesi Isıtma Kullanımının Karşılaştırılması

Özet

Bu yazıda, geleneksel bir konveksiyon fırın ile otoklav dışı karbon fiber / epoksi laminatın sertleşmesine uygulandığında yeni bir kızılötesi (IR) ısıtma düzeneği arasındaki karşılaştırmalar hakkında sistematik bir araştırma anlatılmaktadır. İki havacılık sınıfı karbon fiber panel, biri IR ısıtma kullanılarak ve biri konveksiyon fırını ile sertleştirildi. IR kürleme profili, standart konveksiyonlu fırın kürünün, tipik olarak inanıldığı gibi, uygun ve kalınlıkta bir sıcaklık kontrolü ile yapılan konveksiyon küründen çok daha doğru bir şekilde tutturulmuştur. Örnekler su jeti ile kesilmiş ve fiziksel özelliklerde karşılaştırmalar yapmak için dinamik mekanik analiz ve eğilme testi kullanılarak değerlendirilmiştir. Konveksiyonla kürlenmiş numunenin cam geçiş sıcaklığının ve eğilme modülünün daha yüksek olduğu bulundu (sırasıyla 7.36 ° C ve 3.72GPa ortalamaları): bunun, konvektif yöntemin uzun süreli sertleşme süresinden (ek 70 dakika) ve Potansiyel olarak test sırasında numunelerdeki nem değişimi nedeniyle. IR numunelerinin bükülme mukavemeti, konveksiyon numunesindeki yüksek gözeneklilik seviyeleri nedeniyle, yine bir konveksiyon fırınında zayıf kontrol ile ilişkili uzun süreli düşük reçine viskozitesi nedeniyle, 57MPa daha yüksek (ortalama) idi. Bu nedenle IR, karbon fiber kompozitlerin kürünü doğru bir şekilde kontrol etmenin çok iyi bir yetenek olduğunu göstermiştir.

Ceramicx, bu test için malzeme sağladığı için Kemfast PASS ve Cytec'e teşekkürlerimizi sunar.

Giriş

Kompozit reçine kürleme için otoklav kullanımının yaygın olarak belgelenmiş dezavantajlarından uzaklaşmaya duyulan ihtiyaç, özellikle son yıllarda havacılık ve uzay sektöründe otoklav (OOA) yöntem ve malzemelerine odaklanmanın arttığını göstermiştir. Bugüne kadar, OOA reçine sistemlerinin çoğu, gerekli malzeme özelliklerinin iyileştirilmesi ve elde edilmesi için bir tür konveksiyon fırını kullanmaktadır. Böyle bir yaklaşımın yanılsaması, istenen bir rampa hızı ve sertleşme sıcaklığının kontrol cihazına programlandığı ve işlemin tamamlandığı “uygun ve unut” bir tekniktir.

Pek çok mühendis, tipik olarak parçanın altında ya da daha zor bir ısı alanına yerleştirilmiş bir gecikmeli termokupldan kontrol eder ve bu okuma, hava sıcaklığından, malzeme yüzeyindeki sıcaklıklardan ve parça kalınlığı boyunca yer alan sıcaklıklardan özellikle farklı olma eğilimindedir. Parça üzerindeki bu gecikmeli termokuplun nihayetinde kalma sıcaklığı istenen sertleşme sıcaklığına ulaşabilirken, parçanın maruz kaldığı ısıtma oranı programlanan ısıtma hızından önemli ölçüde farklı olma eğilimindedir. Bu sapmalar, kuru laminatlara yol açan aşırı / yetersiz reçine akış zamanlarına veya sertleşme sıcaklığında aşırı / yetersiz zamana neden olabilir. Bununla mücadele için, kür programları genellikle bir parça malzemeye / kütleye, alet malzemesine / kütleye ve torbalama düzenlemelerine ve sisteme yerleştirilmiş setlere dayanarak ayarlanmıştır. Bu, iyi bir kür elde etmek için tamamen kabul edilebilir bir yol olsa da, mahsuplar kurmak için gelişimsel bir zaman alabilir.

Kızıl ötesi (IR) kürü, hedeflenen bir parçayı doğrudan ısıtmak için kullanılan enerjiyi kullanarak ve enerji verimsizliklerini sınırlandırmak suretiyle, geniş bir malzeme yelpazesini hızlı ve doğru bir şekilde ısıtma yeteneğini göstermiştir. Her ne kadar IR kürlemesi başlangıçta işlemin parametrelerinin ayarlanması için bir miktar çalışma gerektirse de, bunun yukarıda belirtilen konveksiyonel kürün kontrolünün kontrolünden farklı olmadığı varsayılmıştır. Bu nedenle bu çalışma, bir OOA karbon lifi / epoksi laminatının kürlenmesinde konveksiyon ve IR kullanımını karşılaştırmaya çalıştı. İlginç bir şekilde, IR kürlemesinin ayrıca bir malzemeye ulaştığında enerji transferinin titreşimsel doğası nedeniyle bir laminattan gözenekliliği gidermek için gelişmiş bir yetenek sunduğu şüphelenilmektedir, ancak bu, bu ilk araştırmanın kapsamının bir parçası değildir. Bu çalışmanın kapsamı, elde edilen malzeme özelliklerine ilişkin ilk verilerin oluşturulması amacıyla iki kürleme yöntemi üzerinde karşılaştırmalar yapmaktır. Bunun en baştan, ayrıntılı bir test programı olmayacağı anlaşıldı.

Değerlendirme Ölçütlerini Seçme

İki kürleme yönteminden kaynaklanan fiziksel özellikleri değerlendirmek için potansiyel olarak geniş bir yöntem yelpazesi kullanılabilir, ancak ısıtmanın birincil işlevi polimer çapraz bağlamayı başlatmak olduğundan, reçine ağırlıklı özellikler üzerinde odaklanmaya duyarlı olacaktır. Sonuç olarak, malzemelerin fiziksel olarak test edilmesinin birincil yöntemlerinde, daha sonra kürler sırasında kaydedilen verilerle sonuçların karşılaştırılması ile dinamik mekanik analiz (DMA) ve eğilme deneyi seçildi. DMA testi, polimerlerin cam geçiş sıcaklığının (Tg) iyi bir şekilde anlaşılmasını sağlar ve benzer bir Tg, benzer bir sertleşme derecesini gösterir. Eğilme, basma ve kesme kuvvetlerinin numunelere indüklenmesi için basit bir yöntem olarak eğilme testi seçildi ve kürlenmenin çok modlu yüklemeye katkısı olduğuna dair bir gösterge verdi. Kompozitlerdeki matris değerlendirme testlerinin çoğu bir dereceye kadar özneldir ve bir testin sonuçlarına göre tam olarak ölçülemez, bu nedenle, metottaki benzerlik bir karşılaştırmanın çizilebileceği birincil araçtır.

Yöntem

Önerilen test yolu, IR kürlemeyle Konvektif Kürleşme ve elde edilen malzeme özelliklerinin karşılaştırıldığına dair bir gösterge verecektir. Yöntem yalnızca temel bir karşılaştırma sağlamaya çalışacak ve analizin kapsamlı olamayacağı, yalnızca bilgili bir tartışmanın başlayabileceği bir araç olduğu anlaşılmıştır. Üstlenilen yöntem şuydu:

- İki karbon fiber / epoksi panel laminat

- IR kullanarak bir paneli tedavi

- Konveksiyon ısısı kullanarak bir paneli kürleyin

- Su jeti kesim örnekleri

- Dinamik mekanik analiz (DMA) testi yapın

- Eğilme testi yapın

- Sonuçları analiz et

Laminat Hazırlama

Kalıp

Fiziksel testler düz örnekler gerektirdiğinden, hem yöntemler hem de aynı araç kullanılarak düz bir panel üretildi. Havacılık endüstrisinde kullanılan malzemeleri kopyalamayı amaçlayan test için 12mm kalınlığında bir Invar plaka kullanıldı. Şekil 2.1, laminasyondan önceki invar aleti göstermektedir.

Malzeme

Bu çalışma, konvektif kürlemeye kıyasla IR kürünün kullanımını analiz etmeye çalıştı.

Bu çalışmanın amacı, IR kürlemenin konvektif ısıtma ile karşılaştırıldığında yüksek değerli kompozitlerin işlenmesinde potansiyel iyileştirmeler sağlayabileceğini kanıtlamaktı. Otoklav dışı (OOA) ön böcekleri, bundan faydalanabilecek en büyük uygulama olarak hedeflendi.

Yaygın olarak kullanılan birçok OOA ön-maddesi, Tablo 2.1'te vurgulandığı gibi, test programı için kullanılacak potansiyel malzemeler olarak kısa listeye alınmıştır. Bu tablo, ayrıntılı değildir ancak, OOA için mevcut olan daha yüksek sıcaklıkta kürleme ön-hazırlıklarının bir örneğini göstermektedir. uygulamalar.

| Üretici firma | PLATFORM | Maksimum Kür Sıcaklığı ° C |

|---|---|---|

| Tencate | E760 | 180 |

| Tencate | E750 | 180 |

| PRF | RP549 | 159 |

| Gurit | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

OOA uygulamaları için çoklu 120 ° C sertleştirme ön üretim sistemleri mevcuttur, ancak 180 ° C'de sertleşen ön üretim ön hazır sistemlerin sayısı büyük ölçüde azaltılmıştır. Bu tür ön böcekler, havacılık uygulamaları için ayrılma eğilimindedir ve sonuç olarak elde edilebilirliği ve minimum sipariş miktarlarının, çoğu küçük ölçekli test için uygun olmadığı anlamına gelir. 180 ° C'nin, 120 ° C'den daha fazla bileşen eşitliği elde etmek için sıcaklık eşitliği elde etmek için daha zorlu bir sıcaklık olacağı ve bu nedenle sıcaklıkların iyi bir şekilde eşitlenmesi bu değerde kanıtlanabilirse, daha düşük sıcaklıkların daha da düz olacağı varsayılmıştır. (Gerçekten de, 120 ° C kürü o zamandan beri test edildi ve bu raporda açıklanan yöntemlere benzer şekilde IR ısıtma kullanılarak son derece doğru olduğu kanıtlandı.)

Cytec MTM 44-1, yüksek performanslı doğası ve tipik havacılık uygulamaları nedeniyle bu proje için ön hazırlık olarak seçildi. Dahası, Cyfast, projeye Kemfast PASS üzerinden örnek materyal sundu ve Ceramicx bu cömertlik için minnettar. Ön hazırlık, 285g / m'de dimi dokuma olarak tedarik edildi.2.

Lay-Up ve De-bulk

Önerilen laminatlar için her kat 250mm x 130mm ölçülerek kesildi ve alete yerleştirildi.

2 katları ilk olarak alete yerleştirildi, ardından 30 dakika indirildi. 5 ilave katlar, ardından bir 30 dakikalık kütük yerleştirildi. Kalan 7 katları daha sonra yerleştirildi (dengeli bir laminatı muhafaza etmek için ters çevrildi) ve son torbalama ve kürlemeden önce son bir 30 dakikalık kütük yapıldı.

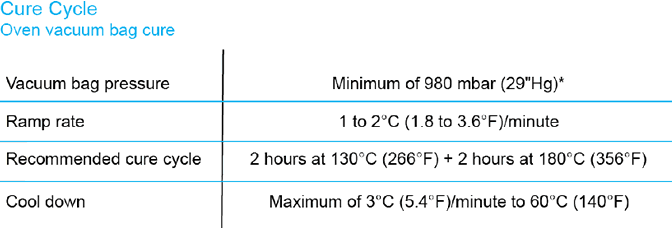

Torbalama düzeni

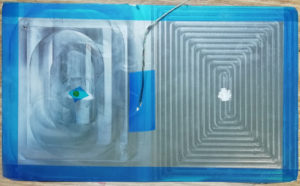

IR kürünün verimini en üst düzeye çıkarmak için vakum torbası dizisi tanımlandı. IR yönelimli bir enerji olduğundan, ısı kaynağı ile hedeflenen malzeme arasına herhangi bir madde yerleştirildiğinde kayıplar meydana gelir. Bu nedenle, vakum torbaları, salıverme filmleri, soyma katları, havalandırma kumaşları, vb. Nedeniyle kayıplar meydana gelir ve bu, bu tür malzemeler, hedeflenen reçineye izolatörler olarak davrandığından herhangi bir kürleme yöntemi için geçerlidir. Ceramicx, üretici işlemlerinde, ürün renginde, sıcaklık toleransında, vs. de dahil olmak üzere kompozit işlemlerinde kullanılan her bir malzemenin yalıtıcı etkilerinde kapsamlı verilere sahiptir. Sonuç olarak, döşemenin sadece serbest bırakma filmi ve vakumla kenardan solumayı kullanacağı kararlaştırılmıştır. Isı kaynağı ile ön hazırlık makinesi arasında bir çanta yerleştirin. Uygun bir şekilde, bu durumda, pre-preg üretici tarafından delikli olmayan bir serbest bırakma filmi de tavsiye edilir, ancak bu her zaman böyle değildir.

Laminat, pre-preg üreticisi tarafından önerildiği gibi pre-preg'i çevreleyen bir kenar barajı görevi yapan salma filminde kaplanmış olan sızdırmazlık bandı ile kapatılmıştır. Kenar nefes alma ortamı X -UMXmm ile lamine edilmiş ve üst kumaştan vakum kaynağına bağlanmış olarak soluk alan olarak hareket eden peelly.

Kullanılan malzemeler:

• Vakum Torbası - Vac Yenilik VACleaseR1.2

• Deliksiz yayın filmi - Vac Innovation VACleaseR1.2 • Havalandırma Dokusu - Vac Innovation VACB4 polyester

• Soyma Ply - Naylon

• Sızdırmazlık bandı - Vac Innovation VACsealY-40

Vakumlu torba yerleşimi, pre-preg üreticisinin teknik bilgi föyünde önerildiği şekilde yapıldı; ekleri Şekil 2.2'te görülebilir. Bu tutarlılığı sağlamak için her iki yöntemde de tekrarlandı.

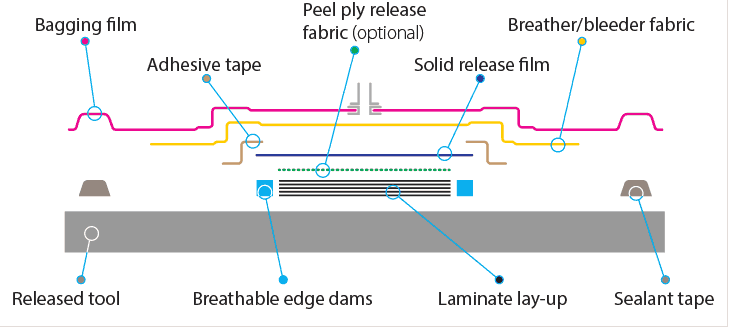

Tedavi takvimi

MTM 44-1 için hedeflenen kür programı Tablo 2.2'te görülebilir. Tavsiye edilen rampa hızının dakikada 1-2 ° C olduğu görülmektedir. Dolayısıyla dakika başına 1.5 ° C, bu aralıkta bir medyan değer olarak seçildi.

Kür Kurma

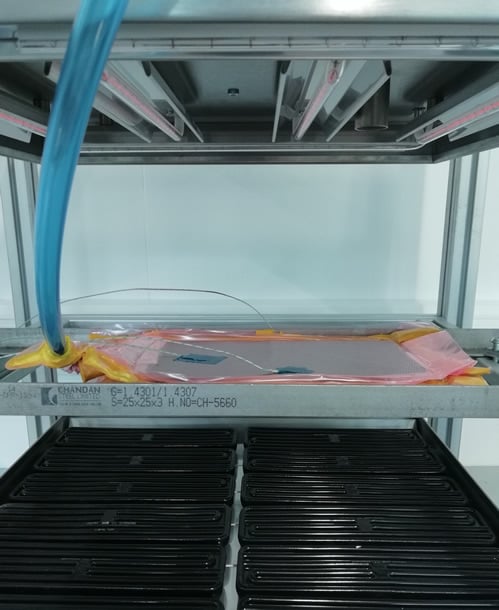

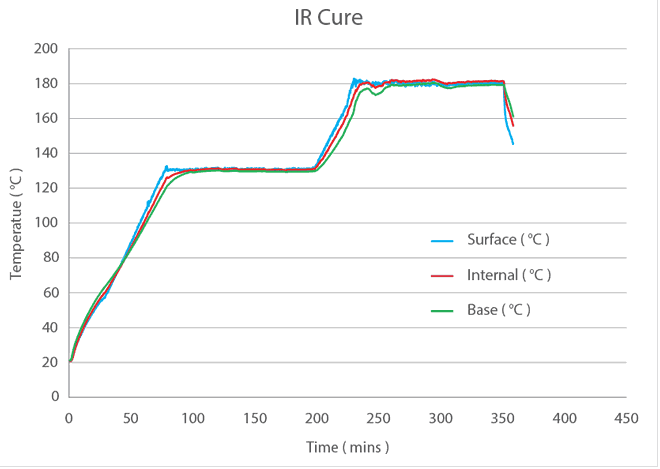

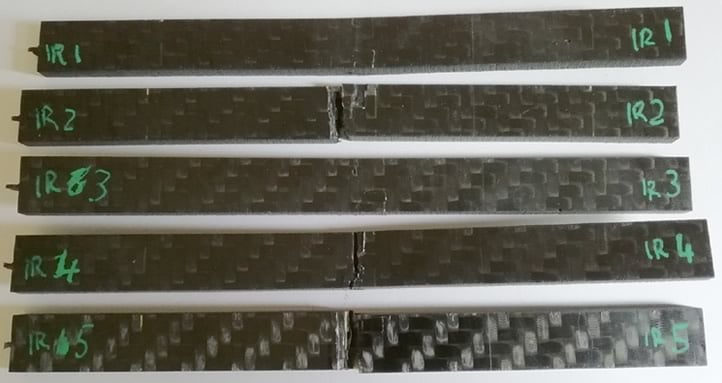

IR örneklerini sertleştirmek için kullanılan kurulum, Şekil 2.3'te görüldüğü gibi karbon fiber numunesi boyunca optimal sıcaklık dengelemesini sağlamak için içi boş seramik elementler ve kuvars halojen tüplerinin bir kombinasyonunu kullandı. Bu kürlenme programının kesin detayları, Ceramicx'in fikri mülkiyeti olarak kalır ve bu nedenle açıklanmamıştır; ancak, kaydedilen sıcaklıkların grafiksel çıktıları Şekil 3.1'te görülebilir.

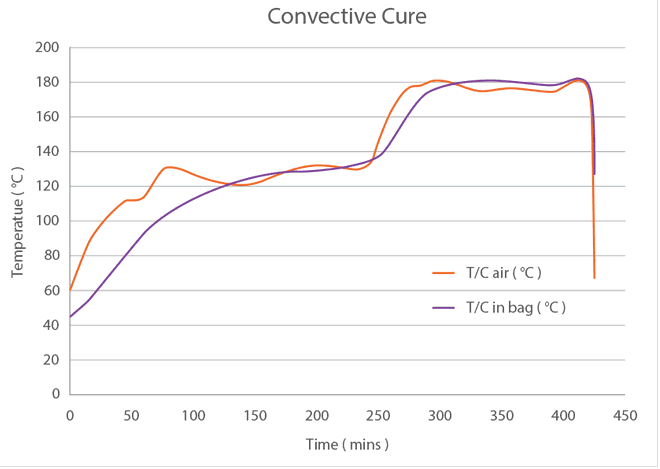

Konvektif örnek Ulster Üniversitesi'ndeki küçük bir konveksiyon fırında kürlendi ve grafik çıktılar Şekil 3.2'te gösterildi. (P7)

Sonuçlar

Araştırma sırasında elde edilen sonuçlar bu bölümde ayrıntılı olarak açıklanmaktadır. Sonuçlar Bölüm 3.1'teki kürleme işlemi, Bölüm 3.2'teki dinamik mekanik analiz (DMA) ve Bölüm 3.3'teki eğilme testi için sunulmuştur.

Kür

Şekil 3.1, IR paneliyle ilişkili kür profilini gösterir ve Şekil 3.2, konveksiyon fırınından kayıtları gösterir.

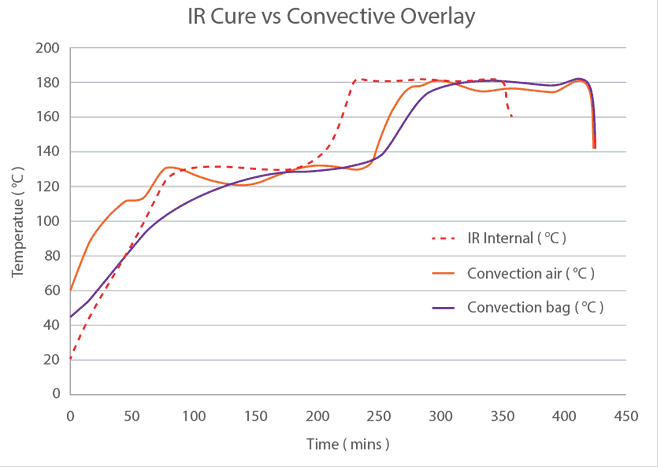

Şekil 3.3, konvektif sıcaklıklarla birlikte IR sıcaklıklarını (her iki değerin yaklaşık ortalaması olarak alınan dahili) kaplar. IR'ye kıyasla dolaylı ısı uygulaması nedeniyle konveksiyon numunesindeki okumalarda büyük farklılıklar olduğu açıkça belirtilebilir.

DMA Testi

Dinamik mekanik analiz (DMA) testi, ısı ve yüke maruz kaldığında polimerlerin profilini karakterize etmek için düzenli olarak kullanılır.

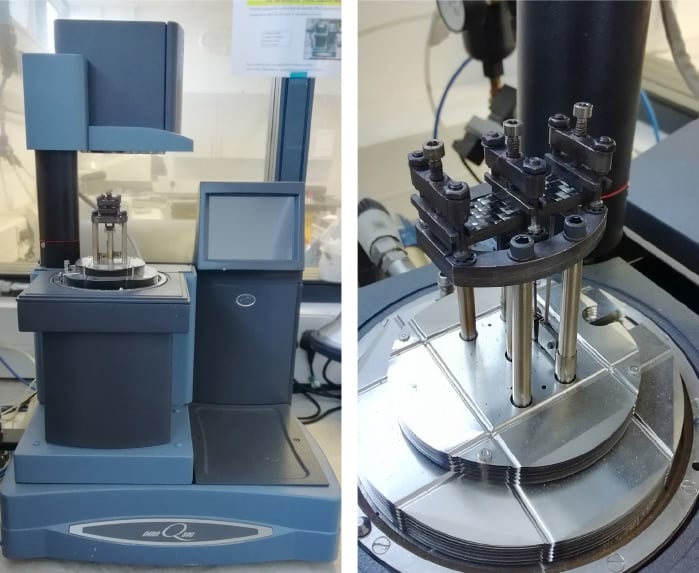

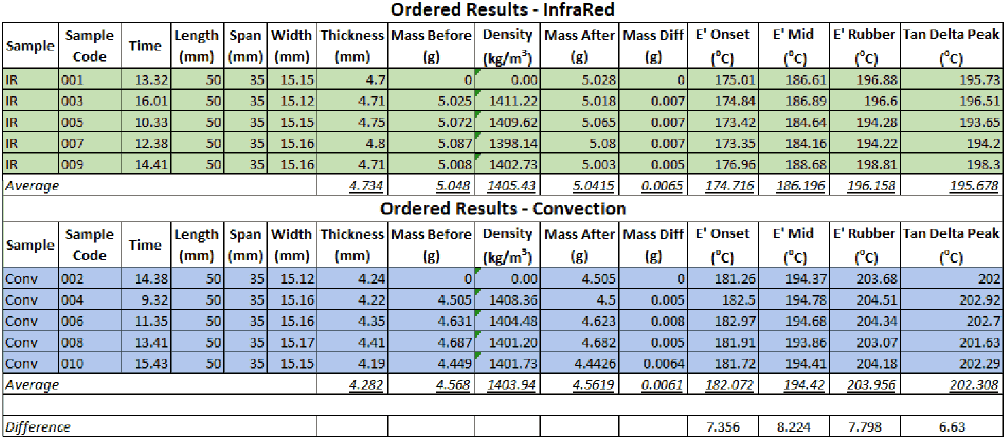

Test, Dinamik Mekanik Analiz (DMA) ile Polimer Matriksli Kompozitlerin ASTM D7028-07 'Cam Geçiş Sıcaklığına (DMA Tg) uygun olarak yapıldı. Kullanılan makine, Şekil 800'te görüldüğü gibi bir TA Instruments Q3.4 idi. Tablo 3.1, TA Instruments Q800 DMA Makinesi'nde yapılan temel test koşullarını göstermektedir.

| makine | TA Instruments Q800 |

| Moda | DMA çoklu frekans - Gerinim |

| test | Sıcaklık Rampası / Frek Taraması |

| Kelepçe | Çift konsol |

| Genlik | 15 μm |

| Zaman emmek | 5 dk |

| Son sıcaklık | 250 ° C |

| Rampa Hızı | 5 ° C / dakika |

| Sıklık | Tek |

| Sıklık | 1 Hz |

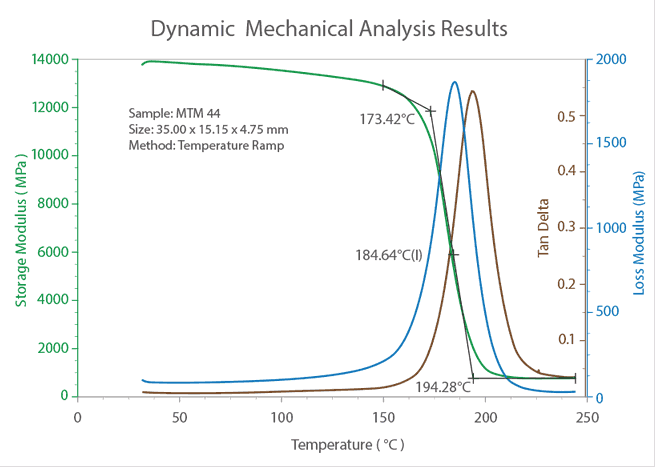

Şekil 3.5, Depolama Modülü eğrisinin (E ') yeşil, mavi Kayıp Modülü kırmızı ve Tan Delta'nın kırmızı renklerle görülebildiği tipik DMA sonuçlarının grafiksel bir çıktısını gösterir. Tablo 3.2 daha sonra, Storage Modulus Onset ve Tan Delta zirvesinden alıntılanan Tg rakamlarıyla analizden elde edilen sayısal çıktıları gösterir.

Eğilme Testi

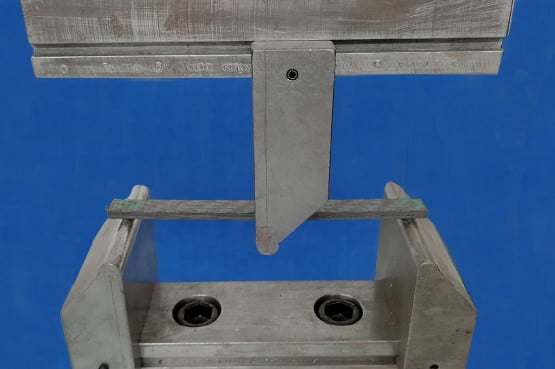

Sertleşmiş numunenin temel fiziksel özelliklerini tanımlamak için ASTM D3 'Polymer Matris Kompozit Malzemelerin Eğilme Özellikleri için Standart Test Yöntemi' uyarınca 3 Nokta Bükme (7264PB) yapılmıştır. Test, bir Instron 5500R kullanılarak Ulster Üniversitesinde gerçekleştirildi. Testten önce kurulumun bir örneği Şekil 3.6'te görülebilir.

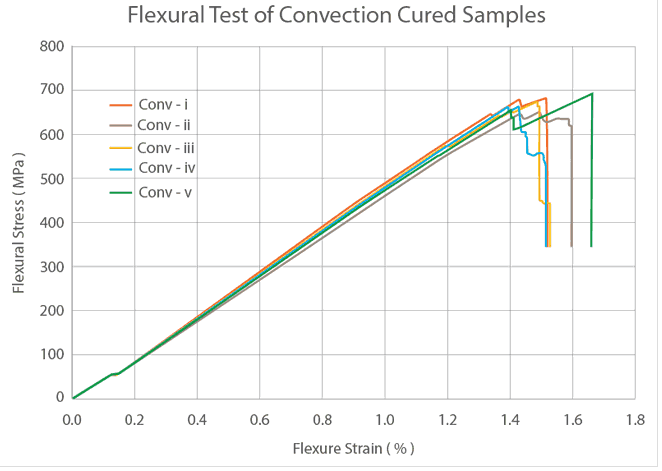

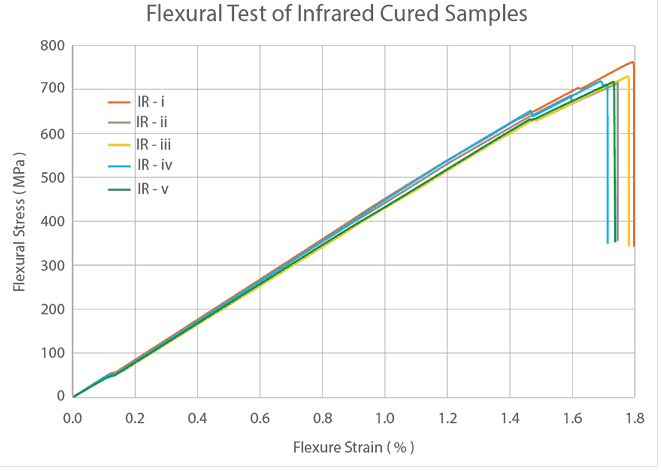

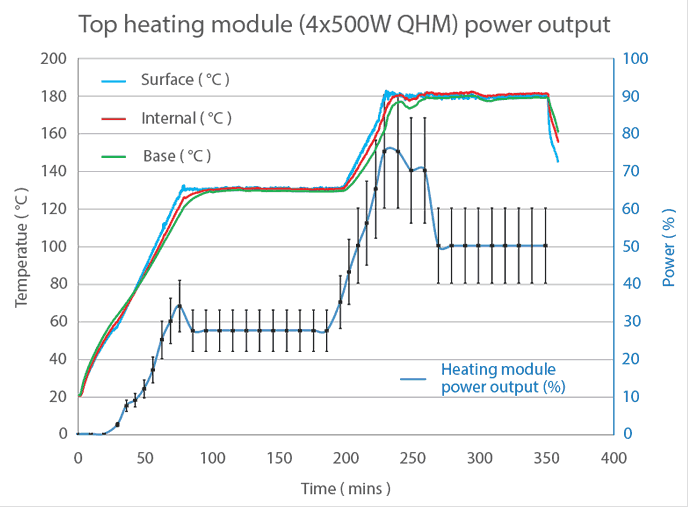

Konvektif kavrulmuş kompozitlerin 5 örneklerinden ve IR ile sertleştirilmiş kompozitin 5 örneklerinden elde edilen veriler bir Stres-Gerinim eğrisi içinde derlenmiştir ve sırasıyla Şekil 3.2 ve 3.3'te görülebilir. (P7)

Analizden sonra, verileri Stres - Şekil Değiştirme eğrisinin düz çizgi kısmından modülü hesaplamak için filtre edildi. Eğrinin eğimi, 150MPa ve 500MPa arasında çıkarıldı. Tablo 3.1, her iki yöntem için de Modulus ve Flexural Stres'i göstermektedir.

Bu sapmaların nedeni olabilecek örnekler arasında küçük farklılıklar olduğunu ve Bölüm 4.0'te daha ayrıntılı olarak ele alındığını not etmek önemlidir.

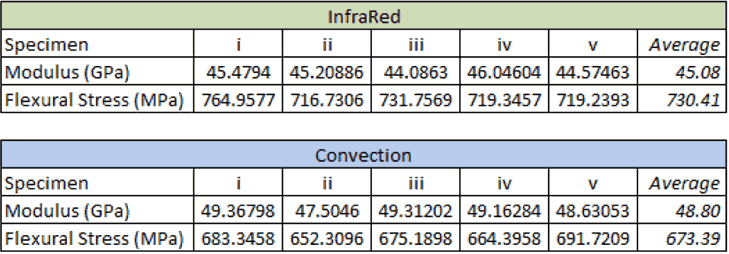

Kırılan örnekler, Şekil 3.9'te görülebilir.

Tartışma

Isı profili doğruluğu

Şekil 3.3'ten kuşkusuz, fiziksel özelliklerde farklılıklara yol açan kür programlarında belirgin farklılıklar olduğu görülebilir. Örneğin, konvektif numune, fırında 70 fırında IR numunesinden daha uzun süre kalmıştır ve sadece toplam işlem süresinde değil, aynı zamanda lif hacmi oranı (FVF) ve Tg gibi özelliklerde de belirgin etkilere sahiptir. Ayrıca, konvektif numunede, termokupl, aletin yan tarafındaki poşetin içine yerleştirildi ve potansiyel olarak havalandırma ile hafifçe izole edilmiş olabilir; bu, verilerden biraz daha uzun süre daha yüksek sıcaklıkların (örneğin, 180 ° C'de) yaşanmasına yol açmıştır. belirtir - yine bu Tg gibi değerleri etkileyebilir.

Bir Uydur ve Unut Yöntemi Olarak Konveksiyon

Mühendisler, konveksiyon fırınlarını, herhangi bir reçinenin etkili bir şekilde iyileştirilebileceği 'uygun ve unut' bir teknoloji olarak etiketleme eğilimindedir. Bu, bir dereceye kadar doğru olsa da, amaçlanan kürleme profilinin, Şekil 3.3'ten görülebileceği gibi, parça tarafından yaşanan kürlenme profili ile aynı olmadığı çok açıktır. IR kürü sıcaklıkların kontrolünde çok iyi bir hassasiyet göstermiştir. laminatın altında (yani alet üzerinde), laminatın ortasında ve üst yüzeyde. Etkileyici bir şekilde, bu hızlı bir şekilde kurulmuştu ve kesinlikle, bir kompozit bileşenlerin bir konveksiyonlu fırında kolayca iyileştirilebileceği yanılsamasının toplanmasına katkıda bulunuyor.

Kuşkusuz, konveksiyon fırını içinde deneyimlenen varyanslar daraltılabilir ve daha temsili bir kür profili oluşturulabilir, ancak yine de IR kurumaya kıyasla programlanacak mahsuplar ve önemli gecikmeler olacaktır. IR kürlemesi, doğrudan ısıtma yöntemi olduğu için bu değişkenliklere karşı çok daha hızlı bir tepkiye sahiptir, böylece toplam işleme süresini ve kullanılan enerjiyi azaltır.

Ayrıca, IR ile konveksiyona kıyasla daha hızlı ısınma oranlarına ulaşılabileceğini ve bu çalışmada, pre-preg üreticisinin boşaltma işlemi için önerilen oranla sınırlı olduğunu not etmek önemlidir. Ceramicx, çeşitli havacılık takım malzemeleri için ısınma oranları hakkında verilere sahiptir ve bu reçine sistemi için önerilen oranlardan daha büyük büyüklüktedir.

egzoterm

Ekzotermin kontrolü, kür kompozitlerinde IR kullanımının potansiyel olarak yararlı bir başka özelliğidir. Sertleşme sıcaklıklarını kontrol etmek için kompozit yüzeyinde pirometreler kullanıldığında, kuvars halojen ısıtıcılar, reçine ekzotermi durumunda, sertleştirme sıcaklığını önerilen sertleşme programının ötesinde artırarak gücü hızla kapatabilir veya sınırlayabilir. Bu, konveksiyonlu bir fırınla elde edilebilecek sıcaklıktaki herhangi bir azalmadan önemli ölçüde daha hızlı olacaktır, ancak etkisi bu testte bilinmemektedir.

Reçine İçeriği

Her iki panelin sertleşmesini takiben, her iki laminatın aynı şekilde boşaltılması ve torbalanmasına rağmen, katı salma filmi ve kontrollü kenar solunumu kullanılarak, aynı şekilde, konveksiyon fırınında kürlenen numuneden çok fazla reçine çekildiği açıkça görülebilmektedir. -arkala ve nefes al. Konveksiyonlu fırından elde edilen daha kuru olan laminat, tedavinin ısınma aşamasında farklı akış özelliklerinden kaynaklanmaktadır. Önceden üretici ile görüşmeler yapılmamasına rağmen, bu sıcaklıkta 130 saatlik bekleme süresinden önce, reçine akışının 2 ° C'ye kadar ısınma aşaması sırasında kritik olması muhtemeldir. Konveksiyon fırınının zayıf kontrolü, her iki laminattaki reçineyi kontrol etme yeteneğini ve dolayısıyla Şekil 4.1'te görülen yüksek gözeneklilik seviyelerini engelledi.

DMA ve Cam Geçiş Sıcaklığı

IR ve Konveksiyon Numunelerinde Tg'nin Karşılaştırılması

IR örnekleri ile elde edilen ortalama Tg, konveksiyon örnekleri ile 175 ° C ve 182 ° C idi. Her ne kadar bu deneyde daha düşük bir Tg tamamlanmamış bir tedaviyi gösterebilse de, IR yerleşimi içinde ölçülen sıcaklıkların düşük olması muhtemeldir. Bu nedenle, bu farkın, konvektif numune ile ilişkili uzun fırın sertleşme süresinden ve içindeki sertleşme sıcaklığından kaynaklandığı açıkça ifade edilebilir. Bölüm 4.1'te belirtildiği gibi, konveksiyon numunesi için kürleme süresi IR'den 70 dakika daha uzundur ve Tg'nin kürleme sıcaklığı ve bu kürleme sıcaklığındaki süreden etkilendiği bilinmektedir, bu nedenle 7 ° C farkı açık bir şekilde açıklanabilir. Ayrıca, su jetiyle kesme ve potansiyel olarak doğal nem seviyeleri arasındaki kısa süre, numunelerdeki değişimi kolayca hesaba katabilir. Tipik olarak, örnekler için bir 48 saatlik bir kurutma prosedürü kullanılacaktır, ancak bu, 4.3.2'te açıklandığı gibi, bu örnekler için yapılmamıştır.

Ölçülen Tg ve Veri Sayfası Tg'deki Fark

MTM 44-1 veri sayfası, E 'Onset'deki Kuru Tg'nin 190 ° C olduğunu ve Cytec ile yapılan görüşmelerden, bu özel partinin 194 ° C olduğu anlaşıldı. Bu deney raporunda kürlenen örnekler, hala referans 175 ° C'den daha düşük olan ortalama bir 182 ° C (IR) ve 190 ° C (Konveksiyon) elde etti. Bununla birlikte, DMA testinde birçok faktörün cam geçiş sıcaklığını etkilediği bilindiği için bunun bir sorun olduğu algılanmamaktadır. Cytec'in, DMA analizi için SACMA SRM 18R-94 yöntemine referans verdiği, 5 ° C / dak bir ısıtma hızı önerdiği anlaşılmaktadır - bu yöntemde de kullanılan ısıtma hızı. Bu nedenle, birincil farklılıklar, örneklerin şartlandırılmamasından kaynaklanmış olabilir. Örnekler daha önce belirtildiği gibi şartlandırılmamıştır, çünkü bu öncelikle karşılaştırmalı bir çalışmadır. Tipik olarak, bu sıcak, kuru bir ortamda 48 saat sürebilir ve nemin kompozitlerin Tg'sini azaltabildiği yaygın olarak bilinmektedir. Testten sonra tüm numunelerde küçük bir fark gözlendi (yaklaşık olarak% 0.12 - 0.15%) ve bunun belirtilen veri sayfası değerinden bu kadar kayda değer bir değişiklik yapıp yapamayacağı belli değil.

DMA Test Tutarsızlıkları

ASTM D7028 için gerekli olan prosedürden kayda değer eksiklikler belirtilmelidir ve bu nedenle, numunelerin “Koşullandırması” bölümündeki 10 bölümünden bir sapmanın tanınması önemlidir. Önerilen prosedür, 48 saate kadar koşullandırmak, daha sonra numuneleri neme dayanıklı bir kap içine kapatmaktır. Bu analizin amacı, mutlak sonuçlar yerine karşılaştırmalı sonuçlar sağlamak olduğundan, bu gerekli görülmedi. Numuneler su jetiyle kesildi, elde kurutuldu ve sonra sıcak ve güneşli bir alanda 3 saat kurumaya bırakıldı. Numuneler tavsiye edildiği gibi testlerden önce ve sonra tartıldı, daha sonra her partiden bir numune değişen bir şekilde test edildi, böylece çevredeki ortamdaki nemin herhangi bir etkisi sonuçlarda paylaşılacaktı. Numunelerin test edilmesinden önce ve sonra bir 0.006g farklılığına dikkat edildi, ancak bu değişiklik, 48 tavsiye edilen şartlandırmanın aksine kısa bir süre boyunca yapıldı.

Eğilme Testi

Tablo 3.1'ten, her iki numune grubu arasında modül ve kuvvet bakımından farklılıklar olduğu görülebilir. Konvektif örneklerde modül ortalama olarak 3.8GPa daha yüksektir. Bunun, malzeme tedarikçisiyle henüz teyit edilmemiş olmasına rağmen, büyük olasılıkla, Bölüm 4.3'te tartışıldığı gibi yüksek sıcaklıklarda artan zamandan kaynaklanmaktadır.

Gözeneklilik seviyelerinin, kompozit malzemelerin performansı üzerinde, özellikle eğilme deneyi gibi matris / eksen dışı hakim olan özellikler (özellikle kullanılan dokuma malzeme ile sınırlandırılabilse de) özellikle önemli bir etkiye sahip olabileceği yaygın olarak bilinmektedir. Bu nedenle, daha yüksek gözeneklilik seviyelerinin, konvektif örneklerin daha düşük kuvvetine, ortalama bir 57MPa azalması ile katkıda bulunmuş olması muhtemeldir.

Tüm bu hususlar göz önüne alındığında, numuneler arasındaki farkların, bileşen ısıtma hızlarının aynı olduğu kesin bir kıyaslama yapıldığı takdirde minimum veya yok olması muhtemeldir.

Eğilme Testi Tutarsızlıkları

Her iki partinin de bir aralıktan test edilmesi sırasında destek açıklığında küçük değişiklikler oldu: konvektif örnekler için 32 kalınlığının, IR örnekleri için 30.8'e oranı. Bu, IR numuneleri için bükülme mukavemetinde küçük bir düşüşe yol açacaktır, ancak etki küçüktür ve IR numuneleri için bükülme dayanımı hala belirgin şekilde daha yüksek kalacaktır. Gerçekten de, IR numunelerinin daha yüksek reçine içeriği, yüzeyde daha fazla sayıda reçine sırtına ve dolayısıyla daha kuru konveksiyon örneklerinde temsil edilenden daha büyük bir ölçülmüş kalınlığa (Vernier kaliperleri ile) neden olmuştur. Sonuç olarak, bu artan kalınlık, eğilme mukavemetini ve modülünü hafifçe azaltabilir (gerilme hesaplamasında kareler olduğu gibi) ve konvektif örneklere çok yakınlaştırabilir.

Sonuç

Bu çalışmadan çıkarılan sonuçlar:

- IR ve konveksiyonla kürleme arasında malzeme özelliklerinde bir karşılaştırma kanıtlanabilir çünkü bu testte küçük farklılıklar dikkate alınabilir:

- Konvektif numunelerin Tg ve Flexural Modülü daha yüksek olmasına rağmen (ortalama 7.36 ° C ve 3.72GPa), bunun nedeni IR numunesine kıyasla yüksek sıcaklıkta uzun bir süre ve numunelerdeki potansiyel nem varyasyonlarından kaynaklanıyor olabilir.

- IR örneklerinin Eğilme Dayanımı daha yüksek olmasına rağmen (57MPa'nın ortalaması), bunun nedeni karşılaştırmalı Konveksiyon örneklerinde daha yüksek boşluk seviyesinden kaynaklanmaktadır.

- IR ile kürleme, yaklaşık olarak 4.5mm kalınlığında bir OOA havacılık sınıfı karbon fiber laminat içindeki sıcaklıkları doğru bir şekilde kontrol etme yeteneğini göstermiştir.

- Bir konveksiyon fırını kullanarak yapılan kürlemenin, uygun olmayan ve unutulmuş bir yöntem olduğu, programlanan ısıtma hızlarının, parçanın yaşadığı ısıtma hızını temsil etmediği gösterilmiştir. IR'nin sıcaklık değişimlerine hızlı tepki verebilme özelliği, parça sıcaklığını amaçlanan sıcaklık ile eşleştirmek için oldukça geliştirilmiş bir yetenek sağlar.

Feragatname

Bu bilgi Ceramicx'in şu anda güvenilir olduğuna inandığı teknik verilere dayanmaktadır. Ek bilgi ve tecrübe kazanıldıkça revizyona tabidir. Ceramicx, üçüncü tarafların kullanımının doğruluğu, eksiksizliği veya herhangi bir şekilde kullanımından veya açıklanan herhangi bir bilgi, aparat, ürün veya işlemin sonuçlarından sorumlu değildir.