| YAZAR | TARİH OLUŞTURULDU | VERSION | BELGE NUMARASI |

|---|---|---|---|

| Gerard McGranaghan | 27 Mart 2014 | V1.1 | CC11 - 00013 |

Giriş

Bu rapor, Paslanmaz Çelik ve Alüminize çelik yansıtıcı malzemelerin karşılaştırıldığı Kuvars kasetleri üzerine bir dizi deney tarif eder. Testler reflektörlü ve reflektörsüz yapıldı.

| Test numarası | Numune numarası | Tip | Güç (W) | çamça | Reflektör |

|---|---|---|---|---|---|

| 1 | 1 | StSt | 800 | rengi değişmiş | Reflektör |

| 2 | 2 | StSt | 800 | çamça | Reflektör |

| 3 | 3 | Al St | 800 | çamça | Reflektör |

| 4 | 1 | StSt | 800 | rengi değişmiş | yok hayır |

| 5 | 2 | StSt | 800 | çamça | yok hayır |

| 6 | 3 | Al St | 800 | çamça | yok hayır |

| 7 | 4 | Al St | 800 | çamça | yok hayır |

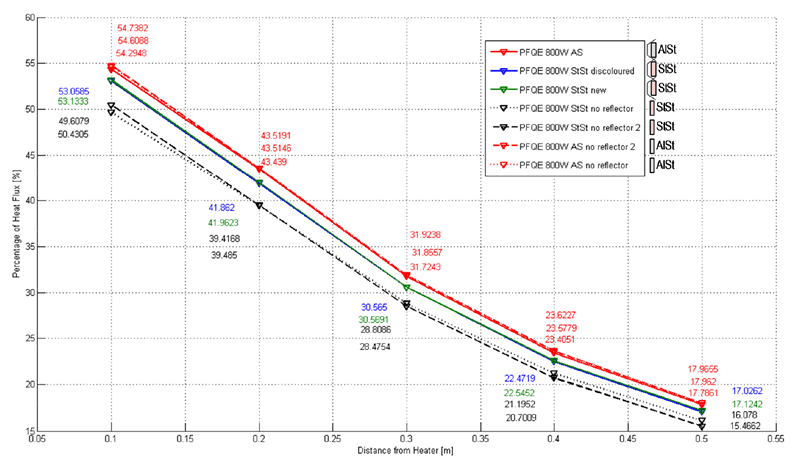

Paslanmaz çelik gövdeler, ilk önce parlak olsalar da, sıcaklıkla hızlı bir şekilde renklenme eğilimindedirler. Bu renk kaybının etkisini değerlendirmek için, ısı akısı çıkışı için yepyeni bir "temiz" paslanmaz çelik eleman test edilmiştir. Sonuçlar Şekil 1'te gösterilmiştir. Eleman, 53.1mm'de% 100, 17.0mm'de% 500'e düşerek gösterir. Testten sonra, eleman belirgin bir şekilde renklendi.

Yeni "temiz" elemanların salımsal çıktısını hali hazırda renklendirilmiş elemanlarla karşılaştırmak için, ikinci bir paslanmaz çelik eleman, 400 ° C'de bir fırında 30 dakika boyunca bekletildi. Çıkartıldığında, element baştan sona hafif saman oksit rengindeydi. Bununla birlikte, test cihazında ısınmaya maruz kaldığında, çevre alanlar hızla renk atmaya devam etti ve Şekil 2'te (2) görüldüğü gibi ilk paslanmaz çelik örneğe benzer hale geldi. % 53.1 ve% 17.1'teki test sonuçları, her iki element arasında performans açısından önemli bir fark olmadığını gösterir.

Bu nedenle, bir 800W paslanmaz çelik eleman yeniden oldukça hızlı bir şekilde renklenecektir ve yepyeni ve daha eski bir renksiz eleman arasındaki radyasyon emisyonundaki fark önemsizdir.

Aluminleştirilmiş bir çelik eleman aynı düzende test edildiğinde, bu paslanmaz çelik elemanlardan herhangi birinden daha iyi bir performans gösterdi. Şekil 1, AS öğesinin 54.3mm'de% 100 ve 17.8mm'de% 500 civarında nasıl döndüğünü gösterir. Paslanmaz çelik gövdeye kıyasla, artan çıktı muhtemelen alüminlenmiş çelik kaplamanın düşük yansıması ve bu da hedef olarak arka kızılötesi enerjinin daha yüksek yansıtıcılığına ve yeniden yönlendirilmesine yol açan, aynı zamanda daha yüksek seviyede yüzey bozulmasına karşı direncine yol açan bir sonucudur. vat miktarı (1000W). Şekil 2 (1) testten sonra alüminize çelik kaseti göstermektedir; bu yüzeyde bozulma olmadığını gösterir ve birkaç hikaye işareti dışında, neredeyse yeni bir unsurdan ayırt edilemez.

Daha sonra reflektör çıkarıldı ve aynı elemanlar tekrar test edildi. Sonuçlar Şekil 1'de gösterilmektedir. İki paslanmaz çelik eleman, reflektör olmadan test edilmiştir ve her iki "reflektörlü" kasa ile karşılaştırıldığında 3 mm'de performansta yaklaşık% 3.5 ila 100'lik bir düşüş göstermiştir. Bu, paslanmaz elemanın gövdesinin, renk bozulmasının meydana geldiği bir dereceye kadar ısındığını ve ardından yüzey emisivitesindeki değişimin, paslanmaz çelik kasetin arkasından daha yüksek radyasyon kayıplarına yol açtığını kanıtlamaktadır. Bu nedenle, paslanmaz çelik elemanlar kullanılırken, özellikle kaset gövdesinin renk solmasının daha muhtemel olduğu yüksek güçlerde veya ortam sıcaklıklarında, bir tür ek reflektör tavsiye edilir.

Buna karşılık, alüminize çelik kasetleri, reflektörlü veya reflektörsüz olarak eşit derecede iyi performans göstermektedir. Bu, yansıtıcı olmayan alüminize çelik kasetlerin her ikisinin de% 1 civarında döndüğü Şekil 54.7'te görülmektedir. Reflektörlü AS kaseti% 54.3 döndürürken, yansıtıcı olmayan durumdan 0.4% daha düşük olsa da bu hala deneysel varyasyonlar içindedir.

Aluminize çelik kaset,% 4-5 civarında, reflektörsüz bir paslanmaz çelik elemandan daha iyi performans gösterir.

Özet

FQE ve PFQE elemanlarında, yüksek sıcaklıklara maruz kalan paslanmaz çelik gövdeler, yansımadaki düşüşe ve arkaya yayılmadaki artışa yol açan yüzeyde bozulma gösterecek ve böylece performansı iyileştirmek için bağımsız bir reflektör gerektirecektir.

Aluminize çelik gövdeler aynı bozulmayı göstermezler ve emisyonlar sürekli olarak yüksek kaldıklarından, bunlar bir reflektör gerektirmez.

not

Paslanmaz çelik gövdenin yansıtma kaybının, düşük vat elementlerde de bulunup bulunmadığı araştırılmalıdır. Düşük güçlü kasetlerde, çalışma sıcaklığı önemli ölçüde düşük olabilir, bu nedenle paslanmaz çelik oksit ve renk değişmez.

Bununla birlikte, oksitlerin oluşumu sıcaklık tahriklidir, bu nedenle, yüksek çevre sıcaklıklarında kapalı bir fırın içinde çalışan düşük voltajlı bir eleman, bu gibi yüksek sıcaklıklara maruz kalabilir ve ayrıca oksitlenmeye başlar. Fırın testlerinde, paslanmaz çeliğin oksitlenmesi 150 ° C'den itibaren kademeli olarak ortaya çıkmaya başlar ve 550 ° C'den çok karanlık hale gelir.

Bazı ortamlarda alüminize çelik sürekli olarak 500 ° C'nin üzerindeki sıcaklıklarda kullanılıyorsa, alüminyumda dökülme meydana gelebilir ve bu da performansta bozulmaya neden olur. Ancak bu normal koşullarda gerçekleşmez. Ceramicx Teknik Raporu CCII-00014, 630 ° C civarına kadar hiçbir yüzeyde bozulma olmadığını gösteren alüminyum direncini daha ayrıntılı olarak açıklamaktadır.

Bazı işlemler reflektör yüzeyinin tekrar kirlenmesine ve performansın düşmesine neden olabilir. Temiz bir reflektör optimum seviyelerde performans gösterecektir.

Bu aşırı sıcaklık sorunları, fırında veya sıcaklık yansıtıcılarının kendileri üzerinde dikkatli bir sıcaklık izleme ve düzenleme ile önlenebilir.

Feragatname

Bu test sonuçları, bir işlemde hangi tür kızılötesi verici kullanılacağına karar vermeden önce dikkatlice düşünülmelidir. Diğer şirketler tarafından tekrarlanan testler aynı bulguları elde edemeyebilir. Kurulum koşullarını ve sonuçları değiştirebilecek değişkenleri sağlamada bir hata olasılığı vardır; kullanılan vericinin markası, vericinin verimliliği, sağlanan güç, test edilen malzemeden kullanılan vericiye olan mesafe ve çevre . Sıcaklıkların ölçüldüğü yerler de farklı olabilir ve bu nedenle sonuçları etkiler.