| КОНТРІБУТОРИ | ДАТА СТВОРЕНА | Версія |

|---|---|---|

| Штам Фінхан; Конор Ньюмен | 18 липня 2018 | V1.0 |

Порівняння використання конвекційного нагрівання та інфрачервоного нагрівання в умовах автоклавного затвердіння композитів з вуглецевого волокна

Підсумки

У цій роботі описано систематичне дослідження порівнянь між традиційною конвекційною піччю та новим інфрачервоним нагріванням (ІЧ) при нанесенні на отвердження автоклавного вуглецевого волокна / епоксидного ламінату. Дві панелі з вуглепластикових волокон аерокосмічного типу були вилікувані: одна використовувала інфрачервоне нагрівання, а друга - конвекційну піч. ІЧ-профіль затвердіння прилягав до запланованого режиму затвердіння набагато точніше, ніж конвекційне затвердіння з хорошим регулюванням температури через товщину, демонструючи, що стандартне затвердіння конвекційної печі не є придатним і забудьте, як зазвичай вважають. Зразки вирізали струменем води та оцінювали за допомогою динамічного механічного аналізу та згинального випробування для порівняння фізичних властивостей. Температура скляного переходу та модуль згинання конвекційного отвержденного зразка виявилися вищими (середнє значення 7.36 ° C та 3.72GPa відповідно): пропонується, що це через тривалий час затвердіння конвективним методом (додаткові хвилини 70) та можливо через зміни вологи в зразках під час випробувань. Міцність на згин ІЧ-зразків була вище (середньою) значення 57MPa через високу пористість у конвекційному зразку, знову ж таки через тривалий період низької в'язкості смоли, пов’язаного з поганим контролем у конвекційній печі. Таким чином, ІК продемонстрував дуже гарну здатність точно контролювати затвердіння композитів з вуглецевого волокна.

Ceramicx хотів би подякувати Kemfast PASS та Cytec за надані матеріали для цього тесту.

Вступ

Необхідність відійти від широко задокументованих недоліків використання автоклавів для затвердіння композитних смол свідчить про посилення уваги до методів та матеріалів, що випускаються автоклавом (OOA), особливо в галузі космічної галузі в останні роки. На сьогоднішній день більшість систем смол OOA використовують певну форму конвекційної печі для затвердіння та досягнення необхідних властивостей матеріалу. Ілюзія такого підходу полягає в тому, що це методика «підгонки та забуття», коли бажана швидкість виходу та температура затвердіння запрограмована в контролер і процес завершується.

Багато інженерів контролюють термопару, що відстає, як правило, розташовується під частиною або важче нагріваючою місцевістю, і це показання, як правило, відрізняється від температури повітря, температури на поверхні матеріалу та температури, розташованої по всій товщині деталі. Хоча кінцева температура затримки цієї відсталої термопари на деталі може досягати запланованої температури затвердіння, швидкість нагріву, на яку піддавалася деталь, має істотне значення від запрограмованої швидкості нагріву. Ці відхилення можуть призвести до надмірного / недостатнього часу витрати смоли, що призводить до висихання ламінату) або надмірного / недостатнього часу при температурі затвердіння. Для боротьби з цим графіки вилікування часто змінюються на основі матеріалу / маси деталей, інструментального матеріалу / маси та пристроїв для упаковки та встановлених в комплекті комплектуючих. Незважаючи на те, що це цілком прийнятний засіб для досягнення хорошого вилікування, це може зайняти період розвитку, щоб встановити компенсації.

Інфрачервоне (ІЧ) затвердіння показало здатність швидко та точно нагрівати широкий спектр матеріалів, використовуючи енергію для прямого нагрівання цільової частини та обмеження енергоефективності. Незважаючи на те, що ІЧ-отвердження спочатку потребує певної роботи з налаштуванням параметрів процесу, було висунуто гіпотезу, що це не відрізняється від точного контролю конвекційного затвердіння, запропонованого вище. Таким чином, це дослідження прагнуло порівняти використання конвекції та ІЧ для затвердіння вуглецевого волокна / епоксидного ламінату OOA. Цікаво, що давно підозрюють, що ІК затвердіння також пропонує підвищену здатність видаляти пористість з ламінату внаслідок коливального характеру передачі енергії при надходженні на матеріал, однак це не входить у сферу цього початкового дослідження. Метою цього дослідження є розпочати порівняння двох методів затвердіння з метою побудови вихідних даних про отримані властивості матеріалу. З самого початку було зрозуміло, що це не буде вичерпним графіком тестування.

Вибір критеріїв оцінки

Широкий спектр методів потенційно може бути використаний для оцінки фізичних властивостей, отриманих внаслідок двох методів затвердіння, однак, оскільки основна функція нагріву полягає в ініціюванні зшивання полімерів, було б доцільним зосередити тестування на властивостях, що переважають смолами. Отже, динамічний механічний аналіз (ДМА) та випробовування на вигин були обрані при первинних методах фізичного випробування матеріалів з подальшим порівнянням результатів із даними, записаними під час затвердіння. Тестування DMA забезпечує хороше розуміння температури склування (Tg) полімерів, і подібний Tg вказує на аналогічну ступінь затвердіння. Випробовування на згинання було обрано як простий метод індукції розтягувальних, стискаючих та зсувних сил у зразках і дав би вказівку на внесок вилікування у багатомодове навантаження. Більшість тестів оцінювання матричних матеріалів у композитах певною мірою є суб'єктивними та не піддаються кількісній оцінці щодо результатів тесту, тому подібність у методі є основним засобом, за допомогою якого можна проводити порівняння.

Метод

Запропонований шлях випробування дасть змогу вказувати порівняння ІЧ-затвердіння та конвективного затвердіння та властивості матеріалу, що виходить. Метод прагнув би забезпечити лише базове порівняння, і з самого початку було зрозуміло, що аналіз не буде всебічним - лише засобом, за допомогою якого може розпочатися поінформована дискусія. Запропонований метод:

- Ламінат двох вуглецевих волокон / епоксидних панелей

- Зафіксуйте одну панель за допомогою ІЧ

- Очистіть одну панель за допомогою конвекційного тепла

- Водні струмені вирізали зразки

- Проведіть тестування динамічного механічного аналізу (DMA)

- Проведіть згинальне тестування

- Проаналізуйте результати

Підготовка ламінату

Інструменти

Оскільки для фізичних випробувань потрібні плоскі зразки, плоска панель виготовлялася з використанням обох методів та одного інструменту. Інверторна плита товщиною 12mm була використана для тестування з метою копіювання матеріалів, що використовуються в аерокосмічній галузі. На малюнку 2.1 показано інструментальне обладнання Invar перед ламінуванням.

Матеріал

Це дослідження прагнуло проаналізувати використання ІК-затвердіння порівняно з конвективним отверждением.

Метою цього дослідження було довести, що ІК-отвердження може запропонувати потенційні вдосконалення в обробці високоякісних композитів порівняно з конвективним нагріванням. Заздалегідь націлені попередні попередні випуски аутоклава (OOA), оскільки програма, швидше за все, отримає користь від цього.

Ряд поширених попередніх попередніх продуктів OOA був занесений до списку як потенційних матеріалів, які будуть використані для тестової програми, як зазначено в таблиці 2.1. Ця таблиця не є вичерпною, але показує зразок випереджувальних попередніх вивірок, що затверджуються при більш високій температурі, які доступні для OOA додатки.

| виробник | Product | Температура максимального затвердіння ° C |

|---|---|---|

| Tencate | E760 | 180 |

| Tencate | E750 | 180 |

| PRF | RP549 | 159 |

| Гурит | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

Для додатків OOA доступні декілька систем затвердіння 120 ° C, однак кількість легко доступних систем попереднього добору, що затверджується при температурі 180 ° C, значно зменшується. Такі попередні попередні вивіски, як правило, зарезервовані для аерокосмічних застосунків і мають наслідком доступність та мінімальні кількості замовлень, що означає, що багато хто непридатний для невеликих масштабів тестування. Було висунуто гіпотезу, що 180 ° C буде більш важкою температурою для досягнення рівномірності температури через компоненти, ніж 120 ° C, і, отже, якщо хороше вирівнювання температур може бути доведено при цьому значенні, то нижчі температури будуть ще більш прямими вперед. (Дійсно, затвердіння 120 ° C з тих пір було випробувано та доведено, що воно є надзвичайно точним, використовуючи ІЧ нагрівання, подібне до методів, описаних у цьому звіті.)

Cytec MTM 44-1 був обраний в якості попередньої програми для цього проекту завдяки його високопродуктивній природі та типовим аерокосмічним застосуванням. Крім того, компанія Cytec запропонувала зразкові матеріали для проекту через Kemfast PASS та Ceramicx вдячні за цю щедрість. Попередня підготовка постачалася в саржевому переплеті при 285g / м2.

Розкладка та знеструмлення

Кожен шар для запропонованих ламінатів вирізали розміром 250mm x 130mm і поміщали на інструмент.

Хлопці 2 спочатку розміщувались на інструменті, після чого проводилася дебюкція 30 хвилиною. Додаткові шари 5 були розміщені з подальшим дебюком 30 хвилини. Залишилися шари 7 потім клали вниз (перевертали для підтримки збалансованого ламінату) і остаточну дебюкцію 30 проводили до остаточного розфасування та затвердіння.

Розміщення урізноманітнення

Послідовність вакуумного пакетування була визначена для досягнення максимальної ефективності отверждения ІК. Оскільки ІЧ - це напрямна енергія, втрати виникають, коли будь-який предмет розміщується між джерелом тепла та цільовим матеріалом. Тому втрати виникають внаслідок вакуумних мішків, плівок, що вивільняються, шліфувальних шарів, тканин, що містять повітря, тощо. Дійсно, це стосується будь-якого способу затвердіння, оскільки такі матеріали виступають ізоляторами до цільової смоли. Ceramicx має великі дані про ізоляційну дію кожного матеріалу, що використовується при обробці композитів, включаючи відхилення у виробництві, кольорі виробу, термостійкості і т. Д. Отже, було вирішено, що підкладка використовує крайове дихання лише плівкою випуску та вакуумом мішок на місці між джерелом тепла та попередньою температурою. Зручно, що в цьому випадку неперфорована плівка, що вивільняється, також рекомендується виробником попередньої підготовки, але це не завжди так.

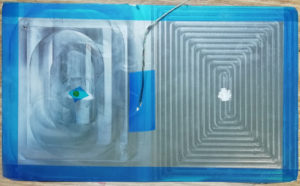

Ламінат був запечатаний герметиком, покритим плівкою для випуску, яка виступає як крайова гребля, що оточує попередню заготовку, як рекомендує виробник попередньої підготовки. Шкірочка, яка виступає в ролі крайового дихаючого середовища, перекривала ламінований 5mm і був з'єднаний через дихаючу тканину до джерела вакууму.

Використовувані матеріали:

• Вакуумний мішок - Vac Innovation VACleaseR1.2

• Неперфорована плівка випуску - Vac Innovation VACleaseR1.2 • Тканина для дихання - вакуумний інноваційний поліестер VACB4

• Шкірочка - нейлон

• Герметик - Vac Innovation VACsealY-40

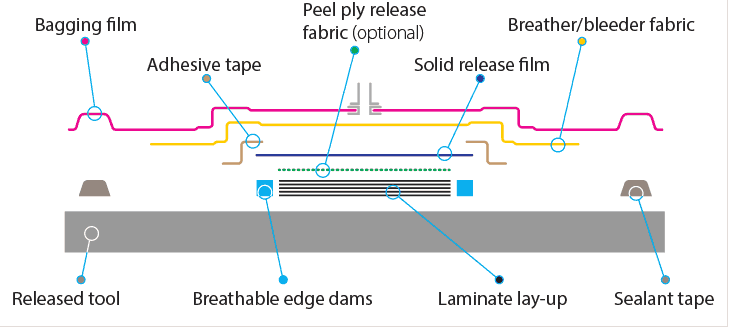

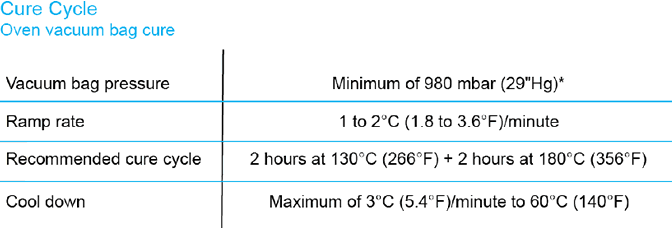

План вакуумної упаковки був побудований, як рекомендовано в технічному аркуші виробника перед попередньою підготовкою, витяг з якого можна побачити на малюнку 2.2. Це було повторено для обох методів для забезпечення узгодженості.

Графік лікування

Графік цільового лікування МТМ 44-1 можна побачити в таблиці 2.2. Видно, що рекомендована швидкість пандуса - 1-2 ° C в хвилину. Тому середню величину в цьому діапазоні було обрано 1.5 ° C на хвилину.

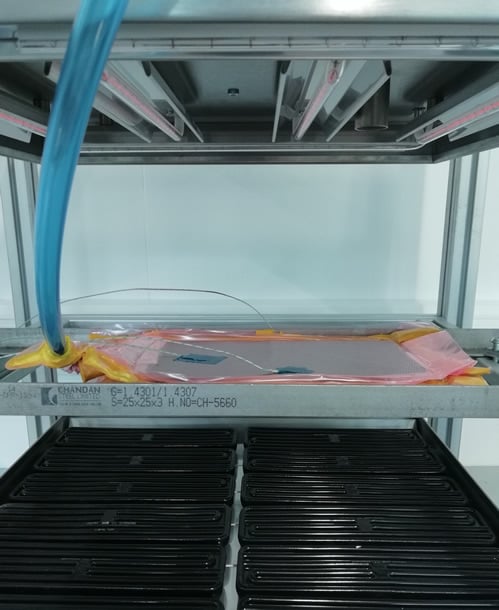

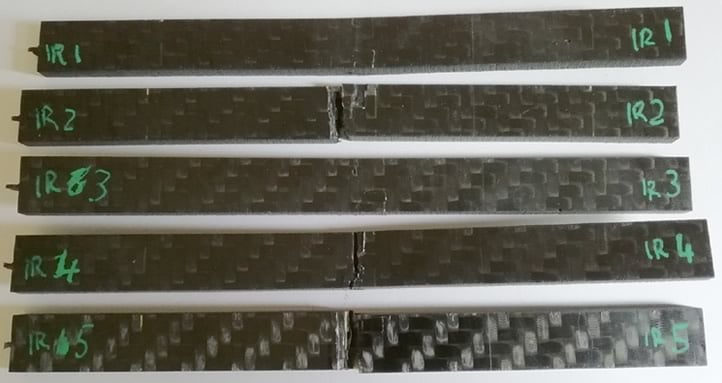

Затвердження налаштування

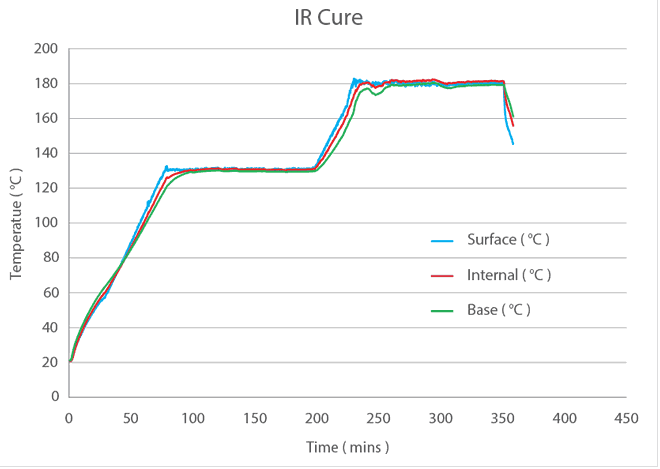

Встановлення, яке використовується для вилучення ІЧ-зразків, використовувало комбінацію порожнистих керамічних елементів та кварцових галогенових трубок, щоб забезпечити оптимальне вирівнювання температури через зразок вуглецевого волокна, як показано на малюнку 2.3. Точні деталі цього графіка затвердіння залишаються інтелектуальною власністю Ceramicx і тому не розкриваються; однак графічні вихідні температури зафіксованих температур можна побачити на малюнку 3.1.

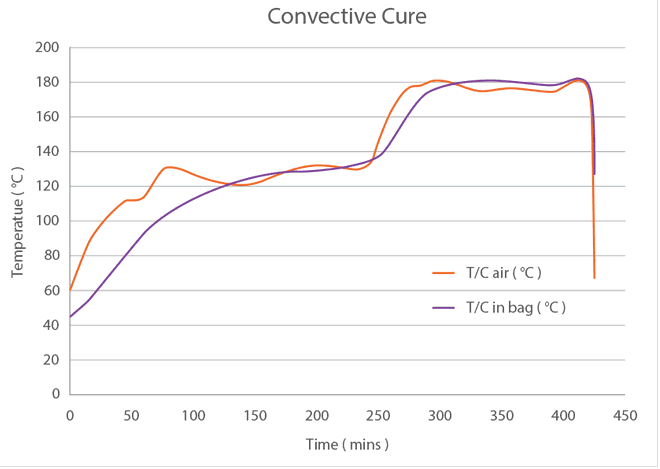

Конвективний зразок був отвержден в невеликій конвекційній печі в Університеті Ольстера, а графічні виходи відображені на рисунку 3.2. (p7)

результати

Результати, отримані в ході розслідування, детально описані в цьому розділі. Результати представлені для процесу затвердіння в розділі 3.1, динамічному механічному аналізі (DMA) у розділі 3.2 та випробуванні на згинання в секції 3.3.

Лікування

На малюнку 3.1 відображається профіль затвердіння, пов'язаний з ІК-панеллю, а на рисунку 3.2 показані записи з конвекційної печі.

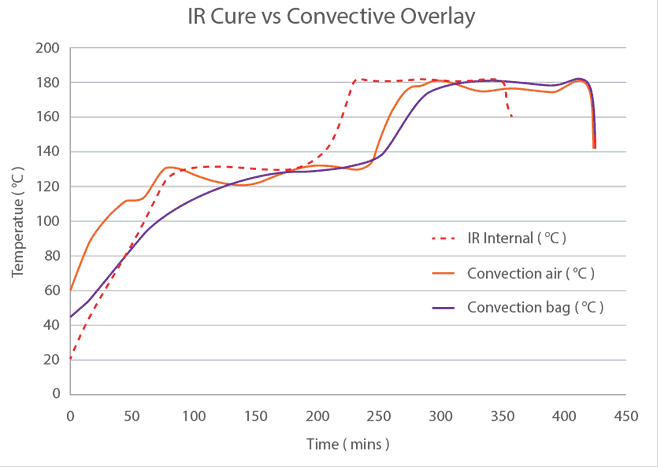

На малюнку 3.3 перекриває ІЧ-температури (внутрішні, прийняті як приблизне середнє для обох показань), та конвективні температури. Можна чітко зазначити, що в конвекційному зразку великі відмінності в показаннях через непряме подання тепла порівняно з ІК.

Тестування DMA

Тестування на динамічний механічний аналіз (DMA) регулярно застосовується для характеристики профілю полімерів, які піддаються нагріванню та навантаженню.

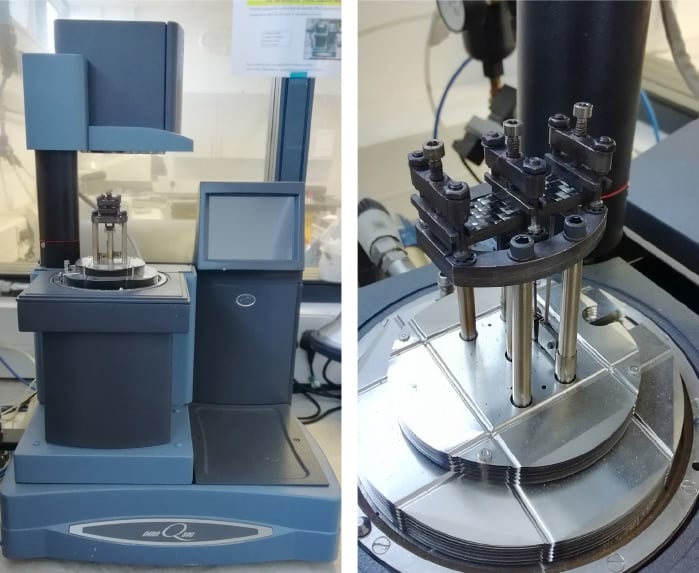

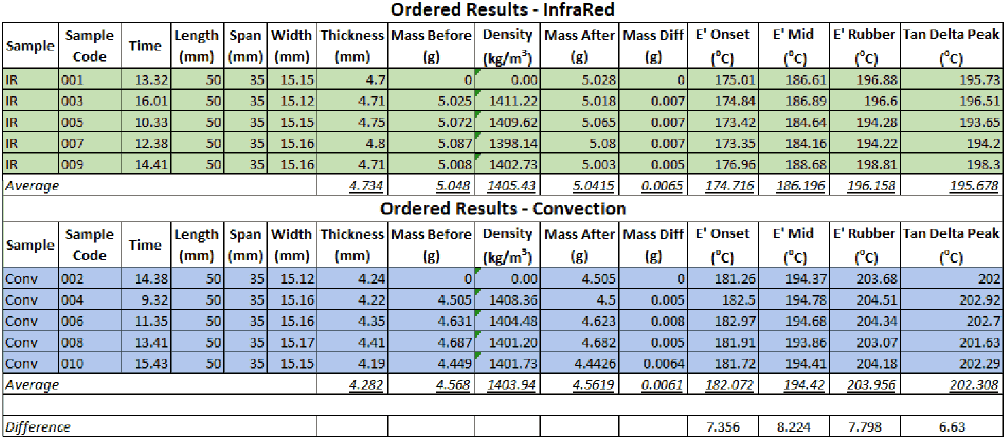

Випробування проводили відповідно до температури склування (DMA Tg) складових полімерних матриць ASTM D7028-07 методом динамічного механічного аналізу (DMA). Використовувана машина являла собою TA Instruments Q800, як видно на малюнку 3.4. У таблиці 3.1 висвітлюються ключові умови тестування, виконані на машині TA Instruments Q800 DMA.

| машина | TA Instruments Q800 |

| режим | Багаточастотна DMA - деформація |

| Тест | Темп Ramp / Freq Sweep |

| Затиск | Подвійний консоль |

| Амплітуда | 15 мкм |

| Час замочування | 5 хв |

| Кінцева температура | 250 ° C |

| Швидкість руху | 5 ° C / хв |

| частота | Single |

| частота | 1 Гц |

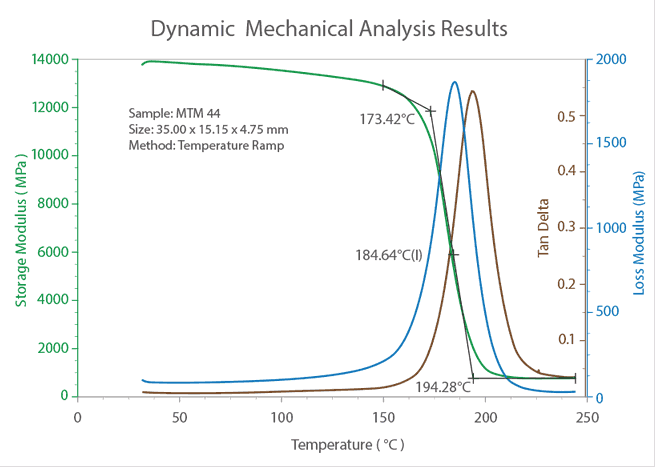

На малюнку 3.5 відображається графічний вихід типових результатів DMA, де криву модуля зберігання (E ') можна побачити зеленим кольором, модуль втрати - синім кольором, а дельта Тану - червоним. Потім у таблиці 3.2 відображаються числові виходи з аналізу з цифрами Tg, цитованими з набору модуля зберігання та піку Tan Delta.

Тестування на згинання

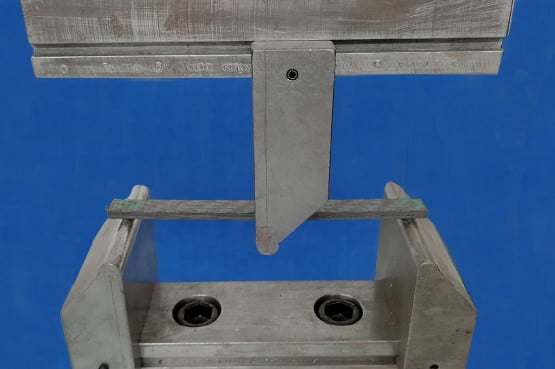

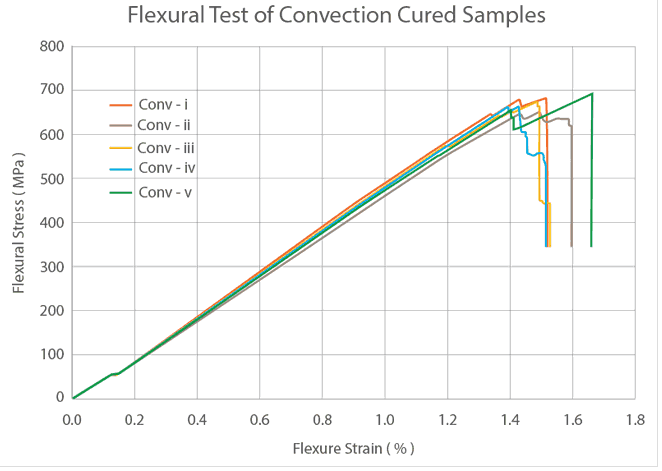

Точковий згин 3 (3PB) відповідно до стандартного методу випробувань на вигин властивостей композиційних матеріалів полімерних матриць ASTM D7264 'було здійснено для виявлення основних фізичних властивостей отвержденних зразків. Тестування проводилося в університеті Ольстера за допомогою Instron 5500R. Приклад налаштування перед тестуванням можна побачити на малюнку 3.6.

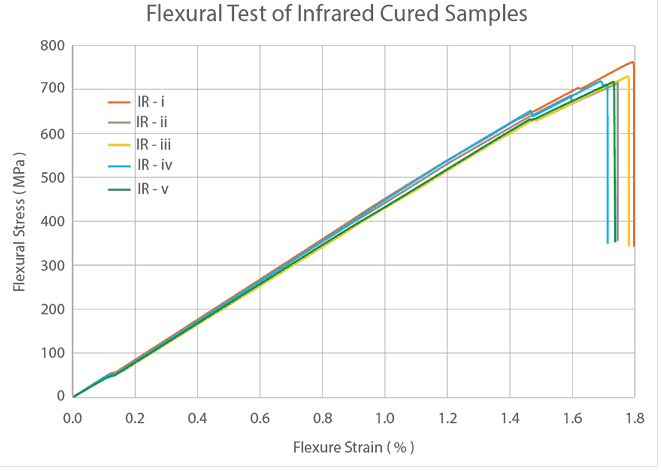

Дані, згенеровані із зразків 5 конвективних викривлених композитів та зразків 5 ІК-отвержденного композиту, були зібрані в криву напруження та деформації, і їх можна побачити на рисунках 3.2 та 3.3 відповідно. (p7)

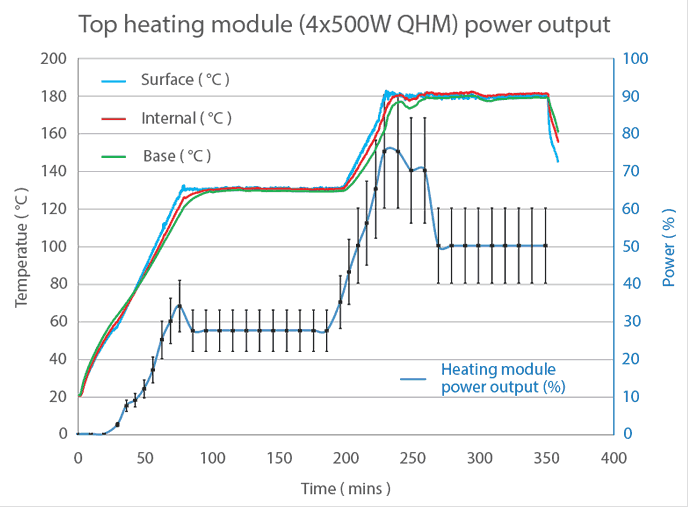

Після аналізу дані фільтрували для обчислення модуля від прямолінійної частини кривої напруги - деформації. Нахил кривої витягували між 150MPa та 500MPa. У таблиці 3.1 відображаються модульні та згинальні напруги для обох методів.

Важливо зазначити, що існували незначні відмінності між зразками, які, ймовірно, були причиною цих відхилень, і більш детально розглядаються в Розділі 4.0.

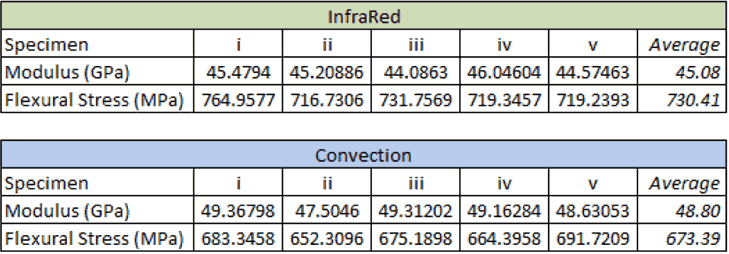

Зламані екземпляри можна побачити на малюнку 3.9.

Обговорення

Точність теплового профілю

З малюнка 3.3 видно, що в схемах затвердіння були помітні відмінності, що, безсумнівно, призвели до відмінностей у фізичних властивостях. Наприклад, конвективний зразок залишався в духовці 70 хвилин довше, ніж ІК-зразок і має очевидний вплив не тільки на загальний час обробки, але і на такі властивості, як об'ємна частка волокна (FVF) і Tg. Крім того, на конвективному зразку термопару розміщували всередині мішка збоку від інструменту, і, можливо, вона була злегка ізольована дихальником, що призводить до підвищення температури (наприклад, при температурі 180 ° C) дещо довше, ніж дані вказує - знову це може вплинути на такі величини, як Tg.

Конвекція як метод Fit & Forget

Інженери схильні маркувати конвекційні печі як технологію «придатності та забуття», де будь-яка смола могла бути ефективно отверждена. Хоча це до певної міри відповідає дійсності, дуже ясно, що призначений профіль затвердіння не є таким, як профіль затвердіння, який випробовує деталь, як видно з малюнка 3.3. ІК-отвір показав дуже хорошу точність у контролі температур під ламінатом (тобто на інструменті), посередині ламінату та на верхній поверхні. Вражаюче це було завдяки швидкому налаштуванню і, безумовно, сприяє знеструмленню ілюзії, що композиційні компоненти можна легко вилікувати в конвекційній печі.

Безперечно, можливі звуження дисперсій у конвекційній печі та встановлення більш репрезентативного профілю затвердіння, але все одно будуть запрограмовані компенсації та значні відставання порівняно з ІК-отвердженням. ІК-отвердження набагато швидше реагує на ці дисперсії, оскільки це метод прямого нагрівання, таким чином скорочуючи загальний час обробки та використану енергію.

Важливо також зазначити, що значно швидкіші швидкості нагрівання можна досягти за допомогою ІЧ, ніж за допомогою конвекції, і обмежені в цьому дослідженні рекомендованою швидкістю для видалення порожнеч виробником попередніх препаратів. Ceramicx має дані про коефіцієнти нагрівання різних матеріалів аерокосмічного інструментарію і на порядок більше, ніж рекомендовані для цієї системи смол.

Екзотерм

Контроль екзотерми є ще одним потенційно корисним атрибутом використання ІЧ в отверждающихся композитах. Використовуючи пірометри на поверхні композиту для контролю температури затвердіння, кварцові галогенові нагрівачі можуть швидко вимикати або обмежувати потужність у разі екзотермії смоли, підвищуючи температуру затвердіння понад рекомендований графік затвердіння. Це було б значно швидше, ніж будь-яке зниження температури, яке могло б бути досягнуто за допомогою конвекційної печі, проте ефект у цьому тесті невідомий.

Вміст смоли

Після затвердіння обох панелей було добре видно, що з зразка, затвердженого в конвекційній печі, було виведено занадто багато смоли, незважаючи на те, що обидва ламінати знежирені та запечатували однаково, з твердою плівкою вивільнення та диханням контрольованим краєм, використовуючи шкірку - просто і дихати. Отриманий сухий ламінат із конвекційної печі, ймовірно, обумовлений різними характеристиками потоку під час фази нагрівання отверждения. Незважаючи на те, що розмови з виробником перед налагодженням не проводилися, ймовірно, що витрата смоли є критичною під час фази нагрівання до температури 130 ° C до затримки години 2 при цій температурі. Погане управління конвекційною піччю перешкоджало можливості контролю смоли в обох ламінатах, а отже, і більш високі рівні пористості, показані на малюнку 4.1

DMA і температура склування

Порівняння Tg в ІЧ та конвекційних зразках

Середній Tg, досягнутий ІЧ-зразками, становив 175 ° C та 182 ° C з конвекційними зразками. Хоча нижчий Tg в цьому експерименті може вказувати на неповне вилікування, це малоймовірно, якщо врахувати виміряні температури в ІЧ-режимі. Тому можна з упевненістю стверджувати, що ця різниця обумовлена тривалим часом затвердіння духовки, пов'язаним із конвективним зразком та температурою шипіння всередині нього. Як зазначалося у розділі 4.1, час затвердіння для конвекційного зразка був на 70 хвилин довший, ніж ІР, і відомо, що на Tg впливають температура і час затвердіння при цій температурі затвердіння, тому різницю 7 ° C можна точно врахувати. Крім того, короткий час між різанням струменями води та потенційно притаманним рівнем вологості може легко пояснити зміни в зразках. Зазвичай для зразків застосовують процедуру сушіння за 48-годину, але для цих зразків це не проводилося, як описано в 4.3.2.

Різниця в вимірюваних Tg та таблиці даних Tg

Таблиця даних MTM 44-1 передбачає, що сухий Tg при E 'Onset становить 190 ° C, і з обговорень з Cytec ця конкретна партія розумілася як 194 ° C. Зразки, отримані в рамках цього експериментального звіту, досягали середнього значення 175 ° C (ІК) та 182 ° C (конвекція), що все ще нижче, ніж еталонне значення 190 ° C. Тим не менш, це не сприймається як проблема, оскільки відомо, що багато факторів впливають на температуру скляного переходу в процесі тестування на ДМА. Зрозуміло, що еталонний метод Cytec SACMA SRM 18R-94 для аналізу DMA, під яким розуміють, що пропонує швидкість нагріву 5 ° C / хв - швидкість нагріву, яка також використовується в рамках цього способу. Тому первинні відмінності можуть виникнути через відсутність кондиціонування зразків. Зразки не були обумовлені, як було сказано раніше, оскільки це насамперед порівняльне дослідження. Як правило, це може зайняти 48 годин у гарячому, сухому середовищі, і широко відомо, що волога може знизити Tg композитів. Невелика різниця в масі спостерігалась у всіх зразках після тестування (приблизно 0.12 - 0.15%), і незрозуміло, чи не відбулося б таке помітне зміна від заявленого значення аркуша даних.

Невідповідності тестування DMA

Необхідно зазначити будь-які помітні упущення від процедури, необхідної для ASTM D7028, і тому важливо визнати відхилення від розділу 10, "Кондиціонування" зразків. Рекомендована процедура полягає у витримці до 48 годин, після чого герметизують зразки у вологостійкій ємності. Оскільки метою цього аналізу було надати порівняльні результати замість абсолютних результатів, це не вважалося необхідним. Зразки розрізали струменем води, сушили вручну і потім давали висохнути на гарячому сонячному місці протягом 3 годин. Зразки зважували до та після випробувань, як було рекомендовано, потім зразок з кожної партії тестували зміною, щоб будь-який вплив вологи з навколишнього середовища було б поділено на результати. Різниця 0.006g була відмічена до і після тестування зразків, але ця зміна була прийнята протягом короткого періоду часу, на відміну від рекомендованого кондиціонування 48 годин.

Тестування на згинання

З таблиці 3.1 видно, що існують відмінності в модулі та міцності між обома партіями зразків. Модуль вищий у конвективних зразках в середньому по 3.8GPa. Хоча це ще не підтверджено у постачальника матеріалів, це, мабуть, пов’язано із збільшенням часу при високих температурах, про що йдеться у розділі 4.3.

Широко відомо, що рівні пористості можуть мати помітний вплив на продуктивність композиційних матеріалів, особливо тих властивостей, які переважають матриця / поза осі, такі як випробовування на згинання (хоча ефекти потенційно можуть бути обмежені використовуваним тканим матеріалом). Отже, більш високі рівні пористості, ймовірно, сприяли зниженню міцності конвективних зразків при середньому зниженні 57MPa.

Враховуючи всі ці аспекти, різниці між зразками, ймовірно, будуть мінімальними або взагалі відсутні, якщо було проведено точне порівняння, завдяки якому швидкості нагріву компонентів однакові.

Розбіжності тестування на згинання

Під час випробування обох партій від проміжку відбулися невеликі зміни: відношення товщини 32 для конвективних проб до 30.8 для ІЧ-зразків. Це означало б невелике зниження міцності на згин для ІЧ-зразків, однак ефект невеликий, а міцність на згин для ІЧ-зразків все ще залишатиметься помітно вище. Дійсно, більш високий вміст смоли ІЧ-зразків призводив до більшої кількості смол на поверхні, і, таким чином, до потенційно більшої вимірюваної товщини (із супортами Верньє), ніж у представлених у сухих конвекційних зразках. Як результат, ця збільшена товщина могла б трохи зменшити міцність на згин та модуль (оскільки він підраховується при обчисленні напруження) та наблизити його до конвективних зразків.

Висновки

Висновки цього дослідження:

- Порівняння властивостей матеріалу може бути доведено між ІК та конвекційним отверждением, оскільки невеликі відмінності в рамках цього випробування можна врахувати:

- Хоча модуль Tg і згинання конвективних зразків вищий (середнє значення 7.36 ° C і 3.72GPa), це, ймовірно, пов'язано з тривалим часом при підвищеній температурі порівняно з ІЧ-зразком і можливими коливаннями вологи в зразках.

- Хоча міцність на згинання ІК-зразків вища (середнє значення 57MPa), це, ймовірно, пов'язано з більш високим рівнем порожнеч у порівняльних зразках конвекції.

- ІЧ-отвердження продемонструвало здатність точно контролювати температури в ламінаті з вуглепластикового волокна класу OOA аерокосмічного простору приблизно товщиною приблизно 4.5mm.

- Було показано, що вилікувати за допомогою конвекційної печі не є підходящим і забути метод, коли запрограмовані швидкості нагріву не є типовими для швидкості нагріву, яку зазнає деталь. Здатність ІЧ швидко реагувати на зміну температури забезпечує значно покращену здатність співставляти частину температури із заданою температурою.

відмова

Ця інформація базується на технічних даних, які Ceramicx вважає надійними на даний момент. Він підлягає перегляду в міру отримання додаткових знань та досвіду. Ceramicx не несе відповідальності за точність, повноту або використання будь-якої сторони або результати будь-якої розкритої інформації, апарату, виробу чи процесу.