| АВТОР | ДАТА СТВОРЕНА | Версія | НОМЕР ДОКУМЕНТА |

|---|---|---|---|

| Конор Ньюмен | 18 липня 2018 | V1.1 | CCII-00129 |

Вступ

Компанія зацікавлена в нагріванні поверхні композитного виробу після затвердіння. Шматок потрібно нагріти приблизно до 230 ° C протягом 15 секунд.

Матеріали

Отвержденний композит в цьому випробуванні являє собою епоксидну смолу, посилену вуглецевим волокном, із габаритами 250mm x 130mm x 3.8mm.

Нагрівачі

Для кожного випробування використовувались різні нагрівачі:

- 6 x 800W чорний FFEH (Керамічний повний плоский елемент порожнистий) Щільність Вт = 44.8 кВт / м2

- 4 x 2kW QTL трубки (кварцовий вольфрам) Щільність Вт = 56 кВт / м2

- 4 x 1.5kW QHL трубки (кварцовий галоген) Щільність Вт = 42 кВт / м2

Метод

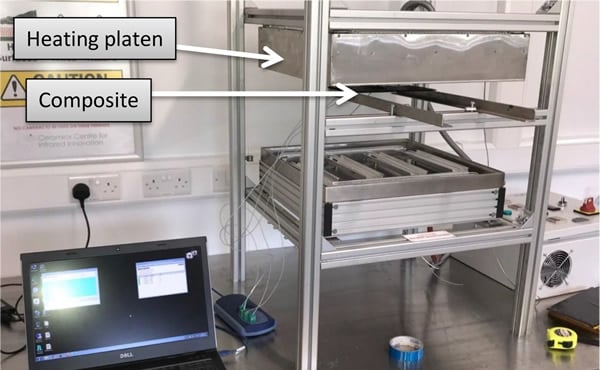

Композитний матеріал поміщали під певний масив різних нагрівальних елементів. Верхня частина композиту була безпосередньо нагріта елементами, а на верхній стороні композиту закріплений ряд термопар типу K, щоб записати температуру поверхні. Один т / с К розміщували на нижній поверхні для довідки. Експериментальний набір можна побачити на малюнку 1.

результати

Усі результати, отримані в результаті різних тестів, у цьому розділі відображаються як графічно, так і таблично.

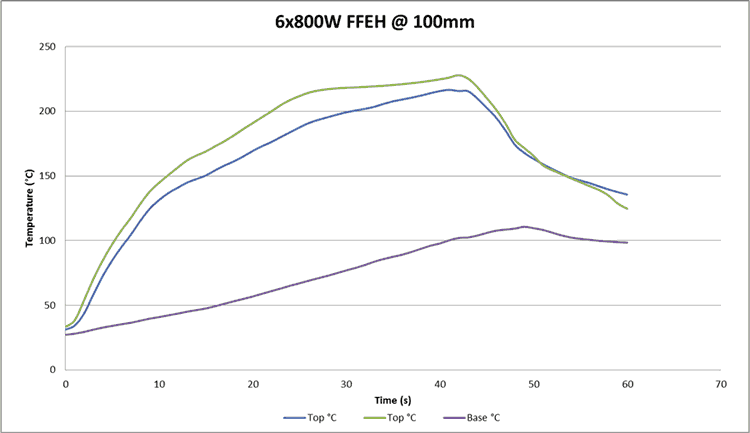

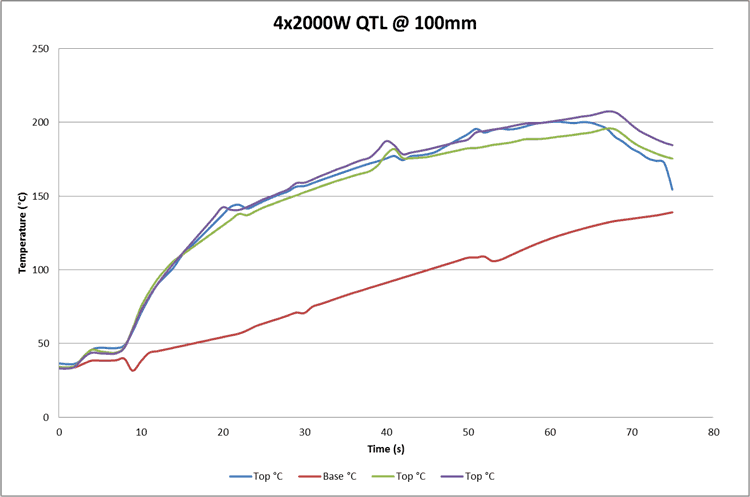

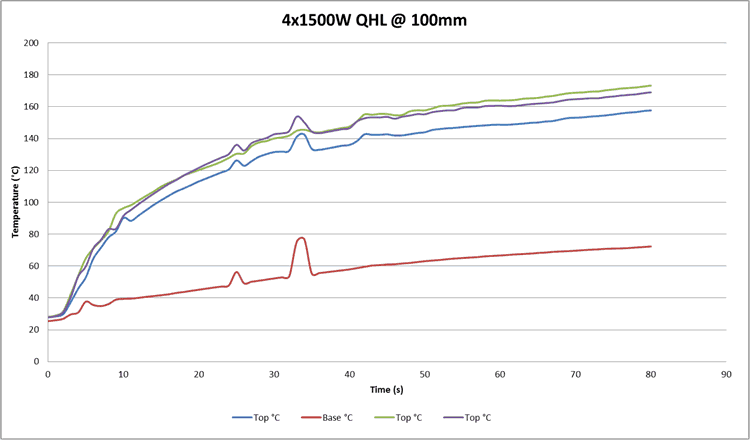

Цифри 2, 3 і 4 відображають результати нагрівання композиту на відстані 100mm.

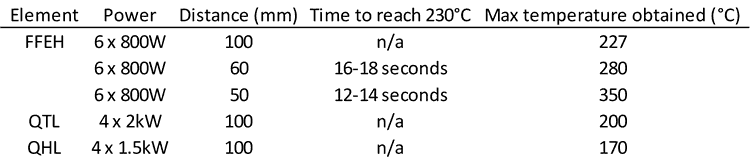

За допомогою керамічного FFEH композит досяг максимальної температури 227 ° C за 40 секунд.

- За допомогою труб QTL композит досяг максимальної температури 200 ° C за 65 секунд.

- За допомогою QHL-трубок композит досяг максимальної температури 170 ° C за 80 секунд.

Отримавши ці результати, було зрозуміло, що довгохвильові керамічні елементи, безумовно, найкраще підходять для нагріву поверхні цього композиту. Однак відстань між елементом і композитом потрібно було б зменшити для задоволення необхідного нагрівання 230 ° C за 15 секунд.

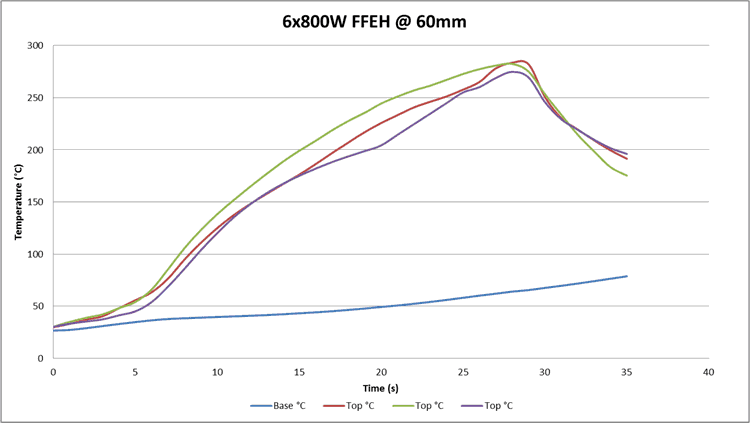

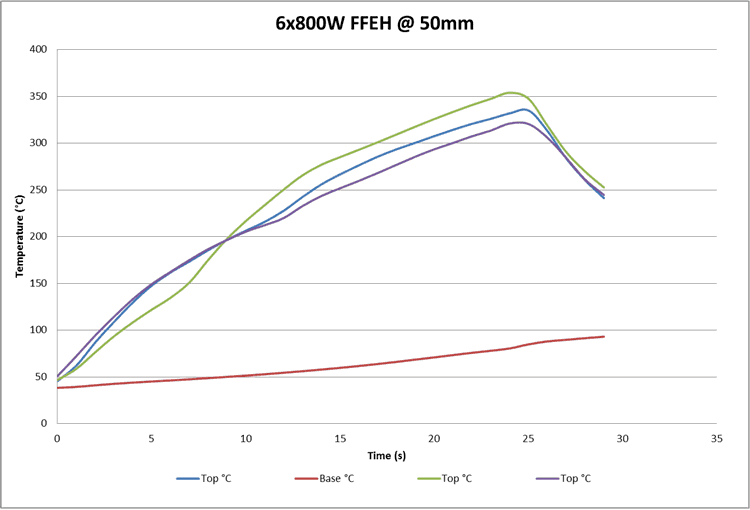

Цифри 5 і 6 відображають результати тестів на зменшеній відстані.

- На 60mm композит досяг максимальної температури 280 ° C за 30 секунд. Він досяг 230 ° C за 16-18 секунд.

- На 50mm композит досяг максимальної температури 350 ° C за 25 секунд. Він досяг 230 ° C за 12-14 секунд.

Слід зазначити, що спроби, що перевищують 250 ° C, стрічка високої температури, що утримує термопари на місці, почали плавитися, що, можливо, призвело до перекосу.

Таблиця 1 підсумовує підсумки всього тесту. Це вказує, що масив елементів 6 x 800W чорного FFEH, розташованих 50mm над композитом, є достатнім для задоволення вимог рецепторів нагріву клієнтів.

Висновок

- Після випробування кожного типу нагрівального елемента (керамічної порожнини, кварцового вольфраму, кварцового галогену) на встановленому відстані (100mm) було встановлено, що керамічні порожнини найкраще підходять для нагрівання поверхні композиту.

- Труби QTL і QHL забезпечували кращий нагрівання нижньої сторони композиту. Цього і очікувалося, оскільки ці короткохвильові елементи використовуються для затвердіння композиту для забезпечення проникаючого нагріву.

- Керамічні (довгохвильові) елементи витрачали більшість теплового випромінювання для нагрівання верхньої поверхні композиту.

- 100mm був занадто великим на відстані між елементами та композитом, щоб досягти необхідної температури. 50mm була підходящою дистанцією.

відмова

Ці результати тестування слід ретельно розглянути до визначення того, який тип інфрачервоного випромінювача використовувати в процесі. Повторні випробування, проведені іншими компаніями, не можуть досягти тих же результатів. Існує можливість помилки в досягненні умов налаштування та змінних, що може змінити результати, включаючи марку використовуваних випромінювачів, ефективність випромінювача, потужність, що подається, відстань від випробуваного матеріалу до використовуваного випромінювача та навколишнє середовище . Місця, в яких вимірюють температуру, також можуть відрізнятися і тому впливати на результати.