| AUTHOR | تاريخ الإنشاء | VERSION | رقم المستند |

|---|---|---|---|

| الدكتور جيرارد ماكجرانجان | 27 مارس 2014 | V1.1 | CC11 - 00013 |

المُقدّمة

يصف هذا التقرير سلسلة من التجارب على أشرطة الكوارتز والتي تم فيها مقارنة مواد الفولاذ المقاوم للصدأ والألمنيوم العاكس الصلب. وأجريت الاختبارات مع عاكسات وبدون عاكسات.

| رقم الاختبار | رقم العينة | النوع | السلطة (W) | نظيف | عاكس |

|---|---|---|---|---|---|

| 1 | 1 | StSt | 800 | مشوه | عاكس |

| 2 | 2 | StSt | 800 | نظيف | عاكس |

| 3 | 3 | ش | 800 | نظيف | عاكس |

| 4 | 1 | StSt | 800 | مشوه | لا |

| 5 | 2 | StSt | 800 | نظيف | لا |

| 6 | 3 | ش | 800 | نظيف | لا |

| 7 | 4 | ش | 800 | نظيف | لا |

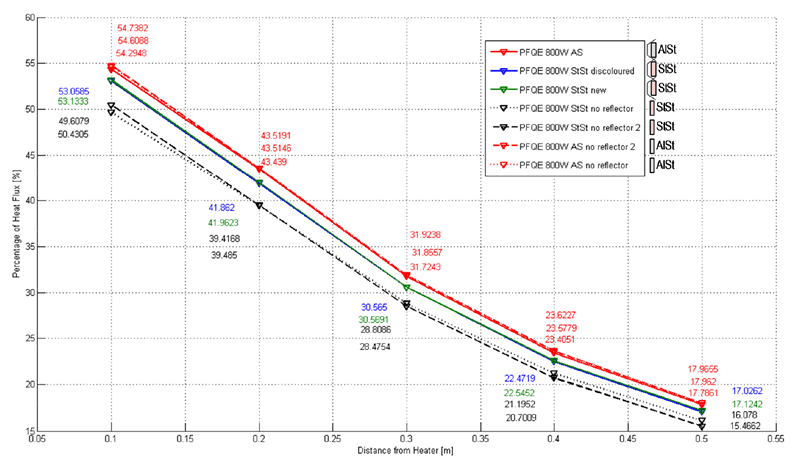

الأجسام المصنوعة من الفولاذ المقاوم للصدأ ، في حين أنها لامعة في البداية ، تميل إلى التغيير بسرعة مع درجات الحرارة. من أجل تقييم تأثير هذا اللون ، تم اختبار عنصر جديد من الفولاذ المقاوم للصدأ "نظيف" لإخراج تدفق الحرارة. تظهر النتائج في الشكل 1. يعرض العنصر إرجاع 53.1٪ عند 100mm ، وينخفض إلى 17.0٪ عند 500mm. بعد الاختبار ، تغير العنصر بشكل ملحوظ.

من أجل مقارنة الناتج المنبعث من العناصر "النظيفة" الجديدة مقابل العناصر التي تم تغيير لونها بالفعل ، تم غمر عنصر آخر من الفولاذ المقاوم للصدأ في فرن في 400 ° C لمدة 30 دقيقة. عند إزالته ، كان العنصر بلون أكسيد قش خفيف في كل مكان. ومع ذلك ، عند تعرضها للتدفئة على منصة الاختبار ، استمرت المناطق المحيطة في تغيير لونها بسرعة وأصبحت مماثلة للعينة الأولى من الفولاذ المقاوم للصدأ كما هو موضح في الشكل 2 (2). تشير نتائج الاختبار في 53.1٪ و 17.1٪ إلى عدم وجود فرق كبير في الأداء بين أي عنصر.

لذلك فإن عنصر 800W من الفولاذ المقاوم للصدأ سوف يتغير بسرعة إلى حد ما عن الجديد والفرق في الانبعاثات الإشعاعية بين عنصر جديد مشوه وعناصر تغيير لون قديمة لا يكاد يذكر.

عندما تم اختبار عنصر فولاذ ألومينيوم في نفس الإعداد ، كان هذا أفضل من أي من عناصر الفولاذ المقاوم للصدأ. يوضح الشكل 1 كيفية إرجاع عنصر AS إلى 54.3٪ عند 100mm وحوالي 17.8٪ عند 500mm. مقارنةً بالهيكل الفولاذي المقاوم للصدأ ، فإن الزيادة في الإنتاج ربما تكون نتيجة لانخفاض الانبعاث لطلاء الصلب المغطى بالألمنيوم الذي يؤدي إلى انعكاس أعلى وإعادة توجيه طاقة الأشعة تحت الحمراء الخلفية إلى الهدف ، ولكن أيضًا مقاومته لتدهور السطح عند ارتفاع القوة الكهربائية (1000W). يوضح الشكل 2 (1) الكاسيت الصلب بالألمنيوم بعد الاختبار ؛ هذا لا يظهر أي تدهور سطحي ، وباستثناء عدد قليل من العلامات ، لا يمكن تمييزه تقريبًا عن عنصر جديد.

بعد ذلك تمت إزالة العاكس واختبرت نفس العناصر مرة أخرى. النتائج موضحة في الشكل 1. تم اختبار عنصرين من الفولاذ المقاوم للصدأ بدون العاكس وأظهرت انخفاضًا تقريبيًا بنسبة 3 إلى 3.5٪ في الأداء عند 100 مم عند مقارنتها بكلتا الحالتين "ذات العاكس". هذا يثبت أن جسم العنصر غير القابل للصدأ يسخن إلى الحد الذي يحدث فيه تغير اللون ، ويؤدي التغيير اللاحق في انبعاث السطح إلى خسائر إشعاعية أعلى من الجزء الخلفي من علبة الفولاذ المقاوم للصدأ. لذلك يوصى باستخدام عاكس إضافي من نوع ما عند استخدام عناصر من الفولاذ المقاوم للصدأ ، خاصة في درجات الحرارة العالية أو درجات الحرارة المحيطة حيث يكون من المرجح أن يتغير لون جسم الكاسيت.

على النقيض من ذلك ، فإن أشرطة الصلب المغطاة بالألمنيوم تعمل بشكل جيد على قدم المساواة مع أو بدون عاكس. يظهر هذا في الشكل 1 ، حيث تعود كلاً من أشرطة الصلب الملمعة غير العاكسة إلى حوالي 54.7٪. إرجاع ملف الكاسيت AS مع العاكس 54.3٪ ، على الرغم من أن 0.4٪ أقل من العلبة بدون العاكس ، لا يزال هذا ضمن الاختلافات التجريبية.

أداء الكاسيت الصلب بالألمنيوم حول 4-5٪ أفضل من عنصر الفولاذ المقاوم للصدأ دون عاكس.

نبذة عامة

في عناصر FQE و PFQE ، فإن أجسام الفولاذ المقاوم للصدأ المعرضة لدرجات حرارة عالية سوف تظهر تدهور السطح مما يؤدي إلى انخفاض الانعكاس وزيادة الانبعاث الخلفي وبالتالي يتطلب وجود عاكس مستقل لتحسين الأداء.

لا تظهر الأجسام الفولاذية المضاءة بالألمنيوم نفس التدهور ، وبما أن الابتعاثية لا تزال مرتفعة بشكل ثابت ، فلا تتطلب عاكسًا.

ملاحظات

يجب استكشاف ما إذا كان الفقد في انعكاس جسم الفولاذ المقاوم للصدأ موجودًا أيضًا في عناصر القوة الكهربائية المنخفضة. في كاسيتات الطاقة المنخفضة ، قد تكون درجة حرارة التشغيل أقل بكثير ، وبالتالي فإن الصلب غير القابل للصدأ قد لا يشكل أكاسيد وتغير لون.

ومع ذلك ، يكون تكوين الأكاسيد مدفوعًا بدرجة الحرارة ، وبالتالي فإن عنصر انخفاض القوة الكهربائية الذي يعمل داخل فرن مغلق في درجات حرارة عالية محيطة قد يواجه درجات حرارة عالية ويبدأ أيضًا في التأكسد. من اختبارات الفرن ، تبدأ أكسدة الفولاذ المقاوم للصدأ بالتدريج من حوالي 150 ° C ، وتصبح مظلمة جدًا من 550 ° C.

في بعض البيئات إذا تم استخدام الصلب الملمع في درجات حرارة أعلى من 500 ° C بشكل مستمر ، يمكن أن يحدث تقشر للألمنيوم مما يؤدي أيضًا إلى تدهور الأداء. ومع ذلك ، هذا لا يحدث في الظروف العادية. يصف التقرير الفني Ceramicx CCII-00014 مقاومة الألومنيوم بمزيد من التفصيل ولا تظهر أي تدهور في السطح حتى حوالي 630 ° C.

قد تؤدي بعض العمليات إلى تلوث سطح العاكس مرة أخرى مما يؤدي إلى انخفاض في الأداء. سوف عاكس نظيف أداء في المستويات الأمثل.

يمكن تجنب مشكلات درجة الحرارة الزائدة هذه عن طريق مراقبة درجة الحرارة بعناية والتنظيم داخل الفرن أو على عاكسات درجة الحرارة نفسها.

إخلاء المسئولية

يجب أن تعتبر نتائج الاختبار هذه priorto بعناية أي نوع من باعث الأشعة تحت الحمراء لاستخدامه في العملية. قد لا تحقق الاختبارات المتكررة التي أجرتها شركات أخرى نفس النتائج. هناك احتمال للخطأ في تحقيق شروط الإعداد والمتغيرات التي قد تغير النتائج ، وتشمل العلامة التجارية للباعث المستخدم ، وكفاءة الباعث ، والطاقة المزودة ، والمسافة من المادة المختبرة إلى الباعث المُستخدم والبيئة . قد تختلف أيضًا المواقع التي يتم فيها قياس درجات الحرارة وبالتالي تؤثر على النتائج.