| AUTOR | FECHA DE CREACION | VERSIÓN | NÚMERO DEL DOCUMENTO |

|---|---|---|---|

| Dr. Peter Marshall | 9 de febrero de 2017 | V1.5 | CC11 - 00107 |

Introducción

Este documento detalla investigaciones sobre el mejor vidrio para proteger los calentadores de casete de cuarzo de Ceramicx que permiten la mejor transmisión de radiación infrarroja. Una serie de lentes diferentes están disponibles; sin embargo, estos tendrán espectros de transmisión característicos diferentes debido a las diferentes composiciones. Al ajustar el espectro de emisión del elemento al espectro de transmisión del vidrio, se puede identificar la combinación óptima para la eficiencia energética del proceso de calentamiento.

Método

Materiales 2.1

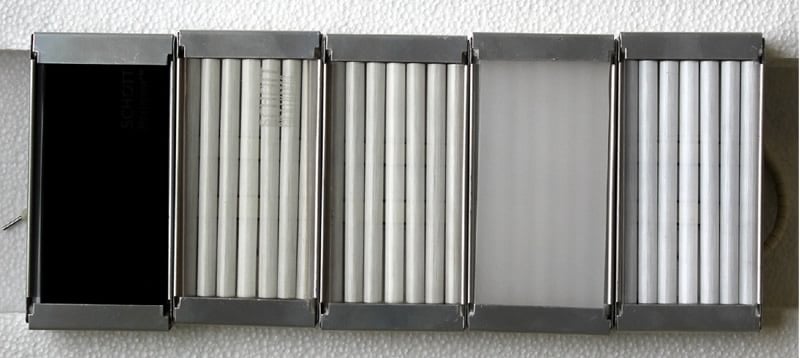

Se obtuvieron cinco vasos de cuarzo diferentes, cada uno con un grosor de 3 mm. El primer vidrio fue el vidrio Robax® de protección estándar Ceramicx. Se obtuvieron dos vasos más de la gama NextremaTM de Schott Glass (Materiales 712-3 y 724-3). Otros dos vasos se obtuvieron de otro tercero. Estos eran transparentes con un ligero tono gris y un color blanco, opaco o de apariencia mate.

Cada vidrio se montó directamente frente a un elemento 500W, 230V HQE (dimensiones: 123.5 x 62.5mm). La bobina de calentamiento se colocó dentro de 6 de los tubos de vidrio de cuarzo disponibles de 7 con el tubo central sin calentar. En la Figura 5 se muestra una imagen de cada uno de los anteojos 1 in situ en los calentadores HQE.

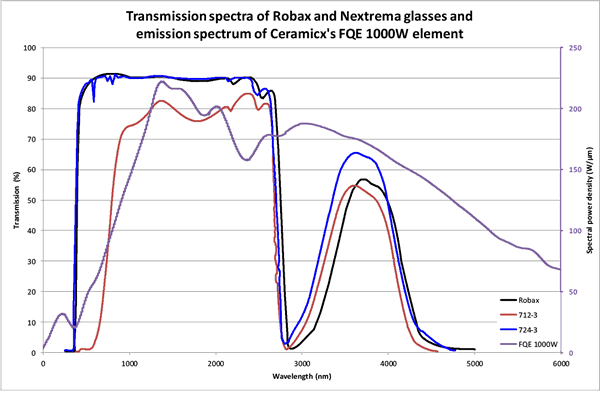

La hoja de datos de las tres gafas Schott (NextremaTM 712-3, NextremaTM 724-3 y Robax®) muestra los espectros de transmisión infrarroja que se muestran en la Figura 2. Esto muestra que NextremaTM 712-3 transmite poca o ninguna radiación en el espectro visible, de acuerdo con el color oscuro del material, mientras que NextremaTM 724-3 transmite mucha más radiación (Figura 2Error! Fuente de referencia no encontrada) y Robax® vasos. A longitudes de onda más largas, el porcentaje de radiación transmitida por el material NextremaTM 724-3 es mayor que el Robax® vaso.

El calentador HQE 500W tiene una densidad de potencia espectral máxima (emisión) en la banda de onda de 2 - 4.2μm como se muestra en el espectro (¡Error! Fuente de referencia no encontrada). Por lo tanto, se esperaría que el vidrio con la mayor transmisión en esta región exhibirá el mayor flujo de calor en el experimento. Esto es particularmente importante en las longitudes de onda más bajas que son más enérgicas que las longitudes de onda más largas.

Método 2.2

Los calentadores fueron montados dentro de la plataforma Herschel y energizados. El voltaje se ajustó de manera que la potencia de salida fuera 500 ± 1 W. El calentador se dejó calentar durante un período de 10 minutos antes de comenzar la prueba. Cada calentador se probó tres veces para aumentar la precisión.

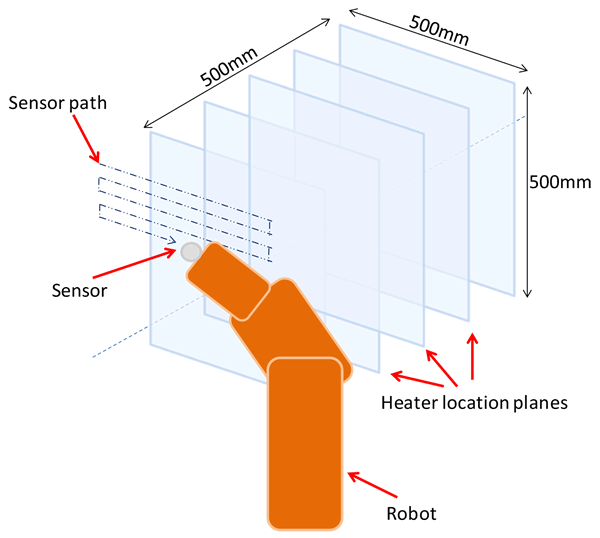

2.3 Herschel

El robot de flujo de calor Ceramicx Herschel examina el flujo de calor total (W.cm-2) que incide en el sensor. Los calentadores pueden montarse en el Herschel y analizarse utilizando la rutina de mapeo de flujo de calor infrarrojo 3D. Este sistema automatizado utiliza un sensor de infrarrojos que se guía robóticamente alrededor de un sistema de cuadrícula de coordenadas predeterminado frente al emisor del calentador bajo prueba. El sensor tiene un nivel máximo de flujo de calor de 2.3 W.cm-2 y mide IR en la banda 0.4-10 micrómetros. El sistema de coordenadas es una rejilla cúbica 500mm frente al emisor de calentamiento, vea la Figura 3. El robot mueve el sensor en incrementos de 25mm a lo largo de una trayectoria serpentina en las direcciones X y Z, mientras que el emisor de calentamiento está montado en un carro deslizante que se incrementa en pasos 100mm a lo largo de la dirección Y.

Los resultados de la máquina se pueden transformar en un porcentaje de la energía total consumida devuelta como flujo de calor radiante desde el calentador. Esto disminuye al aumentar la distancia desde el calentador a medida que el flujo de calor radiante diverge del calentador.

Resultados

Los resultados de la prueba muestran algunos datos interesantes que deben interpretarse junto con los espectros de transmisión y emisión de vidrio y elementos calefactores HQE de Ceramicx, respectivamente. Todas las gráficas de contorno se realizaron con la misma escala de colores para garantizar la comparación visual.

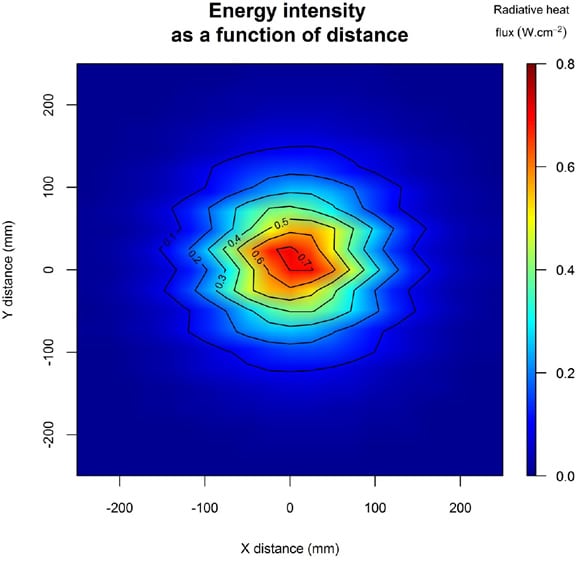

3.1 Nextrema™ 712-3

Este vidrio tintado oscuro muestra poca o ninguna transmisión de radiación en el espectro visible (Figura 2); sin embargo, a longitudes de onda más largas es más transparente. La transmisión cae a <10% en la banda de ondas de ≈ 2.8 - 3.2 μm, pero se recupera a ≥40% en la región de la banda de 3.5 - 4.2 μm.

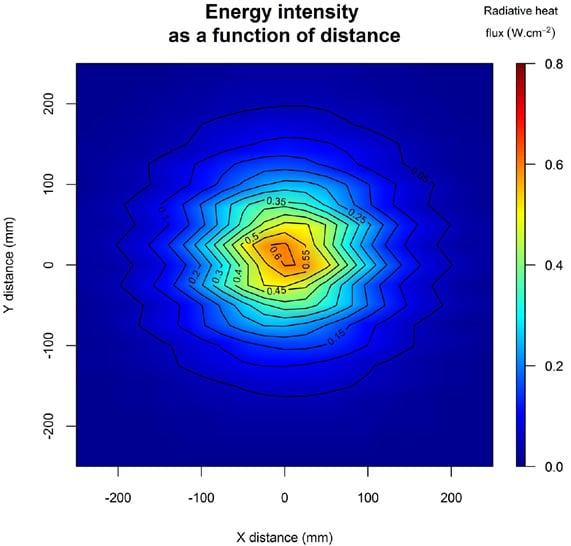

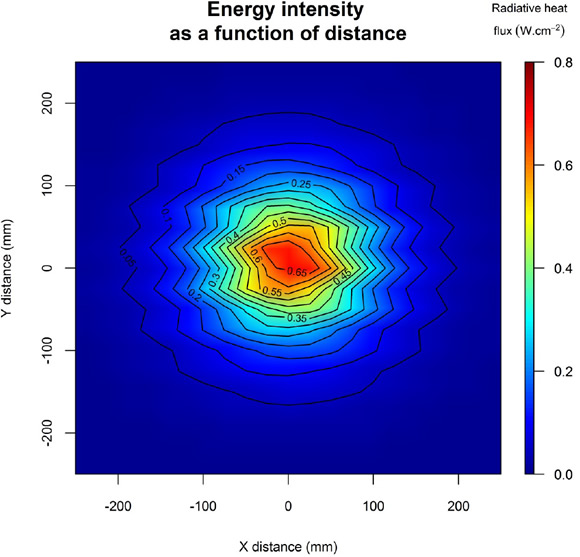

Los resultados muestran que, en 100mm, hay una densidad de potencia máxima de 0.6 W.cm-2, como se muestra en la Figura 4. Esto muestra que el flujo de calor máximo, como se esperaba, proviene del centro del elemento y disminuye concéntricamente con la distancia tanto desde el centro del elemento.

Se puede producir un diagrama similar para todas las distancias desde el calentador; sin embargo, la tendencia general de disminuir el flujo de calor desde el centro del elemento es la misma.

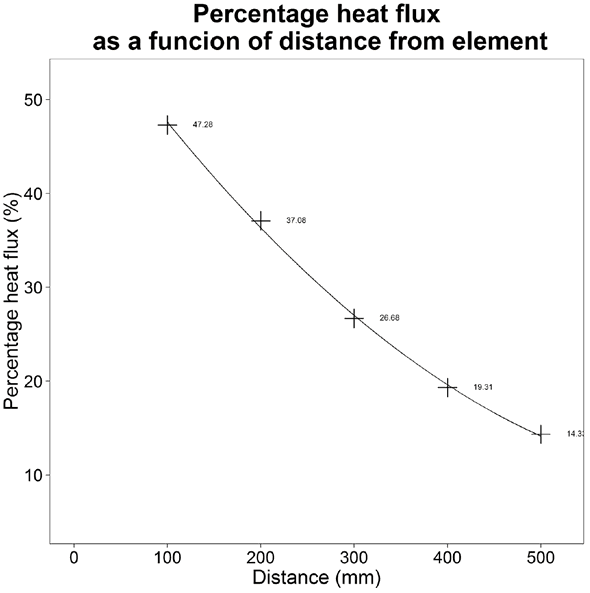

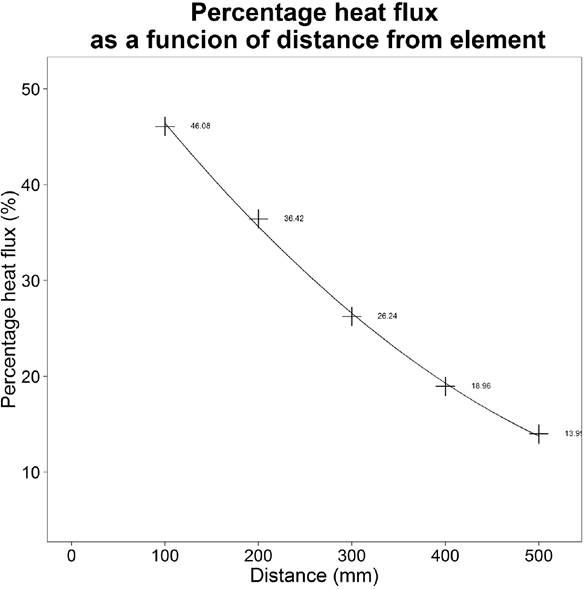

De manera similar, el porcentaje de flujo de calor radiativo registrado disminuye a medida que aumenta la distancia desde el elemento (a lo largo del eje y) como se indica en la sección 2.3. La magnitud de esta disminución se muestra en la Figura 5

3.2 Nextrema™ 724-3

El vidrio transparente NextremaTM (724-3) muestra una salida de flujo de calor ligeramente mayor que el vidrio 712-3. Esto se debe principalmente a su mejor transparencia (≈90%) en las regiones visibles e infrarrojas cercanas con más energía (0.5 <λ <2.8 μm). Cuando se combina con el espectro de emisión del elemento de cuarzo, se ve una mejor coincidencia que se confirma por el flujo de calor más alto registrado en el mapa (Figura 6)

La disminución de la energía detectada en función de la distancia desde el calentador es muy similar a la que se muestra en la Figura 5 para el mismo elemento con vidrio de protección 712-3.

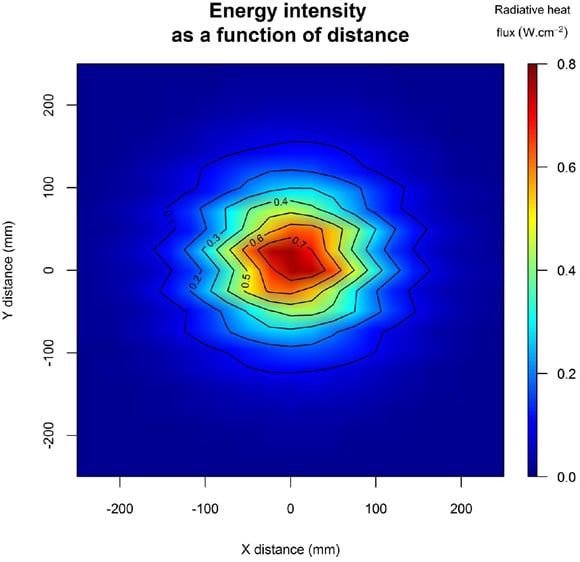

3.3 Robax®

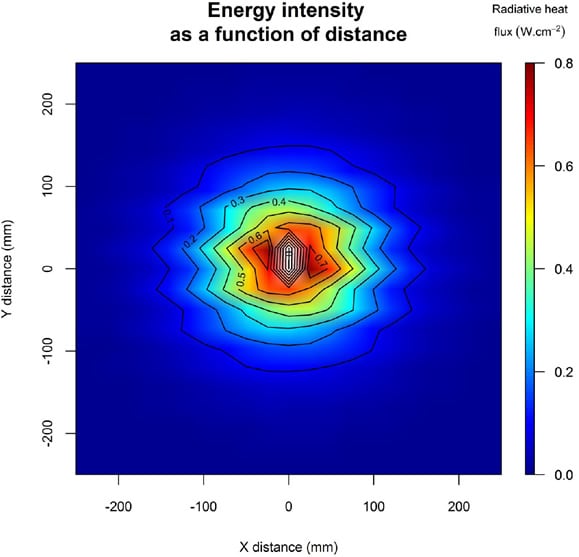

El robax® El vidrio muestra un flujo de calor claramente más alto en el punto central del elemento que está fuera de la escala general que se aplicó, como se muestra en la Figura 7. En este caso, el flujo máximo de calor radiativo es 0.80 W.cm-2. El mayor flujo de calor en el centro es indicativo de una mayor transmisión debido a una mayor temperatura de la fuente (longitudes de onda IR más cortas).

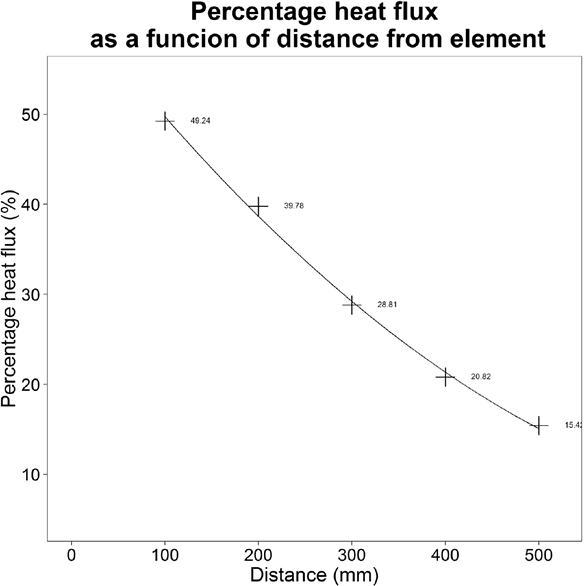

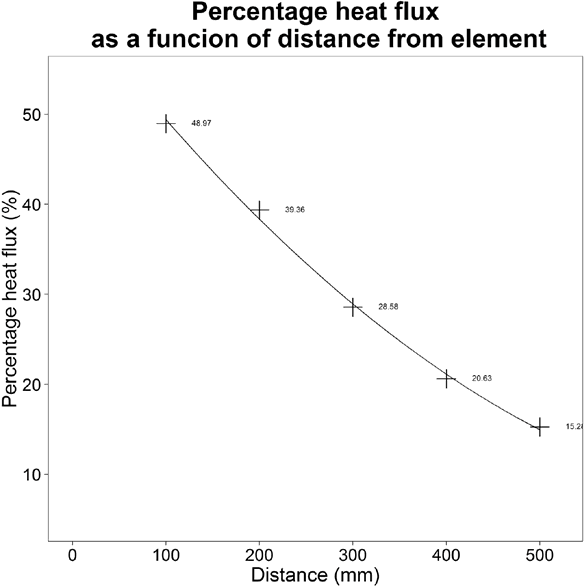

La razón de este rendimiento ligeramente mejor es el aumento de la transmisión de infrarrojos en la banda primaria (0.4 <λ <2.8 μm). En el caso del vidrio Robax®, la caída de transmisión se produce a una longitud de onda ligeramente mayor, lo que aumenta la salida del calentador. El ancho de banda de transmisión reducido y más estrecho en la banda secundaria (3.2 <λ <4.2 μm) no tiene la misma influencia ya que estas longitudes de onda no son tan energéticas como las longitudes de onda más cortas. El flujo de calor total registrado a 100 mm es, como se esperaba, ligeramente más alto que para los vidrios examinados en las secciones 3.1 y 3.2 debido a las propiedades mejoradas de transmisión del vidrio. Esto se muestra en la Figura 8, a continuación.

Vidrio esmerilado 3.4

El mapa de flujo de calor para el calentador protegido con vidrio esmerilado se muestra en la Figura 9. Esto muestra un patrón similar de emisión de energía del calentador a los detallados anteriormente. La magnitud del flujo de calor detectado es mayor que la de NextremaTM protección pero inferior a la del Robax® vaso. Como no hay espectro de transmisión disponible para este material, no se puede dar una idea de las razones detrás de esto.

A medida que aumenta la distancia entre el emisor y el sensor de flujo de calor, el flujo de calor detectado disminuye. El porcentaje de flujo de calor detectado en 100mm es menor que el del Robax® vidrio que se muestra en la Figura 7, pero más alto que el NextremaTM vasos.

Vidrio transparente 3.5

El mapa de flujo de calor para el vidrio transparente se muestra en la Figura 11. Esto muestra muy poca diferencia discernible con el material de vidrio esmerilado que se examinó en la sección 3.4, lo que indica un cambio muy pequeño en el espectro de transmisión del vidrio en la región de banda de onda activa (2-4.2μm).

El flujo de calor total es ligeramente elevado en comparación con el del vidrio esmerilado; Sin embargo, todavía está por debajo del Robax® vaso. Sin datos del espectro de transmisión, no se puede ofrecer ninguna explicación para esta observación.

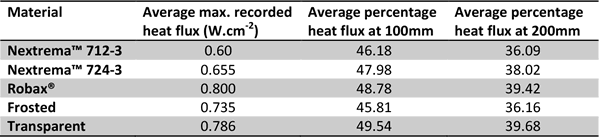

La Tabla 1 muestra el flujo de calor máximo promedio que se registró para el elemento en las tres pruebas realizadas, así como el flujo de calor porcentual promedio registrado en 100 y 200mm desde la superficie del elemento. Esto indica que los dos NextremaTM y los vidrios esmerilados funcionaron mal, sin embargo, hay poco para separar el Robax® y las gafas transparentes.

Se produce un fenómeno de medición durante el mapeo de flujo de calor por el cual la lectura inicial tomada es un valor de referencia, designado cero y cada valor registrado se mide en relación con esto. En separaciones cortas, el flujo de calor puede, por lo tanto, registrarse como negativo, lo que da lugar a las regiones no coloreadas en los gráficos de contorno.

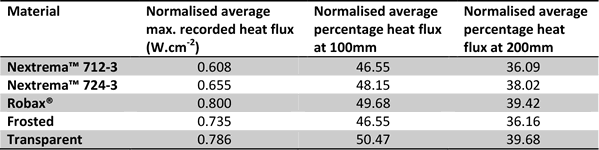

La normalización de los datos en bruto revela que los vidrios Robax® y Transparent son de hecho el vidrio más eficiente para transmitir la radiación como se muestra en la Tabla 2.

Dado que no hay datos espectrales disponibles para el vidrio transparente, no es posible dar una razón definitiva de por qué se produce la diferencia entre esto y Robax® y si se trata del nivel de transparencia en el IR visible / cercano (0.5 - 2.8μm) o en la región de onda media (≥3 μm).

Es notable que el flujo de calor máximo registrado para Robax® es más alto que para el vidrio transparente. Esto puede ser indicativo de un cambio en la transparencia infrarroja en función de la temperatura, con Robax® volviéndose más transparente a las elevadas temperaturas observadas en la porción central del elemento.

Conclusión

Los resultados del experimento anterior muestran que el Robax® El vidrio, actualmente utilizado por Ceramicx, para proteger sus calentadores posee una de las mejores propiedades de transmisión IR para los calentadores de casete de cuarzo. Esto se debe a que el espectro de transmisión para este vidrio está en un máximo en la banda de onda activa del calentador.

Para un calentamiento óptimo, el espectro de transmisión del vidrio de protección debe coincidir con el espectro de emisión del calentador que está protegiendo. En este caso, el vidrio debe ser lo más transparente posible en la banda de ondas de 1 - 3.2 μm.

Cabe señalar que la densidad de potencia del elemento y una variedad de otros factores influirán en los resultados de este experimento. Si la potencia por unidad de área del elemento cambia, los resultados cambiarán. Además, los resultados indicados en este experimento no son representativos de una configuración de tipo platina.

1 Un 1000W FQE y 500W HQE tienen la misma densidad de potencia y, por lo tanto, características de emisión similares.

Observación

Los resultados de estas pruebas deben considerarse cuidadosamente antes de determinar qué tipo de emisor de infrarrojos usar en un proceso. Las pruebas repetidas realizadas por otras compañías pueden no lograr los mismos resultados. Existe la posibilidad de error al lograr las condiciones de configuración y las variables que pueden alterar los resultados incluyen: la marca del emisor empleado, la eficiencia del emisor, la potencia suministrada, la distancia desde el material probado hasta el emisor utilizado y medio ambiente. Los lugares donde se miden las temperaturas también pueden diferir y, por lo tanto, afectar los resultados.