| AUTEUR | DATE CRÉÉE | VERSION | NUMÉRO DE DOCUMENT |

|---|---|---|---|

| Dr. Peter Marshall | 9 Février 2017 | V1.5 | CC11 - 00107 |

Introduction

Ce document détaille les investigations sur le meilleur verre pour protéger les radiateurs à cassette à quartz de Ceramicx permettant une meilleure transmission du rayonnement infrarouge. Un certain nombre de verres différents sont disponibles; cependant, ceux-ci auront des spectres de transmission caractéristiques différents en raison de compositions différentes. En réglant le spectre d'émission de l'élément sur le spectre de transmission du verre, la combinaison optimale pour l'efficacité énergétique du processus de chauffage peut être identifiée.

Method

2.1 Matériaux

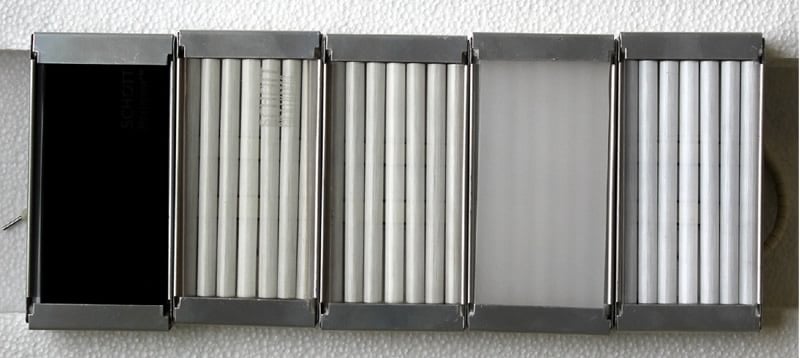

Cinq verres de quartz différents ont été achetés, chacun d'une épaisseur de 3 mm. Le premier verre était le verre de protection standard Ceramicx Robax®. Deux autres verres ont été obtenus à partir de la gamme NextremaTM de Schott Glass (matériaux 712-3 et 724-3). Deux autres verres proviennent d'un autre tiers. Celles-ci étaient transparentes avec une légère teinte grise et une couleur blanche opaque ou un aspect givré.

Chaque vitre a été montée directement devant un élément 500W, 230V HQE (dimensions: 123.5 x 62.5mm). Le serpentin de chauffage a été placé dans 6 des tubes en verre de quartz disponibles 7, le tube central n'étant pas chauffé. Une image de chacun des verres 5 in situ sur les appareils de chauffage HQE est illustrée à la figure 1.

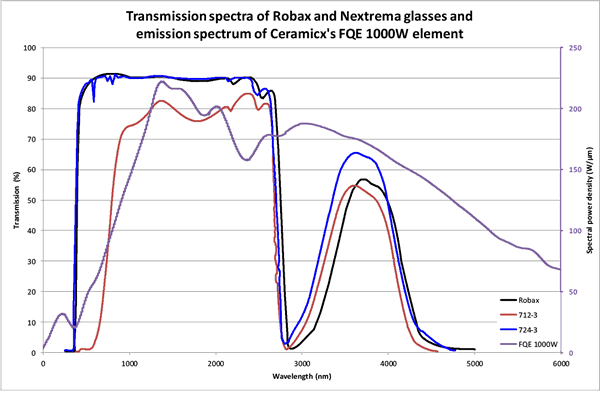

La fiche technique des trois verres Schott (NextremaTM 712-3, NextremaTM 724-3 & Robax®) montre les spectres de transmission infrarouge représentés à la figure 2. Cela montre que le NextremaTM 712-3 ne transmet que peu ou pas de rayonnement dans le spectre visible, ce qui correspond à la couleur sombre du matériau, tandis que le rayonnement émis par le NextremaTM 724-3 (Figure 2Error! Source inconnue.) Et Robax® des lunettes. Aux longues longueurs d'onde, le pourcentage de rayonnement transmis par le matériau NextremaTM 724-3 est supérieur à celui du matériau Robax.® verre.

Le réchauffeur HQE 500W a une densité de puissance spectrale de crête (émission) dans la bande de fréquence de 2 - 4.2μm, comme indiqué dans le spectre (source d'erreur! Référence introuvable). Par conséquent, on s'attendrait à ce que le verre ayant la plus grande transmission dans cette région présente le plus grand flux de chaleur de l'expérience. Ceci est particulièrement important pour les longueurs d'onde basses qui sont plus énergétiques que les longueurs d'onde plus longues.

Méthode 2.2

Les appareils de chauffage ont été montés sur la plate-forme Herschel et mis sous tension. La tension a été ajustée de telle sorte que la puissance de sortie soit égale à 500 ± 1 W. On a laissé le chauffage chauffer pendant une période minute 10 avant le début des tests. Chaque appareil de chauffage a été testé trois fois pour augmenter la précision.

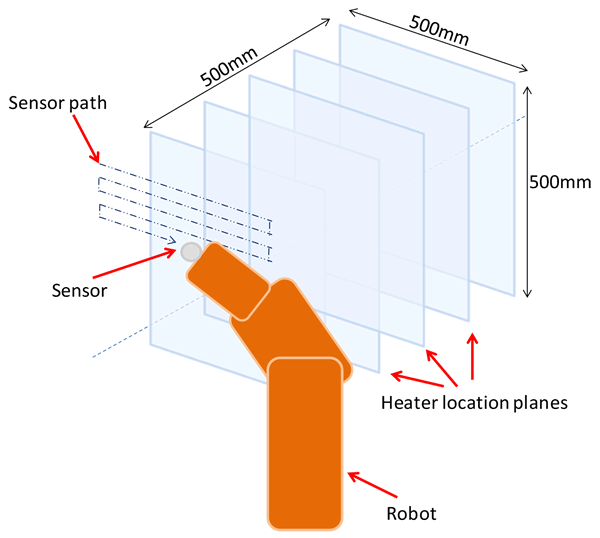

2.3 Herschel

Le robot à flux de chaleur Ceramicx Herschel examine le flux de chaleur total (W.cm-2) qui est incident sur le capteur. Les appareils de chauffage peuvent être montés dans le Herschel et analysés à l'aide de la routine de cartographie du flux de chaleur infrarouge 3D. Ce système automatisé utilise un capteur infrarouge qui est guidé de manière robotique autour d'un système de grille de coordonnées prédéterminé en face de l'émetteur de chauffage soumis au test. Le capteur a un flux de chaleur maximal de 2.3 W.cm-2 et mesure l'IR dans la bande 0.4-10 micromètres. Le système de coordonnées est une grille cubique 500mm située devant l'émetteur de chauffage, voir la figure 3. Le robot déplace le capteur par incréments de 25mm le long d'un chemin en serpentin dans les directions X et Z, tandis que l'émetteur de chauffage est monté sur un chariot coulissant qui s'incrémente par incréments de 100mm dans la direction des Y.

Les résultats de la machine peuvent être transformés en un pourcentage de l'énergie totale consommée renvoyée sous forme de flux de chaleur rayonnante provenant de l'appareil de chauffage. Cela diminue à mesure que la distance du radiateur augmente, à mesure que le flux de chaleur rayonnante diverge du radiateur.

Résultats

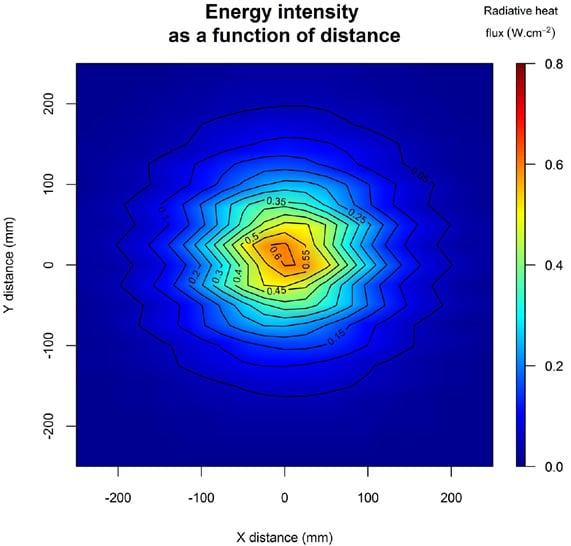

Les résultats de l'essai montrent des données intéressantes qui doivent être interprétées parallèlement aux spectres de transmission et d'émission du verre et des éléments chauffants HQE de Ceramicx, respectivement. Tous les tracés de contour ont été réalisés en utilisant la même échelle de couleurs pour permettre une comparaison visuelle.

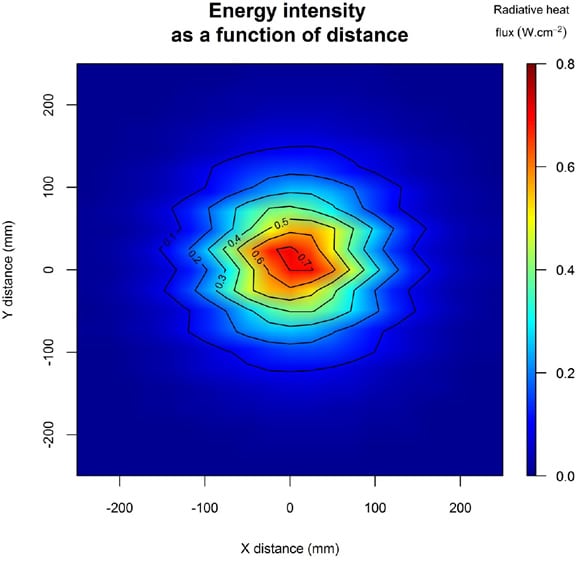

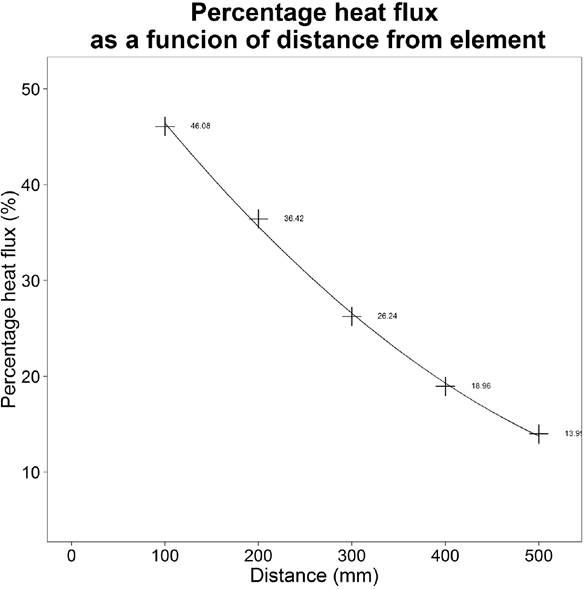

3.1 NextremaTM 712-3

Ce verre teinté foncé affiche peu ou pas de transmission de rayonnement dans le spectre visible (figure 2); cependant, à des longueurs d'onde plus longues, il est plus transparent. La transmission tombe à <10% dans la bande d'ondes de ≈ 2.8 - 3.2 μm, mais revient à ≥ 40% dans la zone de bande de 3.5 - 4.2 μm.

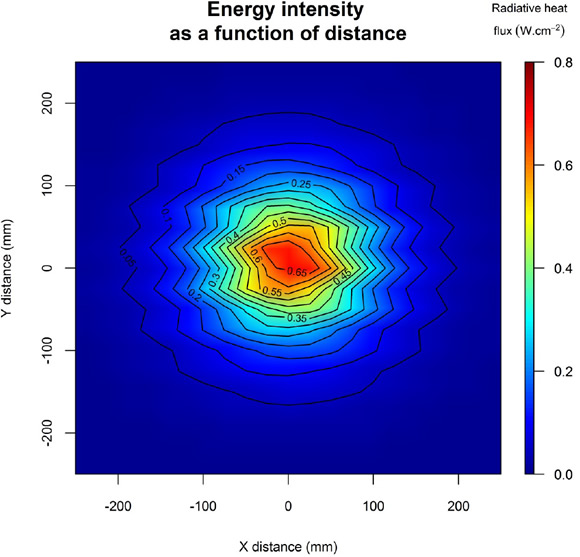

Les résultats montrent qu’à 100mm, il existe une densité de puissance maximale de 0.6 W.cm-2, comme le montre la figure 4. Cela montre que le flux thermique de pointe, comme prévu, provient du centre de l'élément et diminue de manière concentrique avec la distance qui le sépare du centre de l'élément.

Un tracé similaire peut être produit pour toutes les distances du chauffage; Cependant, la tendance générale à la diminution du flux thermique du centre de l'élément est la même.

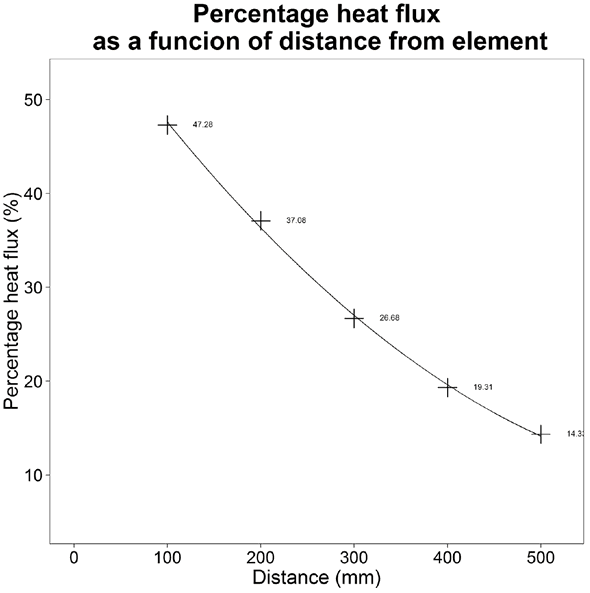

De même, le pourcentage de flux de chaleur radiatif enregistré diminue à mesure que la distance à l'élément augmente (le long de l'axe des ordonnées), comme indiqué à la section 2.3. L'ampleur de cette diminution est illustrée à la figure 5.

3.2 NextremaTM 724-3

Le verre transparent NextremaTM (724-3) affiche un flux thermique légèrement supérieur à celui du verre 712-3. Ceci est principalement dû à sa meilleure transparence (≈90%) dans les régions visibles et proches IR les plus énergétiques (0.5 <λ <2.8 μm). Lorsqu'il est combiné avec le spectre d'émission de l'élément en quartz, une meilleure correspondance est observée, ce qui est confirmé par le flux de chaleur plus élevé enregistré sur la carte (Figure 6)

La diminution de l'énergie détectée en fonction de la distance du radiateur est très similaire à celle illustrée à la figure 5 pour le même élément avec le verre de protection 712-3.

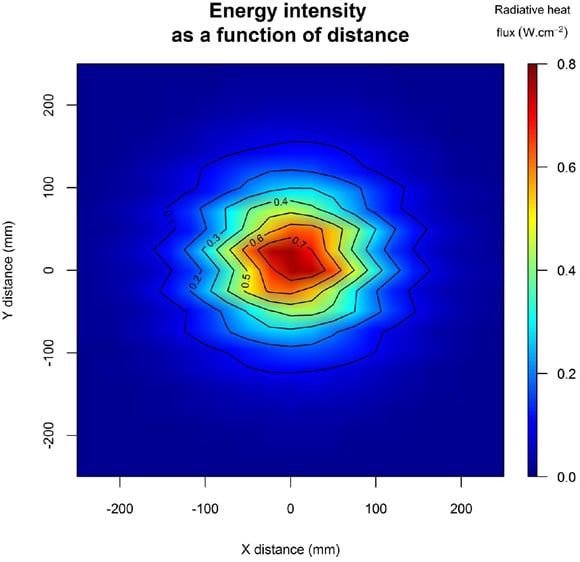

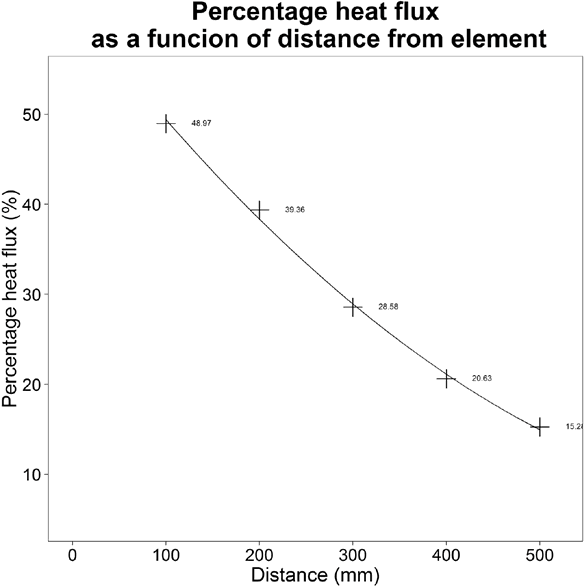

3.3 Robax®

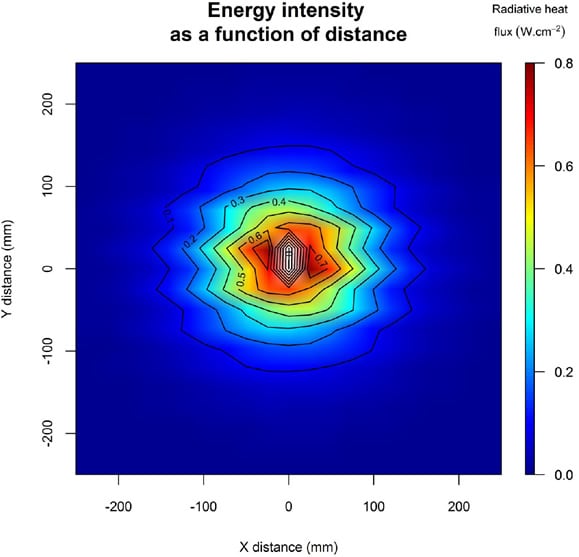

Le robax® le verre présente un flux de chaleur nettement supérieur au point central de l'élément, ce qui est différent de l'échelle générale appliquée, comme le montre la figure 7. Dans ce cas, le flux de chaleur radiative de pointe est 0.80 W.cm-2. Le flux de chaleur plus élevé au centre indique une transmission plus importante en raison d'une température de source plus élevée (longueurs d'onde IR plus courtes).

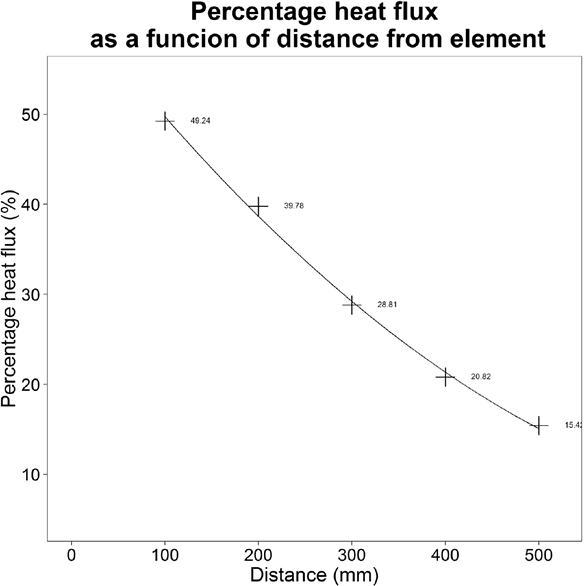

La raison de ces performances légèrement meilleures est l'augmentation de la transmission IR dans la bande primaire (0.4 <λ <2.8 μm). Pour le verre Robax®, la chute de transmission se produit à une longueur d'onde légèrement plus longue, ce qui augmente la puissance du radiateur. La bande passante de transmission réduite et plus étroite dans la bande secondaire (3.2 <λ <4.2 μm) n'a pas la même influence que ces longueurs d'onde ne sont pas aussi énergiques que les longueurs d'onde plus courtes. Le flux thermique total enregistré à 100 mm est, comme prévu, légèrement plus élevé que pour les verres examinés dans les sections 3.1 et 3.2 en raison des propriétés de transmission améliorées du verre. Ceci est illustré à la figure 8 ci-dessous.

3.4 Verre Givré

La carte de flux de chaleur pour le radiateur protégé en verre dépoli est illustrée à la figure 9. Cela montre un modèle d’émission d’énergie semblable à ceux décrits ci-dessus. La magnitude du flux de chaleur détectée est supérieure à celle de NextremaTM protection mais inférieure à celle du Robax® verre. Comme aucun spectre de transmission n'est disponible pour ce matériau, aucune explication ne peut être donnée sur les raisons derrière cela.

Lorsque la distance entre l'émetteur et le capteur de flux de chaleur augmente, le flux de chaleur détecté diminue. Le pourcentage de flux de chaleur détecté à 100mm est inférieur à celui du Robax® verre qui est montré à la figure 7, mais plus haut que le NextremaTM des lunettes.

3.5 Verre transparent

La carte de flux de chaleur pour le verre transparent est illustrée à la figure 11. Cela montre très peu de différence perceptible par rapport au matériau en verre dépoli examiné dans la section 3.4, ce qui indique très peu de changement dans le spectre de transmission du verre dans la région de la bande de fréquence active (2-4.2μm).

Le flux thermique total est légèrement élevé par rapport à celui du verre dépoli; cependant, il est toujours inférieur à celui du Robax® verre. Sans données de spectre de transmission, aucune explication ne peut être donnée pour cette observation.

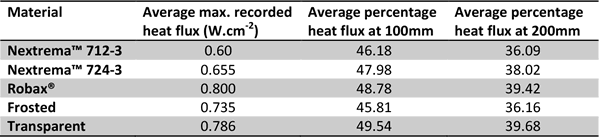

Le tableau 1 indique le flux de chaleur maximal moyen enregistré pour l'élément au cours des trois tests effectués, ainsi que le pourcentage moyen de flux de chaleur enregistré à 100 et 200mm à partir de la surface de l'élément. Cela indique que les deux NextremaTM et les lunettes givrées fonctionnent mal, cependant, il y a peu de séparer le Robax® et les lunettes transparentes.

Un phénomène de mesure se produit lors de la cartographie du flux thermique, la lecture initiale étant une valeur de référence, désignée par zéro, et chaque valeur enregistrée est mesurée par rapport à celle-ci. Pour des séparations courtes, le flux de chaleur peut donc être enregistré comme négatif, ce qui donne lieu aux zones non colorées dans les tracés de contour.

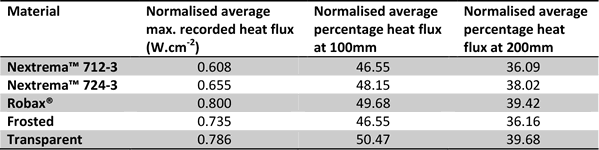

La normalisation des données brutes révèle que les verres Robax® et Transparent sont bien les verres les plus efficaces pour la transmission du rayonnement, comme indiqué dans le tableau 2.

Étant donné qu'aucune donnée spectrale n'est disponible pour le verre transparent, il n'est pas possible d'indiquer de manière définitive pourquoi cette différence se produit avec Robax® et s'il s'agit du niveau de transparence dans le visible / le proche infrarouge (0.5 - 2.8μm) ou dans la région des ondes moyennes (≥3 μm).

Il est à noter que le flux de chaleur maximal enregistré pour Robax® est plus élevé que pour le verre transparent. Ceci peut indiquer une modification de la transparence infrarouge en fonction de la température, avec Robax® devenant plus transparent aux températures élevées observées dans la partie centrale de l’élément.

Conclusion

Les résultats de l'expérience ci-dessus montrent que le Robax® le verre, actuellement utilisé par Ceramicx, pour protéger ses radiateurs possède l'une des meilleures propriétés de transmission IR pour les radiateurs à cassette à quartz. En effet, le spectre de transmission de ce verre est au maximum dans la bande d'ondes active du radiateur.

Pour un chauffage optimal, le spectre de transmission du verre de protection doit être adapté au spectre d'émission de l'appareil de chauffage qu'il protège. Dans ce cas, le verre doit être aussi transparent que possible dans la bande d'ondes de 1 à 3.2 μm.

Il convient de noter que la densité de puissance de l'élément et une variété d'autres facteurs influenceront les résultats de cette expérience. Si la puissance par unité de surface de l'élément change, les résultats changeront. De plus, les résultats indiqués dans cette expérience ne sont pas représentatifs d'une configuration de type platine.

1 Un 1000W FQE et 500W HQE ont la même densité de puissance et donc des caractéristiques d'émission similaires

Clause de non-responsabilité

Ces résultats de test doivent être soigneusement pris en compte avant de déterminer le type d'émetteur infrarouge à utiliser dans un processus. Des tests répétés effectués par d'autres sociétés peuvent ne pas aboutir aux mêmes résultats. Il existe une possibilité d'erreur dans la réalisation des conditions de configuration et les variables susceptibles de modifier les résultats comprennent: la marque de l'émetteur utilisé, l'efficacité de l'émetteur, la puissance fournie, la distance entre le matériau testé et l'émetteur utilisé et la environnement. Les emplacements où les températures sont mesurées peuvent également différer et donc affecter les résultats.