| KÖZREMŰKÖDŐK | Létrehozás dátuma | VÁLTOZAT |

|---|---|---|

| Findhan törzs; Conor Newman | 18. július 2018. | V1.0 |

A konvekciós fűtés és az infravörös fűtés használatának összehasonlítása a szénszálas kompozitok autoklávban történő kikeményítésekor

Összegzésként

Ez a cikk leírja a hagyományos konvekciós kemence és az új infravörös (IR) fűtőberendezés összehasonlításának szisztematikus vizsgálatát, amikor autoklávból kiinduló szénszál / epoxi-laminátum kikeményítésére alkalmazzák. Két űrhajósági szénszálas panelt kikeményítettünk, az egyiket infravörös melegítéssel és egy konvekciós kemencével. Az IR kikeményedési profil sokkal pontosabban ragaszkodott a tervezett keményedési ütemtervhez, mint a konvekciós kikeményedés jó vastagságú hőmérsékletszabályozással, ami azt mutatja, hogy a normál konvekciós kemence kikeményítése nem megfelelő és felejtsd el a folyamatot, ahogy általában gondolják. A mintákat vízsugárral elvágták és dinamikus mechanikai elemzéssel és hajlítási teszteléssel értékelték a fizikai tulajdonságok összehasonlítása céljából. A konvekcióslag kikeményített minta üvegesedési hőmérsékletét és hajlítási modulusát magasabbnak találták (7.36 ° C és 3.72GPa átlag): javasoljuk, hogy ennek oka a konvektív módszer meghosszabbodott kikeményedési ideje (további 70 perc) és potenciálisan a minták nedvességváltozása miatt a tesztelés során. Az IR minták hajlítószilárdsága 57MPa-val magasabb (átlagban) a konvekciós minta magas porozitási szintje miatt, ismét a hosszú gyanta viszkozitás hosszabb ideje miatt, ami a konvekciós kemencében a rossz szabályozáshoz kapcsolódik. Az IR tehát nagyon jó képességet mutatott a szénszálas kompozitok kikeményedésének pontos szabályozására.

A Ceramicx szeretném köszönetet mondani a Kemfast PASS-nak és a Cytec-nek, hogy anyagot szolgáltattak ehhez a teszthez.

Bevezetés

A kompozit műgyanta keményítéséhez használt autoklávok használatának széles körben dokumentált hátrányaitól való távolodás iránti igény fokozott figyelmet fordít az autoklávokon kívüli (OOA) módszerekre és anyagokra, különösen az űr- és űrkutatás területén. A mai napig az OOA gyantarendszerek többsége konvekciós kemence valamilyen formáját alkalmazza a kikeményedéshez és a szükséges anyagtulajdonságok eléréséhez. Az ilyen megközelítés illúziója az, hogy ez egy „illeszkedjen és felejtsd el” technika, ahol a kívánt rámpaidő és kikeményedési hőmérséklet programozódik a vezérlőbe, és a folyamat befejeződik.

Számos mérnök egy elmaradott hőelemből vezérel, általában az alkatrész alatt vagy nehezebben melegíthető területen, és ez a leolvasás lényegesen különbözik a levegő hőmérséklettől, az anyag felületének hőmérséklettől és az alkatrész vastagságánál elhelyezkedő hőmérsékletektől. Noha az alkatrész ezen elmaradó hőelem végső hőmérséklete eléri a tervezett kikeményedési hőmérsékletet, az alkatrésznek kitett melegítési sebesség lényegesen különbözik a programozott fűtési sebességtől. Ezek az eltérések túlzott / elégtelen gyantaáramlási időket eredményezhetnek, amely száraz rétegekhez vezet), vagy túlzott / elégtelen időt eredményezhet a kikeményedési hőmérsékleten. Ennek kiküszöbölése érdekében a kezelési ütemterveket gyakran a rendszerbe beépített alapanyag / tömeg, szerszám anyag / tömeg és zsákolási elrendezések, valamint eltolások alapján készítik. Noha ez egy tökéletesen elfogadható eszköz a jó gyógymód eléréséhez, fejlettségi időbe telik az elszámolások kialakítása.

Az infravörös (IR) keményedés megmutatta az anyag széles skálájának gyors és pontos melegítését, felhasználva az energiát a célzott rész közvetlen melegítésére és korlátozva az energiahatékonyságot. Noha az IR-keményítés kezdetben némi munkát igényel a folyamat paramétereinek beállításához, feltételezésre került, hogy ez nem különbözik a fentiekben javasolt, konvekciós keményedés pontos vezérlésétől. Ez a tanulmány ezért arra törekedett, hogy összehasonlítsa a konvekció és az IR használatát egy OOA szénszál / epoxi-laminátum keményítésekor. Érdekes módon már régóta gyanítják, hogy az IR-keményedés fokozott képességgel rendelkezik a rétegelt anyag porozitásának eltávolítására az energiaátvitel vibrációs jellege miatt, amikor anyaghoz érkezik, ám ez nem tartozik e kezdeti vizsgálat hatálya alá. Ennek a tanulmánynak a célja a két megkötési módszer összehasonlításának megkezdése annak érdekében, hogy a keletkező anyag tulajdonságairól kiindulási adatokat lehessen összeállítani. A kezdetektől kezdve megértették, hogy ez nem lesz kimerítő tesztelési ütemterv.

Az értékelési kritériumok kiválasztása

A két megkötési módszerből származó fizikai tulajdonságok értékelésére potenciálisan széles körű módszer alkalmazható, ugyanakkor mivel a melegítés elsődleges célja a polimer térhálósodásának kezdeményezése, ésszerű lenne a gyanta által dominált tulajdonságok vizsgálatára összpontosítani. Következésképpen a dinamikus mechanikai elemzést (DMA) és a hajlító tesztet választottuk az anyagok fizikai tesztelésének elsődleges módszereiben, majd az eredményeket összehasonlítottuk a kikeményedés során naplózott adatokkal. A DMA-teszt jól megérti a polimerek üvegesedési hőmérsékletét (Tg), és egy hasonló Tg hasonló kikeményedési fokot jelez. A hajlítási tesztet úgy választották meg, mint egy egyszerű módszert a húzó-, nyomó- és nyíróerők mintákra történő indukálására, és jelezzék a kikeményedés hozzájárulását a multi-mode terheléshez. A mátrixértékelési tesztek többsége a kompozitokban bizonyos mértékben szubjektív, és nem teljes mértékben számszerűsíthető a teszt eredményeihez képest, ezért az összehasonlítás elvégzésének elsődleges eszköze a módszer hasonlósága.

Módszer

A javasolt vizsgálati módszer megmutatja az IR-kikeményedés és a konvektív kikeményedés összehasonlítását, valamint az ebből származó anyag tulajdonságait. A módszer csak alapvetõ összehasonlítást kíván elérni, és a kezdetektõl fogva megértették, hogy az elemzés nem lesz átfogó - pusztán egy eszköz, amellyel megalapozott megbeszélés indulhat. Az alkalmazott módszer a következő volt:

- Laminált két szénszálas / epoxi panelt

- Az egyik panelt IR segítségével infravörösítse

- Az egyik panelt konvekciós hővel keményítse meg

- Vízsugaras vágású minták

- Végezzen dinamikus mechanikai elemzést (DMA)

- Végezzen hajlítási tesztet

- Elemezze az eredményeket

Laminátum előkészítése

Szerszám

Mivel a fizikai vizsgálatokhoz lapos mintákat igényelnek, síkképernyős panelt készítettünk mindkét módszer és ugyanazon szerszám felhasználásával. Egy 12mm vastag Invar lemezt használtunk a teszteléshez, amelynek célja az űrkutatásban használt anyagok replikálása. Az 2.1 ábra az invar szerszámkészletét mutatja a laminálás előtt.

Anyag

Ez a tanulmány az IR-keményítés alkalmazását kívánta elemezni a konvektív keményítéshez viszonyítva.

Ennek a tanulmánynak a célja annak bizonyítása, hogy az IR-keményedés potenciális javulást kínálhat a nagy értékű kompozitok feldolgozásában a konvektív fűtéshez viszonyítva. Az autoklávból (OOA) az előre pregákat célozták meg, mivel az alkalmazás valószínűleg élvezheti ezt.

Számos közönséges OOA elő pregget felsoroltak a tesztprogramban felhasználható potenciális anyagok között, amint azt az 2.1. Táblázat kiemeli. Ez a táblázat nem kimerítő, hanem egy, az OOA számára rendelkezésre álló, magasabb hőmérsékleten történő kikeményedés elő pregének mintáját mutatja. alkalmazásokat.

| Gyártó | Termékek | Max. Kikeményedési hőmérséklet ° C |

|---|---|---|

| TENCATE | E760 | 180 |

| TENCATE | E750 | 180 |

| impulzus ismétlődési frekvencia | RP549 | 159 |

| gurít | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

Az OOA alkalmazásokhoz több 120 ° C hőkezelő pre-preg rendszer is rendelkezésre áll, azonban az 180 ° C hőmérsékleten történő térhálósodáshoz könnyen hozzáférhető preg preg rendszerek száma jelentősen csökken. Az ilyen prepoggokat általában a repülés és űrkutatás számára fenntartják, és következményes rendelkezésre állással és minimális rendelési mennyiséggel rendelkeznek, ami azt jelenti, hogy sokuk alkalmatlan a kisméretű tesztelésre. Feltételeztük, hogy az 180 ° C kihívást jelentő hőmérséklet lenne az alkotóelemeken keresztül a hőmérséklet egységességének eléréséhez, mint az 120 ° C, és tehát, ha ezen a hőmérsékleten jó hőmérsékleti kiegyenlítést lehet bizonyítani, akkor az alacsonyabb hőmérsékletek még egyenesek. (Valójában az 120 ° C-os keményedést azóta tesztelték és bebizonyították, hogy rendkívül pontos IR-hevítéssel, hasonlóan a jelen jelentésben ismertetett módszerekhez.)

A Cytec MTM 44-1-et választották a projekt pregének a nagyteljesítményű jellege és a tipikus repülőgép-alkalmazások miatt. Ezenkívül a Cytec mintát kínálott a projekthez a Kemfast PASS-n keresztül, és a Ceramicx hálás ez a nagylelkűség. Az prepreg-t twill-szövésben szállítottuk, 285g / m-nél2.

Elrendezés és megbontás

A javasolt laminátumok mindegyik rétegét 250mm x 130mm méretre vágjuk és a szerszámra helyezzük.

Az 2 rétegeket kezdetben a szerszámra helyezték, majd egy 30 perces debulk-ot követett. Az 5 további rétegeit elhelyezzük, majd egy 30 perces debulk-ot követünk. A fennmaradó 7 rétegeket ezután lerakatták (átlapolják, hogy fenntartsák a kiegyensúlyozott laminátumot), és az utolsó 30 perces debulk-ot végezzük el a végső csomagolás és kikeményítés előtt.

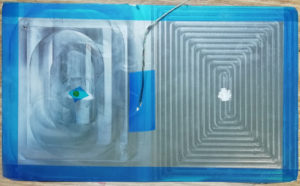

Csomagolás elrendezése

A vákuumzsákos szekvenciát úgy határoztuk meg, hogy maximalizáljuk az IR-gyógyítás hatékonyságát. Mivel az IR egy irányított energia, veszteségek merülnek fel, ha bármilyen tárgyat elhelyeznek a hőforrás és a megcélzott anyag között. Ezért veszteségek merülnek fel a vákuumzsákok, a leválasztó filmek, a héjrétegek, a légtelenítő szövetek stb. Miatt, és valóban ez igaz minden kikeményítési módszerre, mivel ezek az anyagok szigetelőként szolgálnak a megcélzott gyanta számára. A Ceramicx kiterjedt adatokkal rendelkezik a kompozitok feldolgozásában felhasznált egyes anyagok szigetelő hatásairól, ideértve a gyártó eltéréseit, a termék színét, a hőmérsékleti toleranciát stb. Következésképpen úgy döntöttek, hogy az elrendezés az él lélegzését csak a leválasztó film és vákuum alkalmazásával fogja használni. zsák a helyén a hőforrás és az preg között. Kényelmesen ebben az esetben egy nem perforált leválasztófóliát javasol a preg pre-gyártó is, de nem mindig ez a helyzet.

A laminátumot lezáró fóliával lezárt tömítőszalaggal lezártuk, amely az előpreg körülvevő peremgátként működik, az preg preg előállítójának ajánlása szerint. A szél légzőközegként működő héjréteg átfedésben volt a 5mm réteggel, és légtelenítő szövettel összekapcsolódott a vákuumforrással.

Használt anyagok:

• Vákuumzsák - Vac Innovation VACleaseR1.2

• Nem perforált felszabadító film - Vac Innovation VACleaseR1.2 • Légzésvédő szövet - Vac Innovation VACB4 poliészter

• Héjréteg - Nylon

• Tömítő szalag - Vac Innovation VACsealY-40

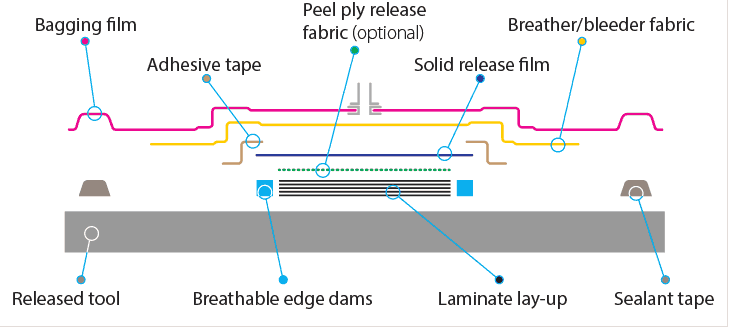

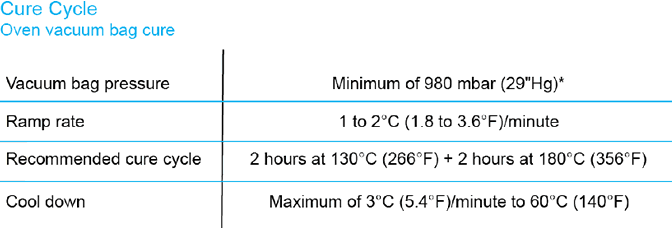

A vákuumzacskó elrendezését az előkészítő gyártó műszaki adatlapjának ajánlása szerint szerkesztettük, amelynek kivonatát az 2.2 ábra szemlélteti. Ezt a következetesség biztosítása érdekében mindkét módszernél megismételtük.

A gyógyítási ütemterv

Az MTM 44-1 célzott gyógyítási ütemterve az 2.2. Táblázatban található. Látható, hogy az ajánlott rámpasűrűség 1-2 ° C / perc. Ezért ebben a tartományban az 1.5 ° C / perc értéket választottuk medián értékként.

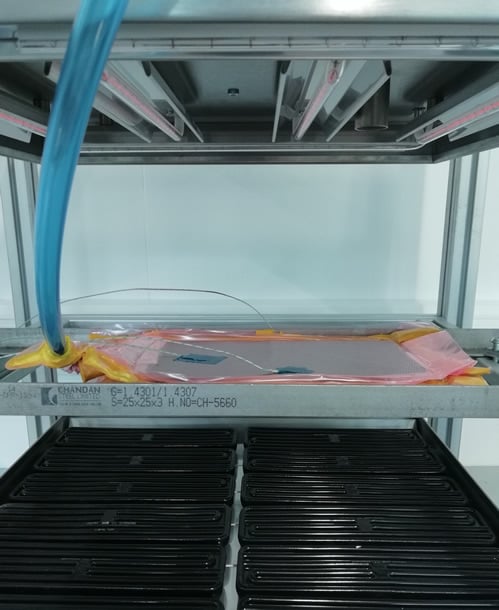

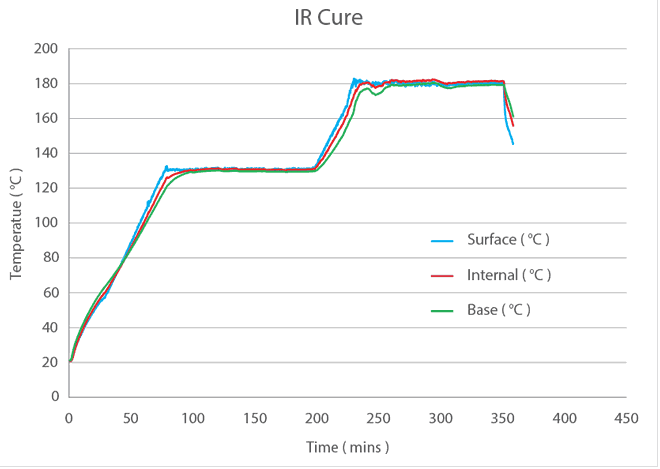

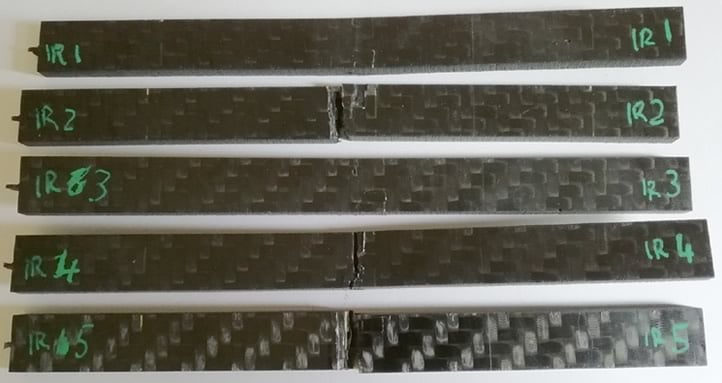

Pácolás felállítása

Az IR minták kikeményítésére szolgáló üreges kerámia elemek és kvarc halogén csövek kombinációját használtuk az optimális hőmérséklet-kiegyenlítés biztosítása érdekében a szénszálas mintán keresztül, amint az az 2.3. Ábrán látható. A megkötési ütemterv pontos részletei továbbra is a Ceramicx szellemi tulajdonát képezik, ezért azokat nem teszik közzé; a rögzített hőmérsékletek grafikus outputjai azonban az 3.1 ábrán láthatók.

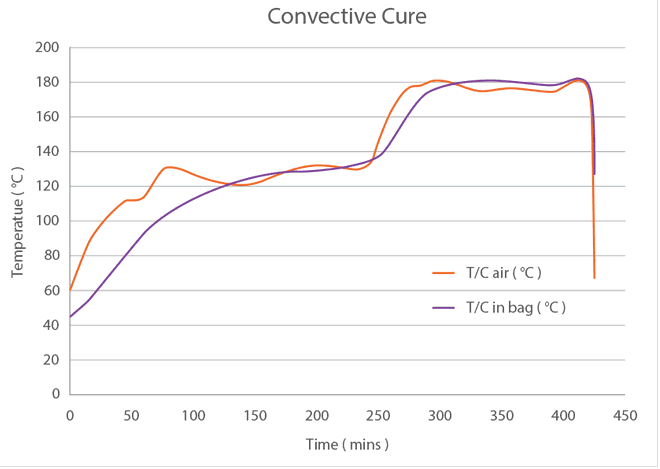

A konvektív mintát egy kis konvekciós kemencében kikeményítették az Ulsteri Egyetemen, és a grafikus outputokat az 3.2 ábra mutatja. (P7)

Eredmények

A vizsgálat során kapott eredményeket ebben a szakaszban részletezzük. Az eredményeket a kikeményítési folyamathoz a 3.1. Szakaszban, a dinamikus mechanikai elemzést (DMA) az 3.2. Szakaszban és a hajlítási tesztelést az 3.3. Szakaszban mutatjuk be.

kezelés

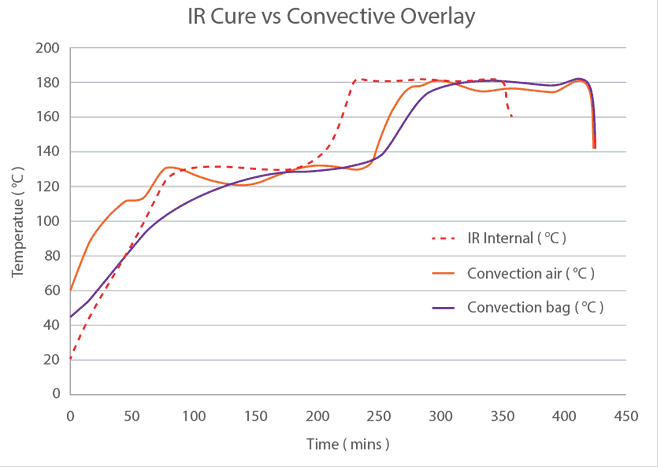

Az 3.1 ábra az infravörös panellel kapcsolatos kikeményedési profilt, az 3.2 ábra a konvekciós sütő felvételeit mutatja.

Az 3.3 ábra az infravörös hőmérsékleteket (a belső értéket mindkét leolvasás hozzávetőleges átlagaként figyelembe véve) átfedi a konvektív hőmérsékletekkel. Világosan meg lehet jegyezni, hogy a konvekciós mintában a hő közvetett alkalmazása miatt az IR-hez viszonyítva nagy különbségek vannak.

DMA tesztelés

A dinamikus mechanikai elemzés (DMA) tesztelését rendszeresen alkalmazzák a polimerek profiljának jellemzésére, ha hőnek és terhelésnek vannak kitéve.

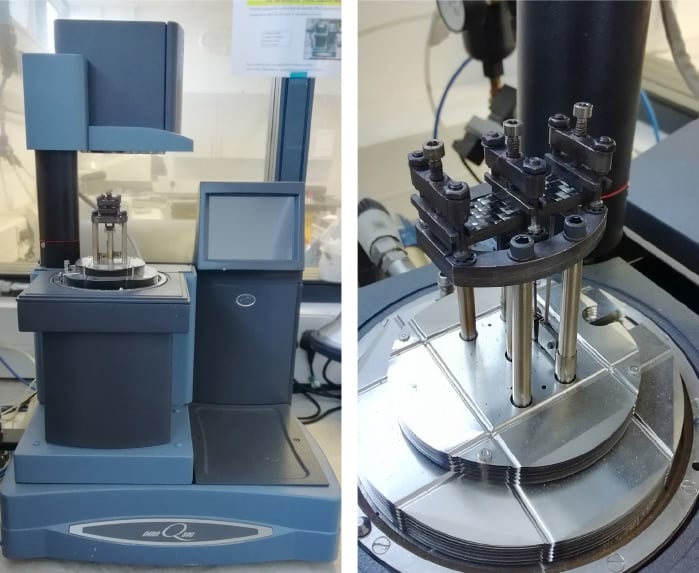

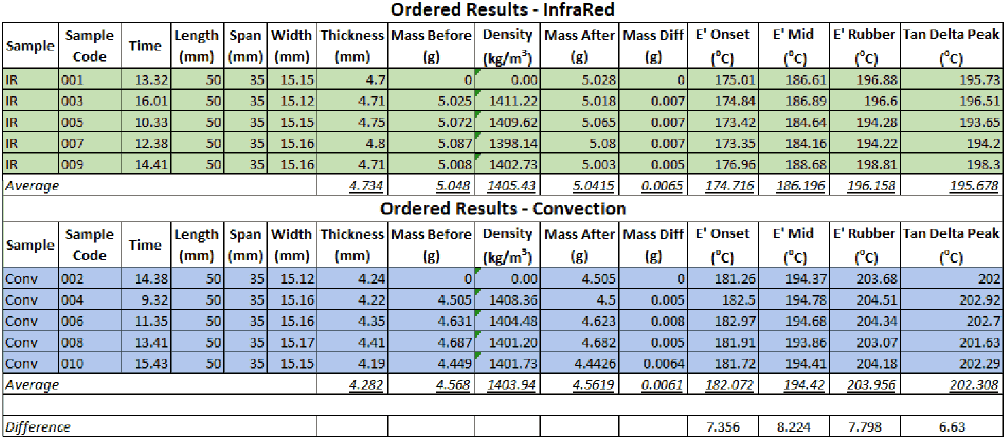

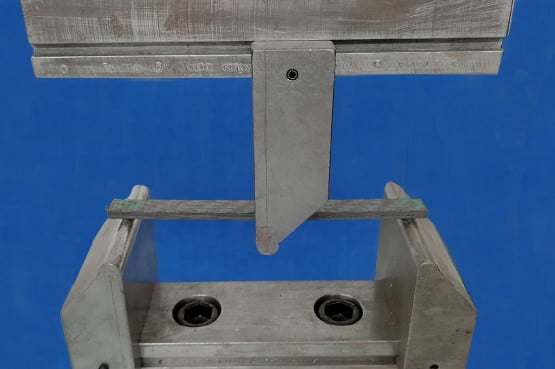

A tesztet az ASTM D7028-07 polimer mátrix kompozitok üvegesedési hőmérséklete (DMA Tg) szerint, dinamikus mechanikai elemzéssel (DMA) végeztük. A használt készülék egy TA Instruments Q800, amint az az 3.4 ábrán látható. Az 3.1 táblázat kiemeli a TA Instruments Q800 DMA gépen elvégzett legfontosabb tesztkörülményeket.

| Gép | TA eszközök Q800 |

| Mód | DMA több frekvencia - törzs |

| Teszt | Temp Ramp / Freq Sweep |

| fogó | Kettős konzol |

| Amplitúdó | 15 um |

| Áztatási idő | 5 min |

| Végső hőmérséklet | 250 ° C |

| Ramp Rate | 5 ° C / min |

| Frekvencia | egyetlen |

| Frekvencia | 1 Hz |

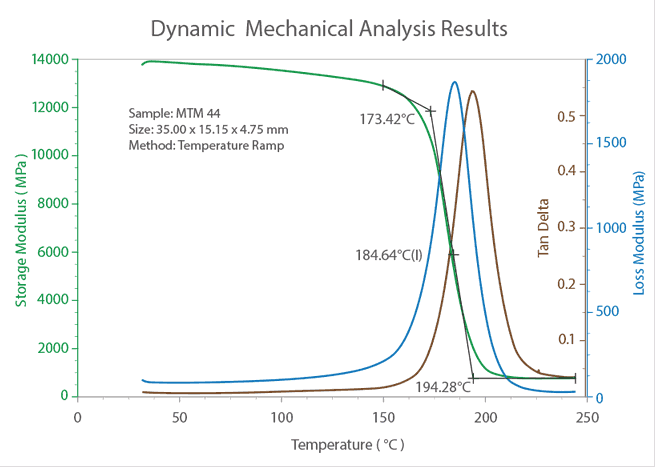

Az 3.5 ábra a tipikus DMA eredmények grafikus megjelenítését mutatja, ahol a Storage Modulus görbe (E ') zöld, a Loss Modulus kék és a Tan Delta piros színben látható. Az 3.2 táblázat ezután megjeleníti az elemzés numerikus outputjait, a Tg-adatokkal együtt, a Storage Modulus Onset és a Tan Delta csúcs alapján.

Hajlítóteszt

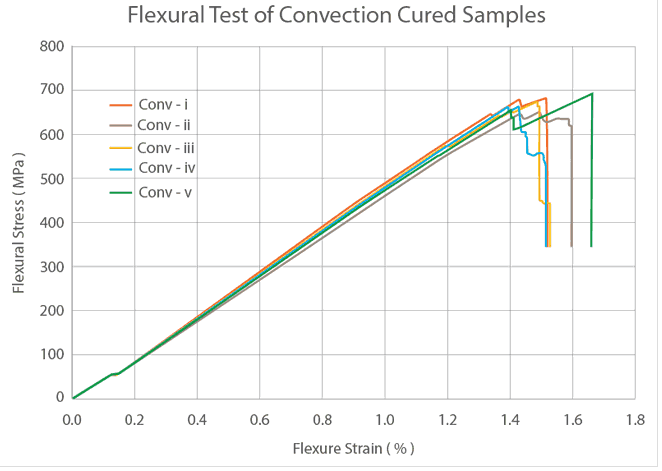

Az 3 pont hajlítását (3PB) az ASTM D7264 „Polimer mátrix kompozit anyagok rugalmas tulajdonságainak standard vizsgálati módszere” szerint végezték a kikeményített minták kulcsfontosságú fizikai tulajdonságainak azonosítása érdekében. A tesztelést az Ulsteri Egyetemen végeztük, egy Instron 5500R segítségével. A tesztelés előtti beállítás példáját az 3.6 ábra szemlélteti.

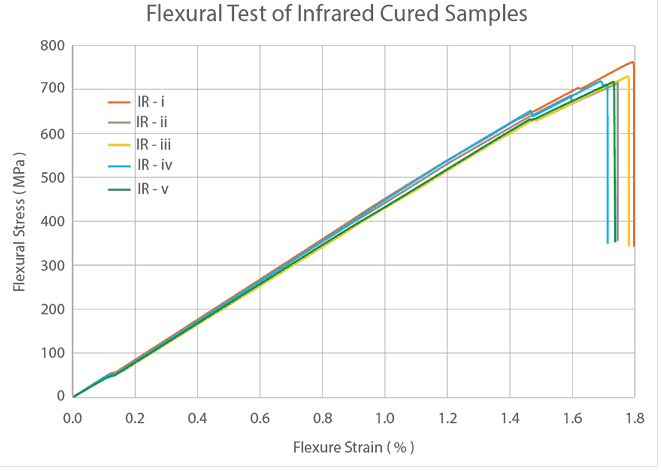

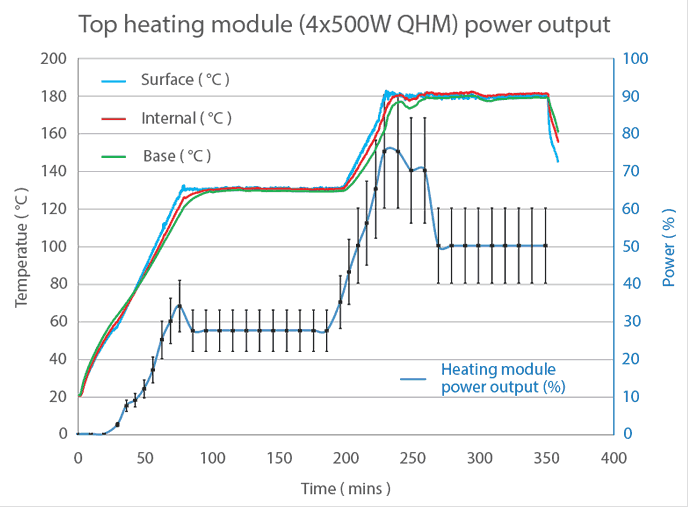

A konvektív ívelt kompozitok 5 mintáiból és az IR-kel keményített kompozitok 5 mintáiból nyert adatokat egy stressz-feszültség görbebe állítottuk össze, amely az 3.2 és 3.3 ábrákon látható. (P7)

Az elemzés után az adatokat kiszűrtük, hogy kiszámítsuk a modulust a feszültség - feszültség görbe egyenes vonalából. A görbe lejtését 150MPa és 500MPa között extraháltuk. Az 3.1 táblázat a Modulus és a Flexural Stresszt mutatja mindkét módszernél.

Fontos megjegyezni, hogy voltak kisebb különbségek a minták között, amelyek valószínűleg okozták ezeket az eltéréseket, és amelyeket részletesebben tárgyalnak az 4.0 szakasz.

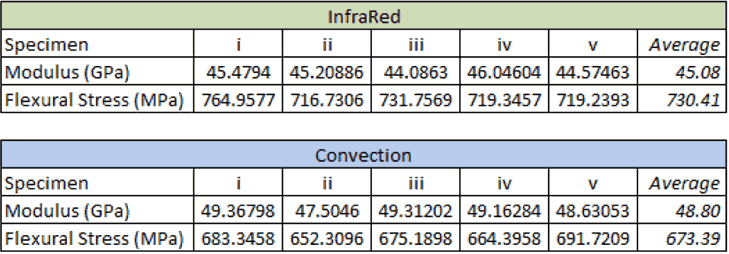

A törött minták az 3.9. Ábrán láthatók.

Megbeszélés

Hőprofil pontosság

Az 3.3 ábrából látható, hogy a gyógyítási ütemtervben jelentős különbségek voltak, amelyek kétségkívül a fizikai tulajdonságok különbségeihez vezettek. Például a konvektív minta a kemencében 70 percig hosszabb ideig maradt, mint az IR minta, és nyilvánvaló hatással van nemcsak a teljes feldolgozási időre, hanem olyan tulajdonságokra is, mint a rostmennyiség-frakció (FVF) és a Tg. Ezenkívül a konvektív mintán a hőelemet a szerszám oldalán lévő zsákba helyezték, és a szellőztető anyag esetleg kissé szigetelte azt, ami magasabb hőmérsékleteket eredményez (pl. 180 ° C-on) valamivel hosszabb ideig, mint az adatok jelzi - ismét befolyásolhatja az olyan értékeket, mint a Tg.

Konvekció mint Fit & Forget módszer

A mérnökök hajlamosak a konvekciós kemencéket „fit and forget” technológiának tekinteni, ahol minden gyanta hatékonyan kikeményíthető. Noha ez bizonyos mértékig igaz, egyértelmű, hogy a tervezett kikeményedési profil nem egyezik meg az alkatrész megtapasztalható kikeményedési profiljával, amint az az 3.3 ábrából látható. Az IR kikeményedés nagyon jó pontosságot mutatott a hőmérsékletek szabályozásában. a laminátum alatt (azaz a szerszámon), a laminátum közepén és a felső felületen. Lenyűgöző, hogy ez egy gyors üzembe helyezéssel jött létre, és minden bizonnyal hozzájárul annak az illúziónak a felszabadításához, hogy a kompozit komponensek könnyen kikeményíthetők egy konvekciós kemencében.

Kétségtelen, hogy a konvekciós kemencében tapasztalt eltéréseket szűkíthetjük és reprezentatívabb kikeményedési profilt alakíthatunk ki, de még mindig vannak programozandó eltolások és jelentős késések az infravörös-keményedéshez viszonyítva. Az IR-keményedés sokkal gyorsabban reagál ezekre az eltérésekre, mivel ez közvetlen melegítési módszer, ezáltal csökkentve az összes feldolgozási időt és felhasznált energiát.

Fontos megjegyezni, hogy az IR-vel lényegesen gyorsabb melegítési sebesség érhető el, mint a konvekcióval, és ebben a tanulmányban korlátozza az pregpreg gyártója által az üregek eltávolítására javasolt sebesség. A Ceramicx adatokkal rendelkezik a különféle űrhajózási szerszámok felmelegedési sebességéről, és nagyságrenddel nagyobb, mint a gyantarendszer ajánlott sebessége.

hőfejlődés

Az exoterm szabályozása egy másik potenciálisan hasznos tulajdonság az IR alkalmazásának a keményítő kompozitokban. Amikor pirométert használnak a kompozit felületén a keményedési hőmérséklet szabályozására, a kvarchalogén melegítők gyorsan kikapcsolhatnak vagy korlátozhatják az energiát abban az esetben, ha a gyanta exoterm megnöveli a kikeményedési hőmérsékletet az ajánlott kikeményítési ütemezésen túl. Ez lényegesen gyorsabb lenne, mint bármilyen hőmérséklet-csökkentés, amelyet egy konvekciós kemencével lehet elérni, azonban a hatás ebben a vizsgálatban ismeretlen.

Gyanta tartalom

Mindkét panel kikeményedése után egyértelműen látható, hogy a konvekciós kemencében kikeményedett mintából túl sok gyantát húztak annak ellenére, hogy mindkét laminátumot ugyanúgy megbontották és zsákolták, szilárd leválasztó filmmel és ellenőrzött széllel lélegzettel, héj segítségével -ellátás és lélegzet. A konvekciós kemencéből származó szárító laminátum valószínűleg az eltérő áramlási jellemzőknek köszönhető a kúra melegítési szakaszában. Noha a preg preg gyártójával még nem folytattak párbeszédet, valószínű, hogy a gyanta áramlása kritikusan melegítési szakaszban 130 ° C-ra változik, mielőtt ezen a hőmérsékleten az 2-órás tartózkodást folytatnák. A konvekciós kemence rossz irányítása akadályozta mindkét laminátum gyantájának ellenőrzési képességét, és ennélfogva a 4.1 ábrán látható magasabb porozitási szintet.

DMA és üvegátmeneti hőmérséklet

Tg összehasonlítása IR és konvekciós mintákban

Az IR mintákkal elért átlagos Tg értéke 175 ° C és konvekciós mintákkal 182 ° C volt. Noha ebben a kísérletben az alacsonyabb Tg jelzi a hiányos gyógyulást, ez nagyon valószínűtlen, tekintettel az IR-felületen mért hőmérsékletekre. Ezért magabiztosan állíthatjuk, hogy ez a különbség a konvektív mintához társított meghosszabbított kemencék-kikeményedési idejnek és a benne levő hőmérsékletnek köszönhető. Amint azt a 4.1 fejezetben megjegyeztük, a konvekciós minta kikeményedési ideje 70 perccel hosszabb volt, mint az IR, és ismert, hogy a Tg-ra a kikeményedési hőmérséklet és az adott kikeményedési hőmérsékleti idő befolyásolja, ezért az 7 ° C különbség egyértelműen figyelembe vehető. Ezenkívül a vízsugaras vágás és a potenciálisan rejlő nedvességszintek közötti rövid idő könnyen megmagyarázhatja a mintákban bekövetkező változásokat. A mintákra általában 48 órás szárítási eljárást alkalmaznak, de ezekre a mintákra nem került sor, amint azt az 4.3.2 ismerteti.

A mért Tg és az Adatlap Tg különbsége

Az MTM 44-1 adatlap előírja, hogy az E 'Onsetnél a száraz Tg értéke 190 ° C, és a Cytec-szel folytatott megbeszélések alapján ezt a tételt 194 ° C-nak kell tekinteni. Az ebben a kísérleti jelentésben kikeményített minták 175 ° C (IR) és 182 ° C (konvekciós) átlagot értek el, amely még mindig alacsonyabb, mint a referencia 190 ° C. Ennek ellenére ezt nem tekintik problémának, mivel ismert, hogy sok tényező befolyásolja az üvegátmeneti hőmérsékletet a DMA tesztelés során. Magától értetődik, hogy a Cytec referencia-SACMA SRM 18R-94 módszer DMA analízishez, amely érthetőség szerint 5 ° C / perc fűtési sebességre utal - a fűtési sebességet ezen a módszernél is alkalmazzák. Ezért az elsődleges különbségek a példányok kondicionálásának hiányából adódhatnak. A mintákat nem kondicionáltuk, amint azt korábban kijelentettük, mivel ez elsősorban összehasonlító vizsgálat. Általában ez forró, száraz környezetben 48 órákat vehet igénybe, és széles körben ismert, hogy a nedvesség csökkenti a kompozitok Tg-értékét. A tesztelést követően minden mintában kismértékű tömegkülönbséget figyeltünk meg (körülbelül 0.12 - 0.15%), és nem világos, hogy ez változtat-e ilyen jelentősen a megadott adatlaphoz képest.

DMA tesztelési eltérések

Figyelembe kell venni az ASTM D7028-hez megkövetelt eljárás észrevehető hiányait, ezért fontos felismerni az eltérést a 10. Szakasz, a minták „kondicionálása” szakaszától. Az ajánlott eljárás legfeljebb 48 órán keresztül történő kondicionálás, majd a mintákat lezárva egy nedvességálló tartályban. Mivel ezen elemzés célja összehasonlító eredmények szolgáltatása volt abszolút eredmények helyett, ezt nem tartották szükségesnek. A mintákat vízsugárral vágtuk, kézzel szárítottuk, majd hagytuk száradni egy forró, napos helyen 3 órán át. A mintákat a teszt előtt és után megmérjük, az ajánlásoknak megfelelően, majd az egyes tételekből vett mintát megváltoztató módon teszteljük, hogy a környező környezet nedvességének minden hatása megosszák az eredményeket. A minták tesztelése előtt és után különbséget figyeltünk meg az 0.006g-ben, de ezt a variációt rövid idő alatt vettük figyelembe, szemben az 48 órás ajánlott kondicionálással.

Hajlítóteszt

Az 3.1. Táblázatból látható, hogy a minta mindkét tétele között különbségek vannak a modulusban és az erőben. A modulus magasabb a konvektív mintákban átlagosan 3.8GPa-val. Noha ezt az anyagszállítóval még meg kell erősíteni, valószínűleg a magas hőmérsékleten megnövekedett idő, amint azt az 4.3 fejezet tárgyalja.

Közismert tény, hogy a porozitási szintek jelentősen befolyásolhatják a kompozit anyagok teljesítményét, különös tekintettel a mátrix / tengelytől eltérő tulajdonságokra, mint például a hajlítóteszt (bár a hatásokat potenciálisan korlátozhatja a felhasznált szőtt anyag). Ezért a magasabb porozitási szint valószínűleg hozzájárult a konvektív minták alacsonyabb szilárdságához az 57MPa átlagos csökkentésével.

Mindezen szempontok figyelembevételével a minták közötti különbségek valószínűleg minimálisak vagy nem léteznek, ha pontos összehasonlítást végezünk, amelynek során az alkotóelemek melegítési sebessége azonos.

Rugalmas tesztelési eltérések

Mindkét tétel tesztelése során kismértékben változtak a hordozótartományban a konvektív minták 32 tartományának vastagságaránya az IR minták 30.8 értékéhez viszonyítva. Ez az infravörös minták hajlítószilárdságának kis mértékű csökkenéséhez vezetne, bár a hatás csekély, és az infravörös minták hajlítószilárdsága továbbra is jelentősen nagyobb. Valójában az IR minták magasabb gyantatartalma nagyobb számú gyantahéjat eredményez a felületen, és így potenciálisan nagyobb mért vastagságot (Vernier féknyergekkel), mint a szárazabb konvekciós mintákban bemutatott. Ennek eredményeként ez a megnövekedett vastagság kissé csökkentheti a hajlítószilárdságot és a modulust (mivel ez a négyzet a feszültség kiszámításakor), és nagyon közel hozza a konvektív mintákhoz.

Következtetések

A tanulmány következtetései:

- Az anyag tulajdonságainak összehasonlítása igazolható az infravörös és a konvekciós keményedés között, mivel e vizsgálaton belüli kis különbségeket figyelembe lehet venni:

- Noha a konvektív minták Tg és hajlítási modulusa magasabb (7.36 ° C és 3.72GPa átlaga), ez valószínűleg az emelt hőmérsékleten az IR mintához képest meghosszabbodott idő és a mintákon belüli potenciális nedvességváltozások miatt.

- Noha az IR minták hajlítószilárdsága magasabb (az 57MPa átlaga), ez valószínűleg az összehasonlító konvekciós minták magasabb ürességi szintjének köszönhető.

- Az IR-keményedés bebizonyította, hogy pontosan képes szabályozni a hőmérsékletet körülbelül 4.5mm vastagságú OOA repülőgép-minőségű szénszálas laminátumon.

- Kimutatták, hogy a konvekciós kemencével történő gyógyítás nem felel meg és felejtsd el a módszer, ha a beprogramozott fűtési sebességek nem reprezentatívak az adott rész által tapasztalt fűtési sebességre. Az IR azon képessége, hogy gyorsan reagáljon a hőmérséklet-változásra, jelentősen megnöveli azt a képességet, hogy az alkatrész hőmérséklete megfeleljen a kívánt hőmérsékletnek.

A felelősség megtagadása

Ez az információ olyan műszaki adatokon alapul, amelyek a Ceramicx szerint megbízhatóak ebben az időben. Ez felülvizsgálható, mivel további ismeretek és tapasztalatok szerezhetők meg. A Ceramicx nem vállal felelősséget a nyilvánosságra hozott információk, készülékek, termékek vagy folyamatok pontosságáért, teljességéért vagy harmadik fél általi felhasználásáért, vagy az eredményekért.