| MEDEWERKERS | DATUM GECREEËRD | VERSIE |

|---|---|---|

| Findhan-stam; Conor Newman | 18 juli 2018 | V1.0 |

Een vergelijking van het gebruik van convectieverwarming en infraroodverwarming bij autoclaafharding van koolstofvezelcomposieten

Samengevat

Dit artikel beschrijft het systematische onderzoek naar de vergelijkingen tussen een traditionele heteluchtoven en een nieuwe infrarood (IR) verwarmingsopstelling wanneer toegepast op het uitharden van een autoclaaf koolstofvezel / epoxylaminaat. Twee koolstofvezelpanelen van ruimtevaartkwaliteit werden gehard, één met IR-verwarming en één met een convectieoven. Het IR-uithardingsprofiel voldeed veel nauwkeuriger aan het beoogde uithardingsschema dan de convectie-uitharding met een goede doorvoer van de diktetemperatuur, hetgeen aantoont dat standaard convectie-uitharding in de oven geen passend en vergeten proces is, zoals gewoonlijk wordt aangenomen. De monsters werden gesneden met waterstralen en geëvalueerd met behulp van dynamische mechanische analyse en buigproeven om vergelijkingen in fysische eigenschappen te trekken. De glasovergangstemperatuur en de buigmodulus van het met convectie geharde monster bleken hoger te zijn (gemiddelde van respectievelijk 7.36 ° C en 3.72GPa): er wordt voorgesteld dat dit komt door een langere uithardingstijd van de convectiemethode (extra 70 minuten) en mogelijk vanwege vochtvariatie in monsters tijdens het testen. De buigsterkte van de IR-monsters was 57MPa hoger (gemiddeld) vanwege hoge porositeitsniveaus in het convectiemonster, opnieuw vanwege een langere periode van lage harsviscositeit geassocieerd met de slechte controle in een convectieoven. IR heeft dus een zeer goed vermogen getoond om de harding van koolstofvezelcomposieten nauwkeurig te regelen.

Ceramicx wil graag onze dank betuigen aan Kemfast PASS en Cytec voor het leveren van materiaal voor deze test.

Introductie

De noodzaak om af te stappen van de algemeen gedocumenteerde nadelen van het gebruik van autoclaven voor het harden van composiethars, heeft de laatste jaren meer aandacht besteed aan methoden en materialen buiten de autoclaaf (OOA), met name in de ruimtevaartsector. Tot op heden gebruiken de meeste OOA-harssystemen een vorm van convectieoven voor het uitharden en het bereiken van de vereiste materiaaleigenschappen. De illusie van een dergelijke benadering is dat dit een 'fit and forget'-techniek is waarbij een gewenste stijgsnelheid en uithardingstemperatuur in de controller wordt geprogrammeerd en het proces is voltooid.

Veel ingenieurs regelen via een achterblijvend thermokoppel, meestal gelegen onder het onderdeel of een moeilijker te verwarmen gebied en deze waarde neigt aanzienlijk te verschillen van luchttemperatuur, temperaturen op het materiaaloppervlak en temperaturen over de hele dikte van het onderdeel. Hoewel de uiteindelijke verblijftemperatuur van dit achterblijvende thermokoppel op het onderdeel de beoogde uithardingstemperatuur kan bereiken, heeft de verwarmingssnelheid waaraan het onderdeel is blootgesteld de neiging aanzienlijk te verschillen van de geprogrammeerde verwarmingssnelheid. Deze afwijkingen kunnen resulteren in overmatige / onvoldoende harsstroomtijden die leiden tot droge laminaten) of overmatige / onvoldoende tijd bij de uithardingstemperatuur. Om dit tegen te gaan, worden uithardingsschema's vaak aangepast op basis van een onderdeelmateriaal / massa, gereedschapsmateriaal / massa en opbergsystemen en offsets die in het systeem zijn ingebouwd. Hoewel dit een volkomen acceptabel middel is om een goede remedie te bereiken, kan het een ontwikkelingsperiode duren om compensaties vast te stellen.

Infrarood (IR) uitharding heeft het vermogen aangetoond om een breed scala aan materialen snel en nauwkeurig te verwarmen, waarbij de energie wordt gebruikt om een gericht onderdeel direct te verwarmen en energie-inefficiënties te beperken. Hoewel IR-uitharding aanvankelijk wat werk vereist om de parameters van het proces in te stellen, is de hypothese dat dit niet anders is dan een nauwkeurige regeling van convectie-uitharding, zoals hierboven gesuggereerd. In deze studie werd daarom getracht het gebruik van convectie en IR bij het uitharden van een OOA-koolstofvezel / epoxylaminaat te vergelijken. Interessant is dat er al lang vermoed wordt dat IR-uitharding ook een verbeterd vermogen biedt om porositeit uit een laminaat te verwijderen vanwege de vibrerende aard van de energieoverdracht wanneer het aankomt bij een materiaal, dit valt echter niet onder de reikwijdte van dit initiële onderzoek. Het doel van deze studie is om te beginnen met vergelijkingen van de twee uithardingsmethoden met het oog op het bouwen van initiële gegevens over de resulterende materiaaleigenschappen. Vanaf het begin was het duidelijk dat dit geen uitputtend testschema zou zijn.

Selectiecriteria selecteren

Een breed scala aan methoden zou mogelijk kunnen worden gebruikt om de fysische eigenschappen te evalueren die het resultaat zijn van de twee uithardingsmethoden, maar omdat de primaire functie van verwarming is het initiëren van polymeervernetting, zou het verstandig zijn om het testen te concentreren op door hars gedomineerde eigenschappen. Bijgevolg werden dynamische mechanische analyse (DMA) en buigproeven gekozen bij de primaire methoden voor het fysiek testen van de materialen met een daaropvolgende vergelijking van resultaten met gegevens die tijdens de kuren werden vastgelegd. DMA-testen bieden een goed begrip van de glasovergangstemperatuur (Tg) van polymeren en een vergelijkbare Tg zou een vergelijkbare mate van uitharding aangeven. Buigproeven werden gekozen als een eenvoudige methode voor het induceren van trek-, druk- en afschuifkrachten in monsters en zouden een indicatie geven van de bijdrage van uitharding aan multi-mode belasting. De meeste matrixevaluatietests in composieten zijn tot op zekere hoogte subjectief en niet volledig kwantificeerbaar ten opzichte van de resultaten van een test, daarom is gelijkenis in methode het primaire middel waarmee een vergelijking kan worden gemaakt.

Methode

De voorgestelde testroute zou een indicatie geven van de vergelijkingen van IR-uitharding versus convectieve uitharding en de resulterende materiaaleigenschappen. De methode wilde alleen een basisvergelijking bieden en vanaf het begin was het duidelijk dat de analyse niet volledig zou zijn - slechts een middel waarmee een geïnformeerde discussie kon beginnen. De ondernomen methode was:

- Laminaat twee koolstofvezel / epoxy-panelen

- Hard één paneel uit met IR

- Hard één paneel uit met convectiewarmte

- Waterstraal gesneden exemplaren

- Voer dynamische mechanische analyse (DMA) testen uit

- Voer buigtesten uit

- Analyseer resultaten

Laminaatvoorbereiding

Tooling

Omdat de fysieke tests vlakke monsters vereisen, werd een vlak paneel vervaardigd met behulp van beide methoden en hetzelfde gereedschap. Een 12mm dikke Invar-plaat werd gebruikt voor het testen gericht op het repliceren van materialen die worden gebruikt in de ruimtevaartindustrie. Figuur 2.1 toont het invar-gereedschap vóór het lamineren.

Materiaal

Deze studie had als doel het gebruik van IR-uitharding te analyseren in vergelijking met convectie-uitharding.

Het doel van deze studie was om te bewijzen dat IR-uitharding potentiële verbeteringen kan bieden bij de verwerking van hoogwaardige composieten in vergelijking met convectieverwarming. Uit autoclaaf (OOA) werden pre-pregs getarget omdat de toepassing hier waarschijnlijk van zou profiteren.

Een aantal veelvoorkomende pre-pregs van OOA werden op de shortlist gezet als mogelijke materialen voor het testprogramma, zoals aangegeven in tabel 2.1 Deze tabel is niet volledig maar toont een voorbeeld van de uithardbare pre-pregs bij hogere temperaturen die beschikbaar zijn voor OOA toepassingen.

| Fabrikant | Product | Max. Uithardingstemperatuur ° C |

|---|---|---|

| TenCate | E760 | 180 |

| TenCate | E750 | 180 |

| PRF | RP549 | 159 |

| Gurit | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

Er zijn meerdere 120 ° C-uithardingsprepreg-systemen beschikbaar voor OOA-toepassingen, maar het aantal direct beschikbare pre-preg-systemen die uitharden bij 180 ° C is sterk verminderd. Dergelijke pre-pregs zijn meestal gereserveerd voor ruimtevaarttoepassingen en hebben een consequente beschikbaarheid en minimale bestelhoeveelheden, wat betekent dat veel ongeschikt zijn voor kleinschalige testen. De hypothese was dat 180 ° C een meer uitdagende temperatuur zou zijn om uniformiteit van de temperatuur door componenten te bereiken dan 120 ° C en dus, als een goede gelijkstelling van temperaturen bij deze waarde kan worden bewezen, zouden lagere temperaturen zelfs nog eenvoudiger zijn. (Inderdaad, 120 ° C-uitharding is sindsdien getest en bewezen uiterst nauwkeurig te zijn met IR-verwarming vergelijkbaar met de methoden die in dit rapport worden beschreven.)

Cytec MTM 44-1 werd gekozen als pre-preg voor dit project vanwege het krachtige karakter en de typische ruimtevaarttoepassingen. Bovendien bood Cytec monstermateriaal aan het project aan via Kemfast PASS en zijn Ceramicx dankbaar voor deze vrijgevigheid. De pre-preg werd geleverd in keperbinding met 285g / m2.

Lay-up en ontpoppen

Elke laag voor de voorgestelde laminaten werd gesneden met 250mm x 130mm en op het gereedschap geplaatst.

2-lagen werden aanvankelijk op het gereedschap geplaatst, gevolgd door een 30-minutendebulk. 5 verdere lagen werden geplaatst, gevolgd door een 30 minuut debulk. De overblijvende 7-lagen werden vervolgens neergelegd (omgedraaid om een gebalanceerd laminaat te behouden) en een laatste 30-minuten debulk uitgevoerd vóór het laatste in zakken doen en uitharden.

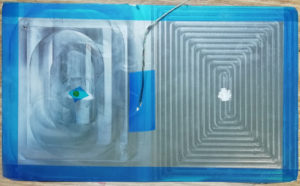

Indeling in zakken

De vacuümzakvolgorde werd gedefinieerd om de efficiëntie van de IR-harding te maximaliseren. Aangezien IR een directionele energie is, treden verliezen op wanneer een item tussen de warmtebron en het beoogde materiaal wordt geplaatst. Daarom treden verliezen op als gevolg van vacuümzakken, lossingsfilms, afpellagen, ademende stoffen, enz. En dit geldt inderdaad voor elke methode van uitharden, aangezien dergelijke materialen als isolatoren voor de beoogde hars werken. Ceramicx heeft uitgebreide gegevens over de isolerende effecten van elk materiaal dat wordt gebruikt bij de verwerking van composieten, inclusief verschillen in fabrikant, productkleur, temperatuurtolerantie, enz. Daarom werd besloten dat de lay-out randademhaling zou gebruiken met alleen de lossingsfilm en vacuüm zak op zijn plaats tussen de warmtebron en de pre-preg. In dit geval wordt handig een niet-geperforeerde lossingsfilm aanbevolen door de fabrikant van de pre-preg, maar dit is niet altijd het geval.

Het laminaat werd afgedicht met afdichtingstape bedekt met lossingsfilm die fungeerde als een randdam rond de pre-preg, zoals aanbevolen door de pre-preg-fabrikant. Peel-laag die fungeerde als het randademmedium dat het gelamineerde materiaal overlapt met 5mm en via een ademende stof met de vacuümbron is verbonden.

Gebruikte materialen waren:

• Vacuümzak - Vac Innovation VACleaseR1.2

• Niet-geperforeerde releasefilm - Vac Innovation VACleaseR1.2 • Breather-stof - Vac Innovation VACB4 polyester

• Peel-ply - Nylon

• Afdichtband - Vac Innovation VACsealY-40

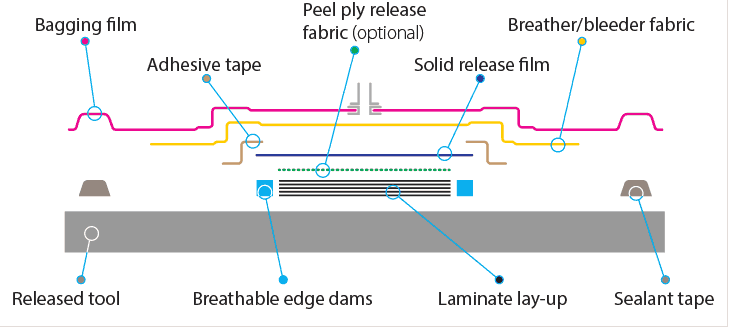

De lay-out van de vacuümzakken is geconstrueerd zoals aanbevolen in het technische gegevensblad van de fabrikant voorafgaand aan de preg, waarvan een uittreksel is te zien in figuur 2.2. Dit werd voor beide methoden herhaald om consistentie te waarborgen.

Cure schema

Het gerichte uithardingsschema voor MTM 44-1 is te zien in tabel 2.2. Het is te zien dat de aanbevolen hellingssnelheid 1-2 ° C per minuut is. 1.5 ° C per minuut werd daarom gekozen als een mediaanwaarde in dit bereik.

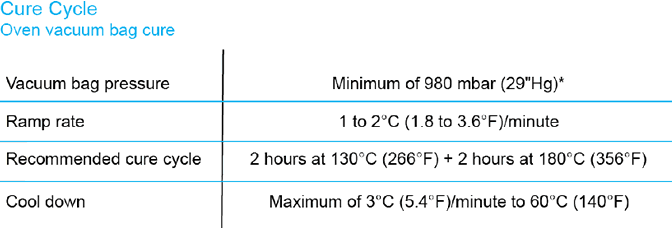

Uitharding instellen

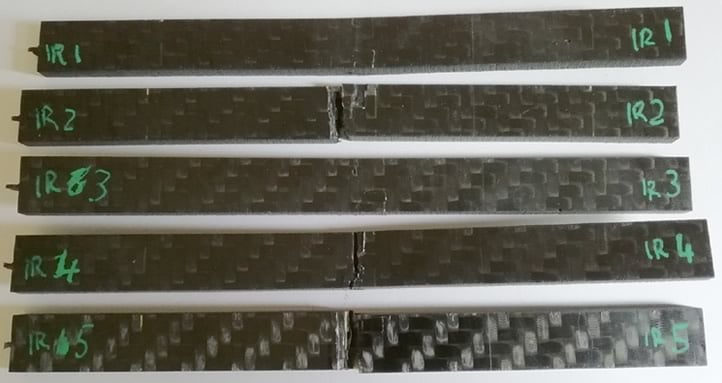

De opstelling die werd gebruikt om de IR-monsters uit te harden, maakte gebruik van een combinatie van holle keramische elementen en kwartshalogeenbuizen om een optimale temperatuurvereffening door het koolstofvezelmonster te waarborgen, zoals te zien in figuur 2.3. De exacte details van dit uithardingsschema blijven het intellectuele eigendom van Ceramicx en worden daarom niet bekendgemaakt; grafische uitvoer van geregistreerde temperaturen is echter te zien in figuur 3.1.

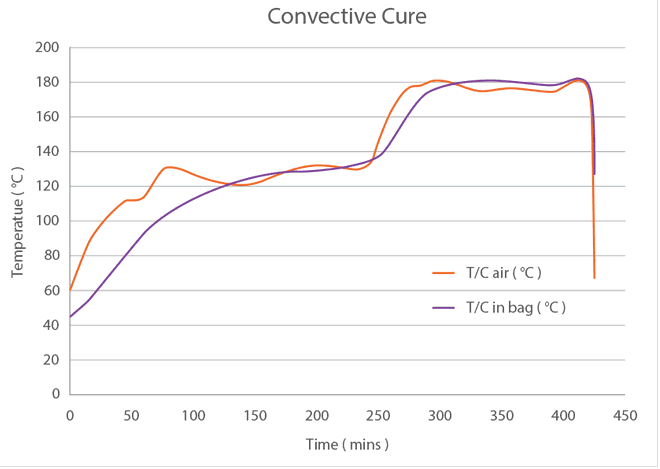

Het convectiemonster werd uitgehard in een kleine convectieoven aan de Universiteit van Ulster en grafische uitgangen worden weergegeven in figuur 3.2. (P7)

Resultaten

De resultaten die tijdens het onderzoek zijn verkregen, worden in deze sectie gedetailleerd beschreven. Resultaten worden gepresenteerd voor het uithardingsproces in sectie 3.1, dynamische mechanische analyse (DMA) in sectie 3.2 en buigtesten in sectie 3.3.

Behandeling

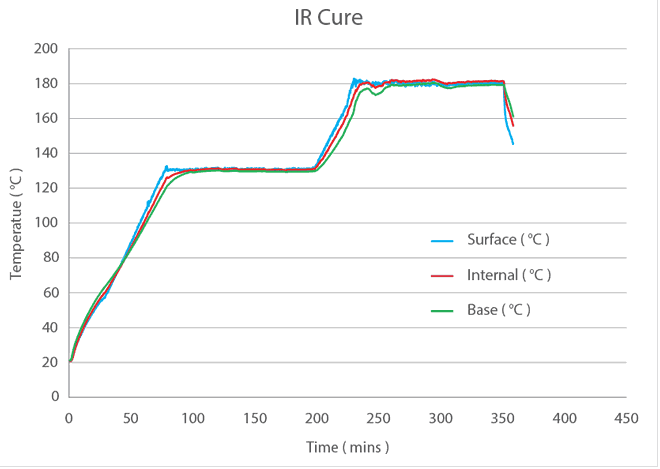

Afbeelding 3.1 geeft het uithardingsprofiel weer dat is gekoppeld aan het IR-paneel en Afbeelding 3.2 toont de opnames uit de heteluchtoven.

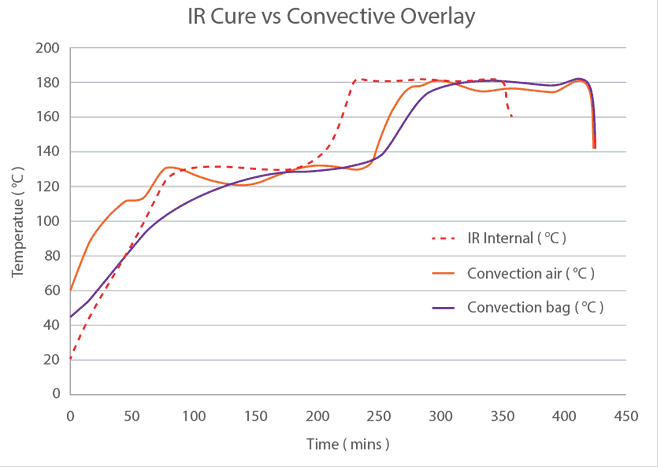

Afbeelding 3.3 overlapt de IR-temperaturen (intern genomen als een benaderend gemiddelde van beide metingen) met de convectietemperaturen. Er kan duidelijk worden opgemerkt dat er grote verschillen zijn in de waarden in het convectiemonster als gevolg van de indirecte toepassing van warmte in vergelijking met IR.

DMA-testen

Dynamische mechanische analyse (DMA) testen worden regelmatig gebruikt om het profiel van polymeren te karakteriseren wanneer ze worden blootgesteld aan hitte en belasting.

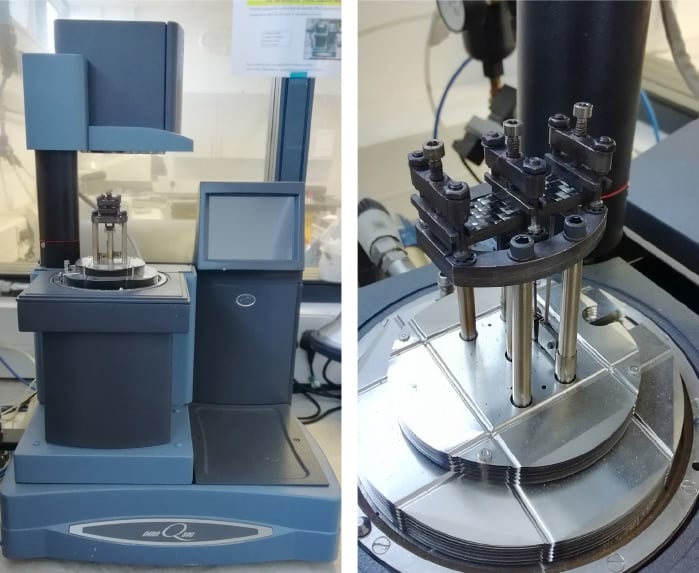

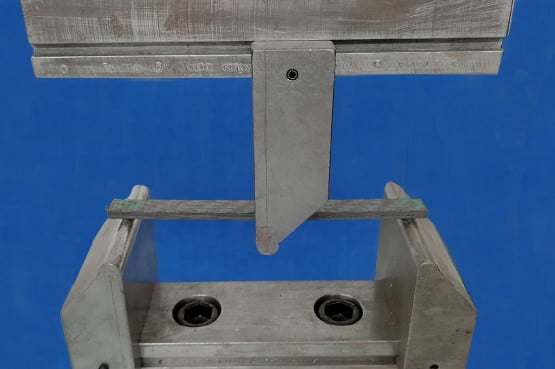

De test werd uitgevoerd in overeenstemming met ASTM D7028-07 'Glasovergangstemperatuur (DMA Tg) van Polymer Matrix Composites door Dynamic Mechanical Analysis (DMA). De gebruikte machine was een TA Instruments Q800, zoals te zien in figuur 3.4. Tabel 3.1 belicht de belangrijkste testomstandigheden die zijn ondernomen op de TA Instruments Q800 DMA-machine.

| Machine | TA-instrumenten Q800 |

| Mode | DMA multi-frequentie - Strain |

| test | Temp Ramp / Freq Sweep |

| Klem | Dubbele cantilever |

| Amplitude | 15 urn |

| Geniet van de tijd | 5 min |

| Eindtemperatuur | 250 ° C |

| Toenamesnelheid | 5 ° C / min |

| Frequentie | Enkele |

| Frequentie | 1 Hz |

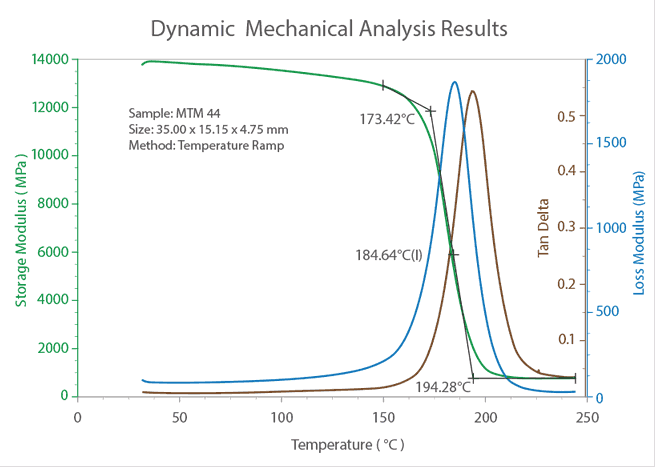

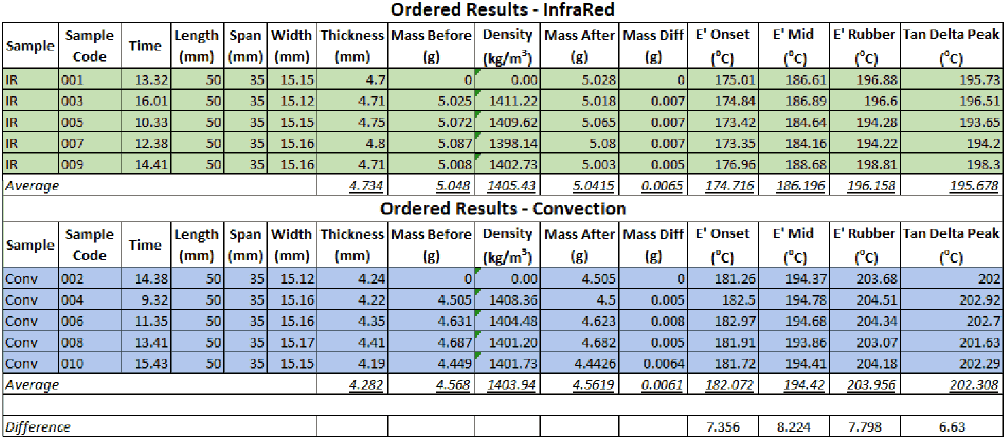

Figuur 3.5 geeft een grafische uitvoer weer van de typische DMA-resultaten waarbij de Storage Modulus-curve (E ') in groen kan worden gezien, de Loss Modulus in blauw en Tan Delta in rood. Tabel 3.2 toont vervolgens de numerieke output van de analyse, met Tg-cijfers geciteerd uit Storage Modulus Onset en Tan Delta-piek.

Flexurale testen

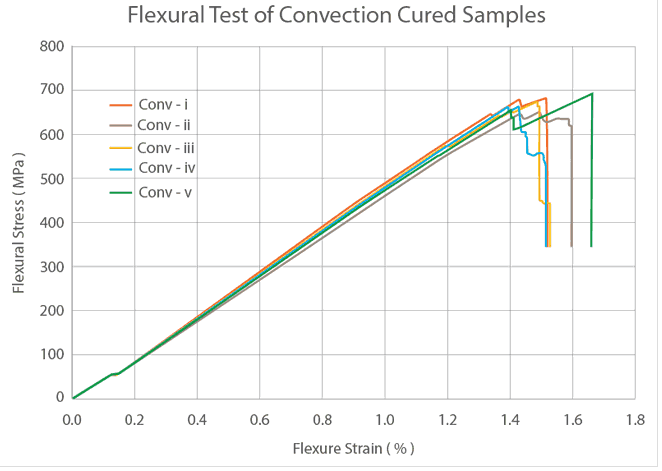

3-puntbuigen (3PB) volgens ASTM D7264 'Standaardtestmethode voor buigzame eigenschappen van polymere composietmaterialen' werd uitgevoerd om de belangrijkste fysische eigenschappen van de uitgeharde monsters te identificeren. De test werd uitgevoerd aan de Ulster University met behulp van een Instron 5500R. Een voorbeeld van de opstelling voorafgaand aan het testen is te zien in figuur 3.6.

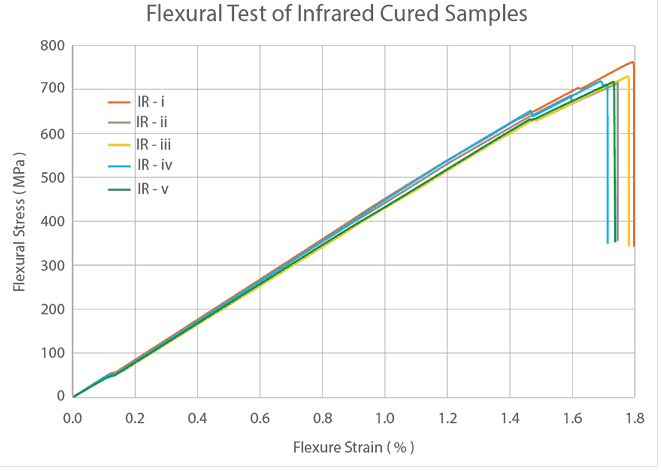

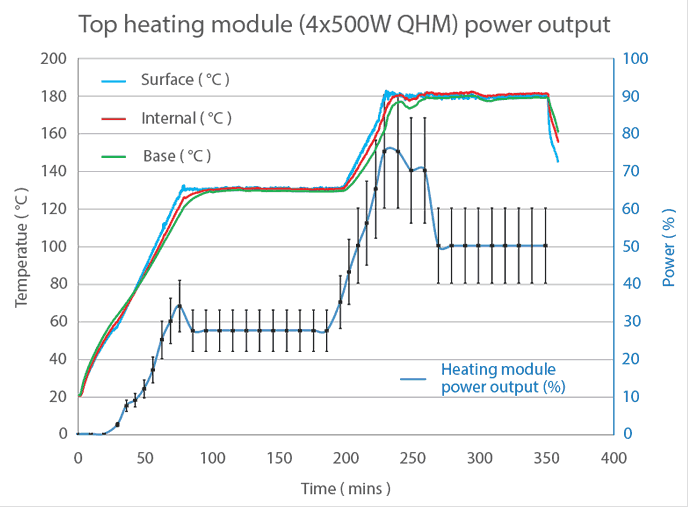

Gegevens gegenereerd uit 5-monsters van convectieve gecurrieerde composieten en 5-monsters van IR-uitgeharde composiet werden gecompileerd in een Stress-Strain-curve en zijn te zien in respectievelijk figuren 3.2 en 3.3. (P7)

Na analyse werden de gegevens gefilterd om de modulus te berekenen uit het rechte gedeelte van de Stress - Strain curve. De helling van de curve werd geëxtraheerd tussen 150MPa en 500MPa. Tabel 3.1 geeft de modulus en buigspanning weer voor beide methoden.

Het is belangrijk op te merken dat er kleine verschillen waren tussen de specimens die waarschijnlijk de oorzaak van deze afwijkingen zouden zijn en die in hoofdstuk 4.0 in meer detail worden besproken.

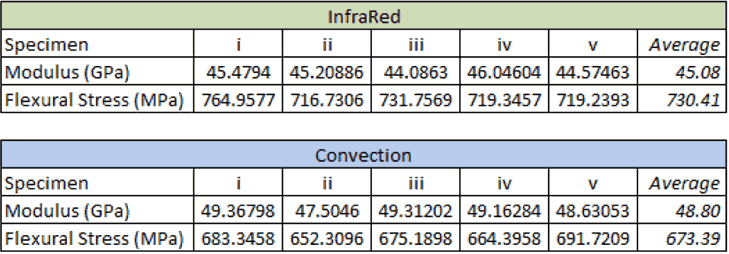

De gebroken monsters zijn te zien in figuur 3.9.

Discussie

Nauwkeurigheid warmteprofiel

Uit figuur 3.3 is te zien dat er opmerkelijke verschillen in de uithardingsschema's waren die ongetwijfeld tot de verschillen in fysieke eigenschappen hebben geleid. Het convectiemonster bleef bijvoorbeeld 70 minuten langer in de oven dan het IR-monster en heeft duidelijke effecten op niet alleen de totale verwerkingstijd maar ook eigenschappen zoals vezelvolumefractie (FVF) en Tg. Bovendien werd op het convectiemonster het thermokoppel in de zak aan de zijkant van het gereedschap geplaatst en mogelijk mogelijk licht geïsoleerd door de ontluchter, waardoor hogere temperaturen werden ervaren (bijvoorbeeld bij 180 ° C) iets langer dan de gegevens geeft aan - dit kan weer waarden zoals Tg beïnvloeden.

Convectie als een Fit & Forget-methode

Ingenieurs bestempelen convectieovens als een 'fit and forget'-technologie waarbij elke hars effectief kan worden uitgehard. Hoewel dit tot op zekere hoogte waar is, is het heel duidelijk dat het beoogde uithardingsprofiel niet hetzelfde is als het uithardingsprofiel dat het onderdeel ervaart, zoals te zien is in figuur 3.3 De IR-uitharding heeft een zeer goede nauwkeurigheid aangetoond bij de regeling van de temperaturen onder het laminaat (dwz op het gereedschap), in het midden van het laminaat en op het bovenoppervlak. Indrukwekkend was dit met een snelle opstelling en draagt zeker bij aan de illusie dat samengestelde componenten gemakkelijk kunnen worden uitgehard in een heteluchtoven.

Ongetwijfeld konden de afwijkingen in de heteluchtoven worden verkleind en een meer representatief uithardingsprofiel worden vastgesteld, maar er zouden nog steeds offsets zijn om in te programmeren en aanzienlijke vertragingen in vergelijking met IR-uitharding. IR-uitharding reageert veel sneller op deze verschillen omdat het een directe verwarmingsmethode is, waardoor de totale verwerkingstijd en de gebruikte energie worden verminderd.

Het is ook belangrijk op te merken dat aanzienlijk hogere opwarmsnelheden kunnen worden bereikt met IR dan met convectie en in dit onderzoek worden beperkt door de aanbevolen snelheid voor het verwijderen van lege ruimten door de pre-pre-fabrikant. Ceramicx heeft gegevens over opwarmsnelheden voor verschillende gereedschapsmaterialen voor de ruimtevaart en zijn orden van grootte groter dan de aanbevolen snelheden voor dit harssysteem.

exotherm

Controle van exotherm is een ander potentieel nuttig kenmerk voor het gebruik van IR bij het uitharden van composieten. Bij het gebruik van pyrometers op het oppervlak van het composiet om de uithardingstemperaturen te regelen, kunnen de kwartshalogeenverwarmers snel uitschakelen of het vermogen beperken in het geval dat een harsexotherm de uithardingstemperatuur boven het aanbevolen uithardingsschema verhoogt. Dit zou aanzienlijk sneller zijn dan enige temperatuurverlaging die met een heteluchtoven zou kunnen worden bereikt, maar het effect is onbekend in deze test.

Hars inhoud

Na het uitharden van beide panelen was duidelijk te zien dat er te veel hars uit het uitgeharde monster in de heteluchtoven was getrokken, ondanks dat beide laminaten op dezelfde manier werden ontmanteld en in zakken werden gedaan, met een vaste lossingsfilm en gecontroleerde randademhaling met behulp van een schil -laag en adempauze. Het resulterende drogerlaminaat uit de convectieoven is waarschijnlijk te wijten aan verschillende stromingseigenschappen tijdens de opwarmfase van de harding. Hoewel er geen gesprekken zijn gevoerd met de fabrikant van de pre-preg, is het waarschijnlijk dat de harsstroom kritisch is tijdens de opwarmfase tot 130 ° C voordat het 2-uur op deze temperatuur blijft. De slechte regeling van de heteluchtoven belemmerde het vermogen om hars in beide laminaten te regelen en daarmee de hogere porositeitsniveaus zoals te zien in figuur 4.1

DMA en glasovergangstemperatuur

Vergelijking van Tg in IR- en convectiemonsters

De gemiddelde Tg bereikt met IR-monsters was 175 ° C en 182 ° C met convectiemonsters. Hoewel een lagere Tg in dit experiment op een onvolledige genezing zou kunnen wijzen, is het zeer onwaarschijnlijk gezien de gemeten temperaturen in de IR-opstelling. Daarom kan met vertrouwen worden gesteld dat dit verschil te wijten is aan de verlengde uithardingstijd van de oven geassocieerd met het convectiemonster en de piektemperaturen erin. Zoals opgemerkt in sectie 4.1 was de uithardingstijd voor het convectiemonster 70 minuten langer dan de IR en het is bekend dat Tg wordt beïnvloed door uithardingstemperatuur en tijd bij die uithardingstemperatuur, daarom kan het 7 ° C-verschil duidelijk worden verklaard. Bovendien kan de korte tijd tussen waterstraalsnijden en mogelijk inherente vochtniveaus gemakkelijk de variatie in de monsters verklaren. Gewoonlijk zou een 48-uur droogprocedure worden gebruikt voor monsters, maar dit werd niet uitgevoerd voor deze monsters, zoals beschreven in 4.3.2.

Verschil in gemeten Tg en gegevensblad Tg

Het MTM 44-1-gegevensblad bepaalt dat Dry Tg bij E 'Onset 190 ° C is en uit gesprekken met Cytec werd deze specifieke batch 194 ° C geacht. Monsters die in dit experimentele rapport werden uitgehard, bereikten een gemiddelde van 175 ° C (IR) en 182 ° C (convectie), wat nog steeds lager is dan de referentie 190 ° C. Dit wordt echter niet als een probleem gezien, omdat bekend is dat veel factoren de glasovergangstemperatuur tijdens DMA-testen beïnvloeden. Het is duidelijk dat Cytec-referentie SACMA SRM 18R-94-methode voor DMA-analyse, waarvan wordt aangenomen dat het een verwarmingssnelheid van 5 ° C / min suggereert - de verwarmingssnelheid die ook binnen deze methode wordt gebruikt. Daarom kunnen primaire verschillen zijn ontstaan door het gebrek aan conditionering van specimens. Monsters waren niet geconditioneerd zoals eerder vermeld, omdat dit voornamelijk een vergelijkend onderzoek is. Doorgaans kan dit 48 uur duren in een warme, droge omgeving en het is algemeen bekend dat vocht de Tg van composieten kan verlagen. Een klein verschil in massa werd waargenomen in alle monsters na het testen (ongeveer 0.12 - 0.15%) en het is onduidelijk of dit zo'n opmerkelijke verandering zou hebben ten opzichte van de vermelde gegevensbladwaarde.

Verschillen in DMA-tests

Elke opmerkelijke omissie van de voor ASTM D7028 vereiste procedure moet worden opgemerkt en daarom is het belangrijk om een afwijking te herkennen van sectie 10, 'Conditionering' van monsters. De aanbevolen procedure is om 48 uur te conditioneren en de monsters vervolgens in een vochtbestendige container te verzegelen. Aangezien het doel van deze analyse was om vergelijkende resultaten te bieden in plaats van absolute resultaten, werd dit niet noodzakelijk geacht. De monsters werden met waterstraal gesneden, met de hand gedroogd en vervolgens liet men 3 uur drogen in een warme zonnige omgeving. Monsters werden vóór en na tests gewogen zoals aanbevolen, vervolgens werd een monster van elke batch op een veranderende manier getest, zodat eventuele effecten van vocht uit de omgeving in de resultaten zouden worden gedeeld. Een verschil van 0.006g werd opgemerkt voor en na het testen van monsters maar deze variatie werd genomen over een korte tijdsperiode in tegenstelling tot de 48 uren aanbevolen conditionering.

Flexurale testen

Uit tabel 3.1 blijkt dat er verschillen zijn in modulus en sterkte tussen beide partijen monsters. De modulus is gemiddeld hoger in de convectieve monsters met 3.8GPa. Hoewel dit nog moet worden bevestigd door de materiaalleverancier, is dit waarschijnlijk te wijten aan de verhoogde tijd bij hoge temperaturen zoals besproken in sectie 4.3.

Het is algemeen bekend dat porositeitsniveaus een opmerkelijke invloed kunnen hebben op de prestaties van composietmaterialen, met name die eigenschappen die worden gedomineerd door matrix / off-axis zoals buigtesten (hoewel de effecten mogelijk kunnen worden beperkt door het gebruikte geweven materiaal). Daarom hebben hogere porositeitsniveaus waarschijnlijk bijgedragen aan de lagere sterkte van de convectieve monsters met een gemiddelde reductie van 57MPa.

Rekening houdend met al deze aspecten, zijn de verschillen tussen de monsters waarschijnlijk minimaal of niet-bestaand als een exacte vergelijking werd gemaakt waarbij de verwarmingssnelheden van de componenten identiek zijn.

Verschillen in buigzaam testen

Er waren kleine veranderingen in de ondersteunende overspanning tijdens het testen van beide batches van een overspanning: dikteverhouding van 32 voor de convectiemonsters tot 30.8 voor de IR-monsters. Dit zou zich vertalen in een kleine afname van de buigsterkte voor de IR-monsters, maar het effect is klein en de buigsterkte voor de IR-monsters zou nog steeds aanzienlijk hoger blijven. Het hogere harsgehalte van de IR-monsters leidde inderdaad tot een groter aantal harsranden op het oppervlak en dus tot een potentieel grotere gemeten dikte (met Vernier-schuifmaten) dan die in de droger-convectiemonsters. Dientengevolge zou deze verhoogde dikte de buigsterkte en modulus enigszins kunnen verminderen (omdat deze vierkant is in de berekening van de spanning) en deze zeer dicht bij de convectieve monsters brengen.

Conclusies

De conclusies uit deze studie zijn:

- Een vergelijking in materiaaleigenschappen kan worden aangetoond tussen IR en convectieharding, omdat kleine verschillen binnen deze test kunnen worden verklaard:

- Hoewel de Tg en de buigmodulus van de convectiemonsters hoger zijn (gemiddelde van 7.36 ° C en 3.72GPa), is dit waarschijnlijk te wijten aan een langere tijd bij verhoogde temperatuur in vergelijking met het IR-monster en mogelijke vochtvariaties in de monsters.

- Hoewel de buigsterkte van de IR-monsters hoger is (gemiddelde van 57MPa), is dit waarschijnlijk te wijten aan een hogere leegte in vergelijkende convectiemonsters.

- IR-uitharding heeft aangetoond dat het in staat is om de temperatuur binnen een OOA koolstofvezellaminaat van ruimtevaartkwaliteit van ongeveer 4.5mm dikte nauwkeurig te regelen.

- Er is aangetoond dat uitharden met behulp van een heteluchtoven geen geschikte en vergeet methode is met geprogrammeerde verwarmingssnelheden die niet representatief zijn voor de verwarmingssnelheid die het onderdeel ervaart. Het vermogen van IR om snel op temperatuurvariaties te reageren, zorgt voor een sterk verbeterd vermogen om de temperatuur van het onderdeel aan de beoogde temperatuur aan te passen.

Disclaimer

Deze informatie is gebaseerd op technische gegevens die Ceramicx op dit moment als betrouwbaar beschouwt. Het is onderhevig aan herziening naarmate aanvullende kennis en ervaring wordt opgedaan. Ceramicx is niet verantwoordelijk voor de nauwkeurigheid, volledigheid of het gebruik van een derde of de resultaten van onthulde informatie, apparaten, producten of processen.