| WKŁADOWCY | DATA UTWORZENIA | WERSJA |

|---|---|---|

| Szczep Findhan; Conor Newman | 18 lipca 2018 | V1.0 |

Porównanie zastosowania ogrzewania konwekcyjnego i podczerwieni w utwardzaniu w autoklawie kompozytów z włókna węglowego

Podsumowanie

W tym artykule opisano systematyczne badanie porównań między tradycyjnym piecem konwekcyjnym a nowatorskim zestawem grzewczym na podczerwień (IR), gdy zastosowano je do utwardzania autoklawu z laminatu z włókna węglowego / epoksydu. Dwa panele z włókna węglowego klasy lotniczej zostały utwardzone, jeden z wykorzystaniem ogrzewania na podczerwień i jeden z piecem konwekcyjnym. Profil utwardzania w podczerwieni był zgodny z zamierzonym harmonogramem utwardzania znacznie dokładniej niż utwardzanie konwekcyjne z dobrą kontrolą temperatury w całej grubości, co dowodzi, że standardowe utwardzanie konwekcyjne w piecu nie jest procesem dopasowania i zapomnienia, jak się zwykle uważa. Próbki wycięto strumieniem wody i oceniono za pomocą dynamicznej analizy mechanicznej i testów zginania w celu dokonania porównań właściwości fizycznych. Stwierdzono, że temperatura zeszklenia i moduł zginania próbki utwardzanej konwekcyjnie są wyższe (odpowiednio odpowiednio 7.36 ° C i 3.72GPa): sugeruje się, że dzieje się tak z powodu wydłużonego czasu utwardzania metody konwekcyjnej (dodatkowe minuty 70) i potencjalnie z powodu zmian wilgotności w próbkach podczas testowania. Wytrzymałość na zginanie próbek IR była wyższa (średnia) o 57MPa ze względu na wysoki poziom porowatości w próbce konwekcyjnej, ponownie ze względu na wydłużony okres niskiej lepkości żywicy związany ze słabą kontrolą w piecu konwekcyjnym. W ten sposób IR wykazało bardzo dobrą zdolność do dokładnego kontrolowania utwardzania kompozytów z włókna węglowego.

Ceramicx chciałby podziękować Kemfast PASS i Cytec za dostarczenie materiału do tego testu.

Wprowadzenie

Konieczność odejścia od szeroko udokumentowanych wad stosowania autoklawów do utwardzania żywic kompozytowych spowodowała wzrost zainteresowania metodami i materiałami bez autoklawu (OOA), szczególnie w sektorze lotniczym w ostatnich latach. Do chwili obecnej większość systemów żywicznych OOA wykorzystuje jakąś formę pieca konwekcyjnego do utwardzania i uzyskania wymaganych właściwości materiału. Złudzeniem takiego podejścia jest to, że jest to technika „dopasuj i zapomnij”, w której pożądane tempo rampowania i temperatura utwardzania są zaprogramowane w sterowniku i proces się kończy.

Wielu inżynierów kontroluje z opóźnionej termopary, zwykle umieszczonej pod częścią lub obszaru trudniejszego do ogrzania, a ten odczyt zwykle różni się znacznie od temperatury powietrza, temperatur na powierzchni materiału i temperatur znajdujących się na całej grubości części. Podczas gdy ostateczna temperatura przebywania tej opóźnionej termopary na części może osiągnąć zamierzoną temperaturę utwardzania, szybkość ogrzewania, na którą została wystawiona część, wydaje się znacznie różnić od zaprogramowanej szybkości ogrzewania. Odchylenia te mogą powodować nadmierny / niewystarczający czas przepływu żywicy prowadzący do suchych laminatów) lub nadmierny / niewystarczający czas w temperaturze utwardzania. Aby temu zaradzić, harmonogramy utwardzania są często modyfikowane w oparciu o materiał / masę części, materiał / masę narzędzia oraz układ workowania i przesunięcia wbudowane w system. Chociaż jest to całkowicie akceptowalny sposób osiągnięcia dobrego lekarstwa, ustalenie przesunięć może zająć okres rozwojowy.

Utwardzanie w podczerwieni (IR) wykazało zdolność do szybkiego i dokładnego podgrzewania szerokiej gamy materiałów, wykorzystując energię do bezpośredniego ogrzewania docelowej części i ograniczając nieefektywność energetyczną. Chociaż utwardzanie w podczerwieni będzie wymagało początkowej pracy w celu ustalenia parametrów procesu, wysunięto hipotezę, że nie różni się to od dokładnej kontroli utwardzania konwekcyjnego, sugerowanej powyżej. W niniejszym badaniu starano się zatem porównać wykorzystanie konwekcji i IR w utwardzaniu laminatu z włókna węglowego OOA / epoksydu. Co ciekawe, od dawna podejrzewa się, że utwardzanie IR oferuje również zwiększoną zdolność do usuwania porowatości z laminatu z powodu wibracyjnego charakteru przenoszenia energii po dotarciu do materiału, jednak nie jest to objęte zakresem tego wstępnego badania. Celem tego badania jest rozpoczęcie porównań dwóch metod utwardzania w celu zbudowania wstępnych danych na temat uzyskanych właściwości materiału. Od samego początku zrozumiano, że nie będzie to wyczerpujący harmonogram testów.

Wybór kryteriów oceny

Szeroki zakres metod mógłby potencjalnie zostać wykorzystany do oceny właściwości fizycznych wynikających z dwóch metod utwardzania, jednak ponieważ podstawową funkcją ogrzewania jest inicjowanie sieciowania polimeru, rozsądne byłoby skupienie się na testach na właściwościach zdominowanych przez żywicę. W związku z tym wybrano dynamiczną analizę mechaniczną (DMA) i testy zginania w podstawowych metodach fizycznego testowania materiałów, a następnie porównania wyników z danymi zarejestrowanymi podczas utwardzania. Testy DMA zapewniają dobre zrozumienie temperatury zeszklenia (Tg) polimerów, a podobny Tg wskazywałby na podobny stopień utwardzenia. Testy zginania wybrano jako prostą metodę indukowania sił rozciągających, ściskających i ścinających w próbkach i dawałyby wskazówki co do wkładu utwardzania do obciążenia wielomodowego. Większość testów oceny macierzy w kompozytach jest do pewnego stopnia subiektywna i nie w pełni kwantyfikowalna w stosunku do wyników testu, dlatego podobieństwo w metodzie jest podstawowym sposobem, za pomocą którego można sporządzić porównanie.

Metoda wykonania

Proponowana droga testowa dałaby wskazówki co do porównań utwardzania IR w porównaniu do utwardzania konwekcyjnego i uzyskanych właściwości materiału. Metoda ta miałaby na celu jedynie zapewnienie podstawowego porównania i od samego początku zrozumiano, że analiza nie byłaby wyczerpująca - byłaby jedynie sposobem na rozpoczęcie świadomej dyskusji. Podjęta metoda to:

- Laminuj dwa panele z włókna węglowego / epoksydowego

- Utwardzić jeden panel za pomocą podczerwieni

- Utwardzić jeden panel za pomocą ciepła konwekcyjnego

- Próbki wycięte strumieniem wody

- Przeprowadzić testy dynamicznej analizy mechanicznej (DMA)

- Przeprowadzić testy zginania

- Analizuj wyniki

Przygotowanie laminatu

Obróbka

Ponieważ testy fizyczne wymagają płaskich próbek, płaski panel został wyprodukowany przy użyciu obu metod i tego samego narzędzia. Do testów wykorzystano płytkę Invar o grubości 12mm, mającą na celu odtworzenie materiałów stosowanych w przemyśle lotniczym. Rysunek 2.1 pokazuje oprzyrządowanie do inwarowania przed laminowaniem.

Materiał

Celem tego badania była analiza zastosowania utwardzania IR w porównaniu z utwardzaniem konwekcyjnym.

Celem tego badania było udowodnienie, że utwardzanie w podczerwieni może zaoferować potencjalną poprawę przetwarzania kompozytów o wysokiej wartości w porównaniu z ogrzewaniem konwekcyjnym. Pre-pregs poza autoklawem (OOA) były ukierunkowane na aplikację, która najprawdopodobniej skorzysta z tego.

Wiele typowych pre-prekursów OOA zostało skróconych na liście potencjalnych materiałów do zastosowania w programie testowym, jak podkreślono w tabeli 2.1. Ta tabela nie jest wyczerpująca, ale pokazuje próbkę pre-pregeneracji w wyższej temperaturze, które są dostępne dla OOA Aplikacje.

| Producent | Produkt | Maksymalna temperatura utwardzania ° C |

|---|---|---|

| Tencate | E760 | 180 |

| Tencate | E750 | 180 |

| PRF | RP549 | 159 |

| Gurit | SE200 | 195 |

| Cytec | MTM 44-1 | 180 |

Dostępnych jest wiele systemów wstępnego utwardzania 120 ° C do zastosowań OOA, jednak liczba łatwo dostępnych systemów wstępnego utwardzania w 180 ° C jest znacznie zmniejszona. Takie zamówienia wstępne są zwykle zarezerwowane do zastosowań w przemyśle lotniczym i kosmicznym, a zatem mają dostępność i minimalne ilości zamówień, co oznacza, że wiele z nich nie nadaje się do testów na małą skalę. Postawiono hipotezę, że 180 ° C będzie trudniejszą temperaturą do osiągnięcia jednorodności temperatury przez składniki niż 120 ° C, a zatem, jeśli można wykazać dobre wyrównanie temperatur przy tej wartości, wówczas niższe temperatury byłyby jeszcze bardziej proste. (Rzeczywiście, utwardzanie 120 ° C zostało odtąd przetestowane i udowodniono, że jest wyjątkowo dokładne przy użyciu ogrzewania IR, podobnie jak metody opisane w tym raporcie.)

Cytec MTM 44-1 został wybrany jako pre-preg dla tego projektu ze względu na jego wysoką wydajność i typowe zastosowania w przestrzeni kosmicznej. Ponadto Cytec zaoferował próbki materiału do projektu za pośrednictwem Kemfast PASS, a Ceramicx jest wdzięczny za tę hojność. Pre-preg dostarczono w splocie diagonalnym przy 285g / m2.

Układanie i rozłączanie

Każda warstwa proponowanych laminatów została wycięta o wymiarach 250mm x 130mm i umieszczona na narzędziu.

Warstwy 2 zostały początkowo umieszczone na narzędziu, a następnie minutowy debulk 30. Kolejne warstwy 5 zostały umieszczone, a następnie minutowy debulk 30. Pozostałe warstwy 7 zostały następnie umieszczone (odwrócone, aby zachować zrównoważony laminat), a przed końcowym spakowaniem i utwardzeniem przeprowadzono ostateczne zmniejszenie ilości minut 30.

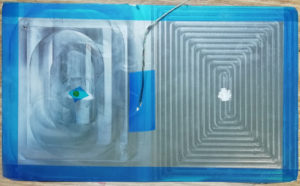

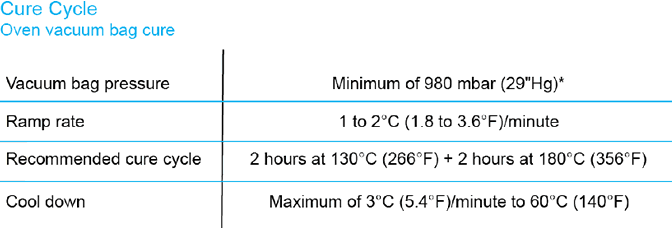

Układ workowania

Sekwencję pakowania próżniowego zdefiniowano w celu maksymalizacji wydajności utwardzania IR. Ponieważ IR jest energią kierunkową, straty powstają, gdy dowolny przedmiot zostanie umieszczony między źródłem ciepła a docelowym materiałem. W związku z tym występują straty wynikające z worków próżniowych, folii antyadhezyjnych, warstw skórki, tkanin odpowietrzających itp. I rzeczywiście dotyczy to każdej metody utwardzania, ponieważ takie materiały działają jako izolatory docelowej żywicy. Ceramicx ma obszerne dane na temat działania izolacyjnego każdego materiału stosowanego w obróbce kompozytów, w tym wariancji producenta, koloru produktu, tolerancji temperatury itp. W związku z tym zdecydowano, że układ będzie wykorzystywał oddychanie krawędziowe tylko z filmem uwalniającym i próżnią worek na miejscu między źródłem ciepła a pre-preg. Dogodnie w tym przypadku producent pre-preg zaleca również nieperforowaną folię zabezpieczającą, ale nie zawsze tak jest.

Laminat został uszczelniony taśmą uszczelniającą pokrytą folią zabezpieczającą, działającą jako zapora brzegowa otaczająca pre-preg, zgodnie z zaleceniami producenta pre-preg. Odrywana warstwa działająca jako krawędź oddychającego medium zachodziła na laminowane 5mm i została połączona za pomocą tkaniny odpowietrzającej ze źródłem próżni.

Zastosowane materiały to:

• Worek próżniowy - Vac Innovation VACleaseR1.2

• Nieperforowana folia rozdzielająca - Vac Innovation VACleaseR1.2 • Tkanina odpowietrzająca - Vac Innovation VACB4 poliester

• Peel-ply - nylon

• Taśma uszczelniająca - Vac Innovation VACsealY-40

Układ worków próżniowych został skonstruowany zgodnie z zaleceniami w karcie technicznej producenta pre-preg, której wyciąg można zobaczyć na rysunku 2.2. Powtórzono to dla obu metod, aby zapewnić spójność.

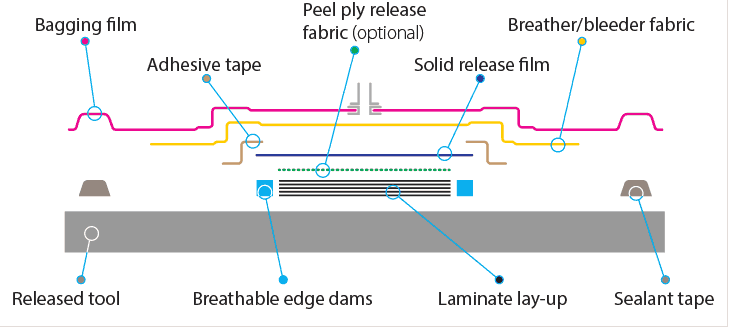

Harmonogram leczenia

Docelowy harmonogram leczenia MTM 44-1 można znaleźć w tabeli 2.2. Można zauważyć, że zalecana szybkość rampy wynosi 1-2 ° C na minutę. Dlatego 1.5 ° C na minutę wybrano jako medianę w tym zakresie.

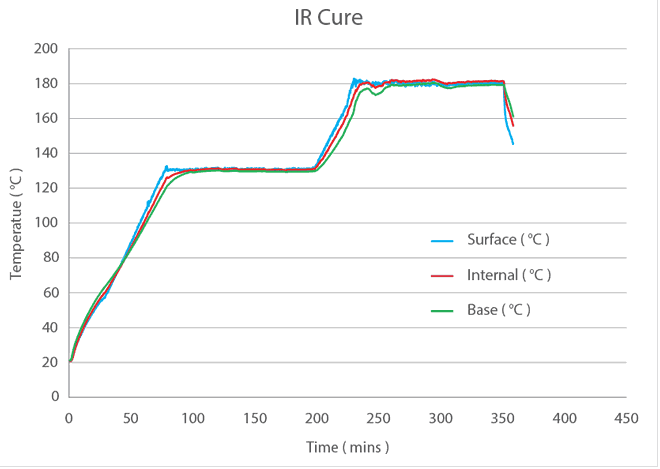

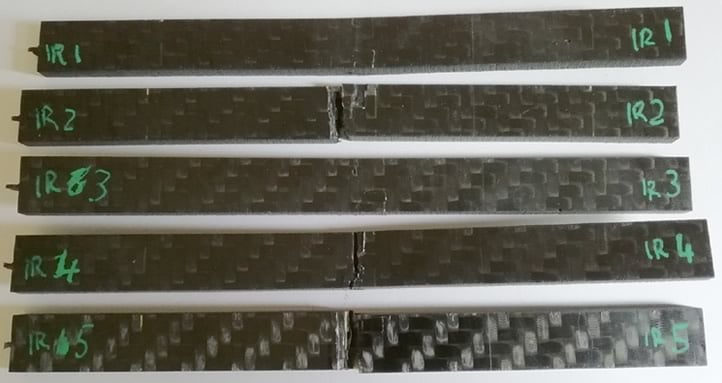

Ustawienia utwardzania

W konfiguracji stosowanej do utwardzania próbek IR wykorzystano kombinację pustych elementów ceramicznych i kwarcowych rurek halogenowych, aby zapewnić optymalne wyrównanie temperatury przez próbkę włókna węglowego, jak pokazano na rysunku 2.3. Dokładne szczegóły tego harmonogramu utwardzania pozostają własnością intelektualną Ceramicx i dlatego nie zostały ujawnione; jednak graficzne wyjścia zarejestrowanych temperatur można zobaczyć na rysunku 3.1.

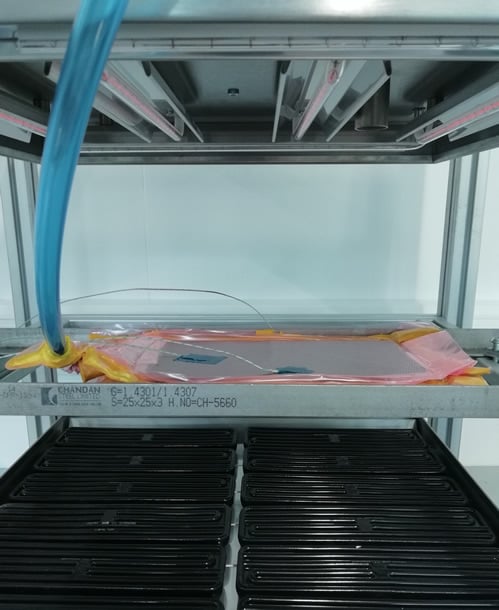

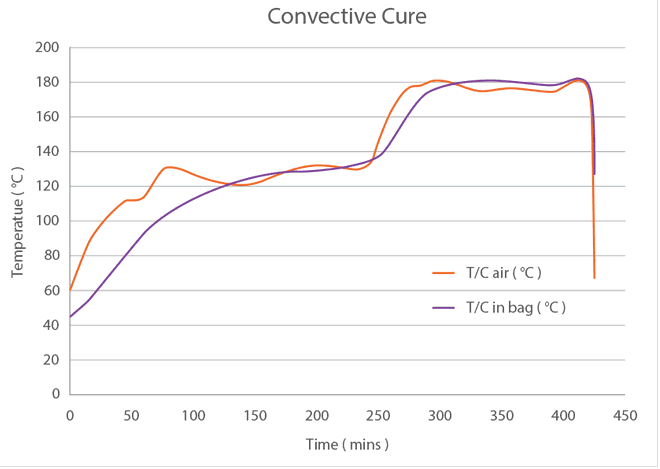

Próbkę konwekcyjną utwardzono w małym piecu konwekcyjnym na Uniwersytecie w Ulster, a wyniki graficzne pokazano na rycinie 3.2. (p7)

Efekt

Wyniki uzyskane podczas dochodzenia są szczegółowo opisane w tej sekcji. Wyniki przedstawiono dla procesu utwardzania w rozdziale 3.1, dynamicznej analizy mechanicznej (DMA) w rozdziale 3.2 i testów zginania w rozdziale 3.3.

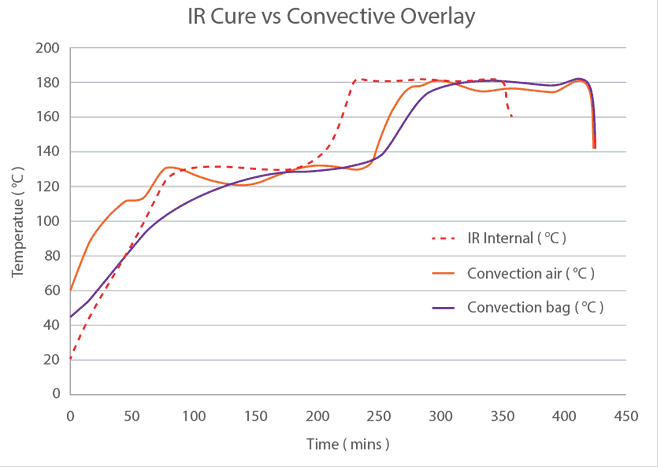

Utwardzanie

Rysunek 3.1 pokazuje profil utwardzania powiązany z panelem IR, a rysunek 3.2 pokazuje nagrania z pieca konwekcyjnego.

Rycina 3.3 nakłada temperatury IR (wewnętrzne wzięte jako przybliżona średnia obu odczytów) z temperaturami konwekcyjnymi. Można wyraźnie zauważyć, że istnieją duże różnice w odczytach w próbce konwekcyjnej ze względu na pośrednie zastosowanie ciepła w porównaniu z IR.

Testowanie DMA

Testy dynamicznej analizy mechanicznej (DMA) są regularnie stosowane w celu scharakteryzowania profilu polimerów poddanych działaniu ciepła i obciążenia.

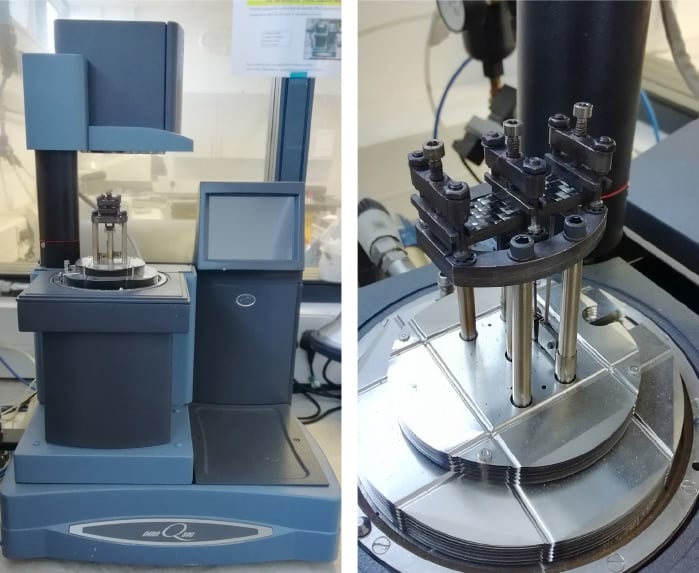

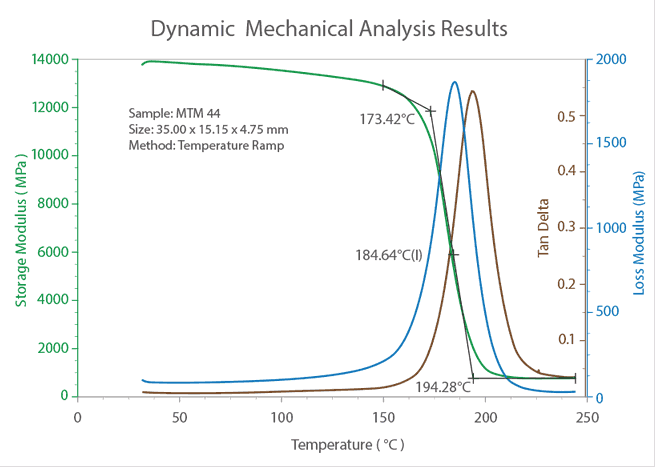

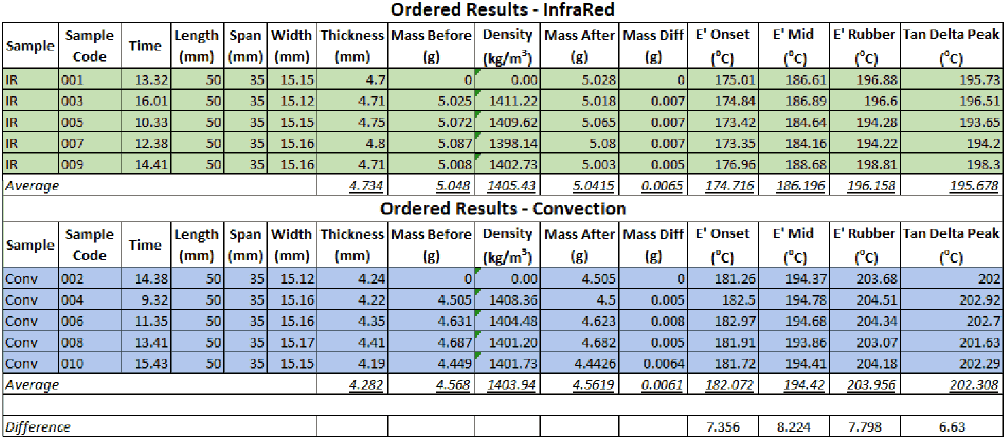

Test przeprowadzono zgodnie z ASTM D7028-07 „Temperatura zeszklenia (DMA Tg) kompozytów matrycy polimerowej metodą dynamicznej analizy mechanicznej (DMA). Zastosowaną maszyną był TA Instruments Q800, jak pokazano na rysunku 3.4. Tabela 3.1 przedstawia kluczowe warunki testowe przeprowadzone na maszynie TA Instruments Q800 DMA.

| Maszyna | TA Instrumenty Q800 |

| Moda | DMA wieloczęstotliwościowy - odkształcenie |

| Testowanie | Rampa temp. / Przemiatanie częstotliwości |

| Zacisk | Podwójny wspornik |

| Amplituda | 15 μm |

| Czas moczenia | 5 min |

| Temperatura końcowa | 250 ° C |

| Szybkość rampy | 5 ° C / min |

| Częstotliwość | Jedna |

| Częstotliwość | 1 Hz |

Rysunek 3.5 przedstawia graficzną wydajność typowych wyników DMA, gdzie krzywa modułu magazynowania (E ') jest widoczna na zielono, moduł stratności na niebiesko, a Tan Delta na czerwono. Tabela 3.2 wyświetla następnie dane liczbowe z analizy, z liczbami Tg cytowanymi z początku modułu pamięci i piku Delta Delta.

Testy zginania

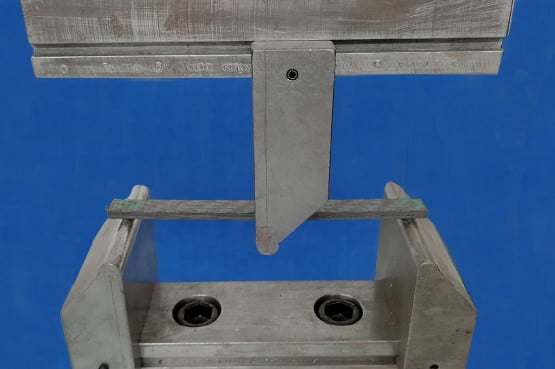

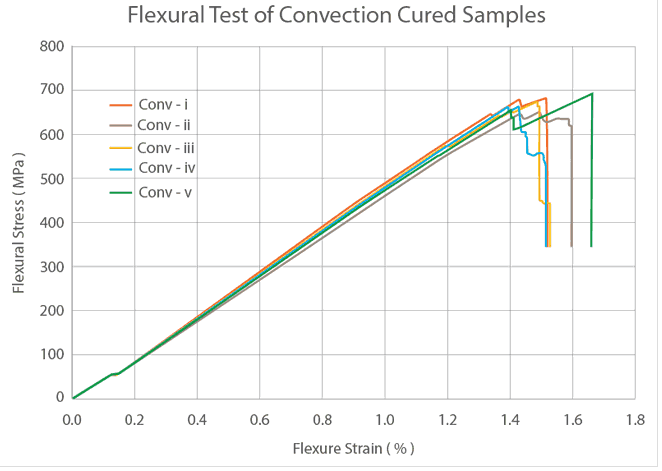

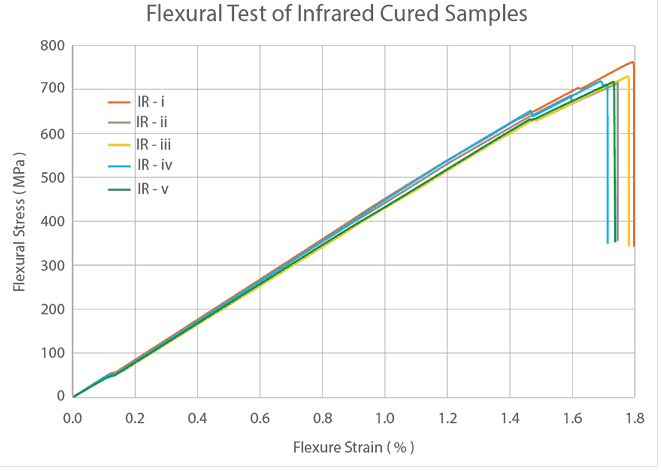

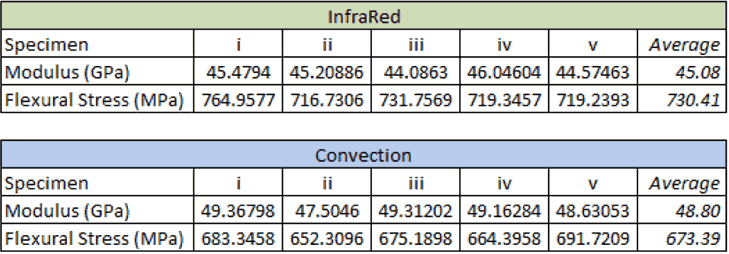

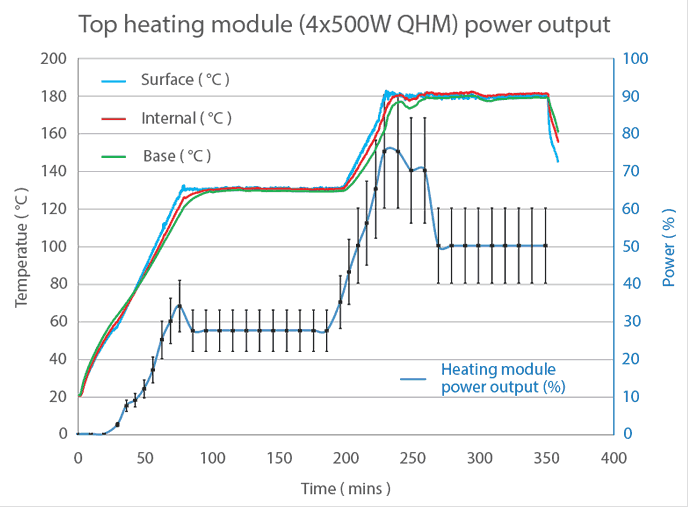

Gięcie punktowe 3 (3PB) zgodnie z ASTM D7264 „Standardowa metoda badania właściwości zginania polimerowych matrycowych materiałów kompozytowych” podjęto w celu zidentyfikowania kluczowych właściwości fizycznych utwardzonych próbek. Testy przeprowadzono na Uniwersytecie Ulster przy użyciu Instron 5500R. Przykład konfiguracji przed testem można zobaczyć na rysunku 3.6.

Dane wygenerowane z próbek 5 z kompozytu curved konwekcyjnego i próbek 5 utwardzonego IR kompilowano do krzywej naprężenie-odkształcenie i można je zobaczyć odpowiednio na figurach 3.2 i 3.3. (p7)

Po analizie dane przefiltrowano, aby obliczyć moduł na podstawie prostej linii krzywej naprężenie - odkształcenie. Nachylenie krzywej wyodrębniono między 150MPa i 500MPa. Tabela 3.1 przedstawia moduł i naprężenie zginające dla obu metod.

Należy zauważyć, że występowały niewielkie różnice między próbkami, które mogły być przyczyną tych odchyleń i zostały omówione bardziej szczegółowo w rozdziale 4.0.

Zepsute okazy można zobaczyć na rysunku 3.9.

Dyskusja

Dokładność profilu ciepła

Na rysunku 3.3 widać, że istniały znaczące różnice w harmonogramach leczenia, które niewątpliwie doprowadziły do różnic we właściwościach fizycznych. Na przykład próbka konwekcyjna pozostała w piecu 70 kilka minut dłużej niż próbka IR i ma oczywisty wpływ nie tylko na całkowity czas przetwarzania, ale także na właściwości, takie jak udział objętościowy włókien (FVF) i Tg. Ponadto na próbce konwekcyjnej termopara została umieszczona w torbie z boku narzędzia i potencjalnie mogła zostać lekko zaizolowana przez odpowietrznik, co może prowadzić do wyższych temperatur (np. W 180 ° C) nieco dłużej niż dane wskazuje - ponownie może to wpłynąć na wartości takie jak Tg.

Konwekcja jako metoda Fit & Forget

Inżynierowie zwykle nazywają piece konwekcyjne technologią „dopasuj i zapomnij”, w której każdą żywicę można skutecznie utwardzić. Chociaż do pewnego stopnia jest to prawdą, jest bardzo jasne, że zamierzony profil utwardzania nie jest taki sam jak profil utwardzania doświadczany przez część, jak można zobaczyć na rysunku 3.3. Utwardzanie w podczerwieni wykazało bardzo dobrą dokładność w kontroli temperatur pod laminatem (tj. na narzędziu), w środku laminatu i na górnej powierzchni. Imponujące było to, że dokonano szybkiej konfiguracji i z pewnością przyczynia się do zniesienia złudzenia, że elementy kompozytowe można łatwo utwardzić w piecu konwekcyjnym.

Niewątpliwie wariancje występujące w piecu konwekcyjnym można zawęzić i ustanowić bardziej reprezentatywny profil utwardzania, ale nadal będą programowane przesunięcia i znaczne opóźnienia w porównaniu z utwardzaniem IR. Utwardzanie w podczerwieni ma znacznie szybszą reakcję na te wariancje, ponieważ jest to metoda bezpośredniego ogrzewania, co zmniejsza całkowity czas przetwarzania i zużycie energii.

Należy również zauważyć, że znacznie szybsze nagrzewanie można osiągnąć za pomocą IR niż w przypadku konwekcji i są one ograniczone w tym badaniu przez zalecaną szybkość usuwania pustek przez producenta przed przygotowaniem. Ceramicx ma dane dotyczące szybkości nagrzewania różnych materiałów do oprzyrządowania lotniczego i są o rząd wielkości większe niż zalecane szybkości dla tego systemu żywic.

Egzoterma

Kontrola egzotermii jest kolejnym potencjalnie użytecznym atrybutem zastosowania IR w utwardzaniu kompozytów. Podczas stosowania pirometrów na powierzchni kompozytu do kontrolowania temperatur utwardzania kwarcowe halogenowe grzejniki mogą szybko wyłączać lub ograniczać moc w przypadku egzotermicznej żywicy zwiększającej temperaturę utwardzania poza zalecany harmonogram utwardzania. Byłoby to znacznie szybciej niż jakakolwiek redukcja temperatury, którą można by osiągnąć za pomocą pieca konwekcyjnego, jednak efekt nie jest znany w tym teście.

Zawartość żywicy

Po utwardzeniu obu paneli wyraźnie widać, że z próbki utwardzonej w piecu konwekcyjnym wyciągnięto zbyt dużo żywicy, pomimo tego, że oba laminaty zostały w ten sam sposób rozładowane i spakowane workami, z folią uwalniającą i kontrolowanym oddychaniem krawędzi przy użyciu skórki -oddychaj i oddychaj. Powstały laminat suszący z pieca konwekcyjnego jest prawdopodobnie spowodowany różnymi właściwościami przepływu podczas fazy nagrzewania utwardzania. Chociaż nie podjęto rozmów z producentem przedkoncepcyjnym, prawdopodobne jest, że przepływ żywicy jest krytyczny podczas fazy podgrzewania do 130 ° C przed godziną przebywania 2 w tej temperaturze. Słaba kontrola pieca konwekcyjnego utrudniała kontrolę żywicy w obu laminatach, a tym samym wyższe poziomy porowatości przedstawione na rysunku 4.1

DMA i temperatura zeszklenia

Porównanie Tg w próbkach IR i konwekcyjnych

Średnia Tg uzyskana dla próbek IR wynosiła 175 ° C i 182 ° C z próbkami konwekcyjnymi. Chociaż niższa Tg w tym eksperymencie może wskazywać na niepełne utwardzenie, jest bardzo mało prawdopodobne, biorąc pod uwagę zmierzone temperatury w układzie IR. Dlatego można śmiało stwierdzić, że różnica ta wynika z wydłużonego czasu utwardzania w piecu związanego z próbką konwekcyjną i temperaturami w niej gwałtownymi. Jak zauważono w sekcji 4.1, czas utwardzania próbki konwekcyjnej był o 70 minut dłuższy niż IR i wiadomo, że na temperaturę Tg wpływa temperatura utwardzania i czas w tej temperaturze utwardzania, dlatego też można wyraźnie uwzględnić różnicę 7 ° C. Ponadto krótki czas między cięciem strumieniem wody a potencjalnie nieodłącznym poziomem wilgoci może łatwo tłumaczyć zmienność próbek. Zazwyczaj w przypadku próbek stosowana byłaby X-godzinna procedura suszenia, ale nie przeprowadzono tego dla tych próbek, jak opisano w 48.

Różnica w zmierzonej Tg i karcie danych Tg

Arkusz danych MTM 44-1 stanowi, że Dry Tg na początku E 'wynosi 190 ° C, a z dyskusji z Cytecem ta konkretna partia została zrozumiana jako 194 ° C. Próbki utwardzone w tym raporcie eksperymentalnym osiągnęły średnią 175 ° C (IR) i 182 ° C (Konwekcja), która jest wciąż niższa niż referencyjna 190 ° C. Niemniej jednak nie jest to postrzegane jako problem, ponieważ wiadomo, że wiele czynników wpływa na temperaturę zeszklenia w testach DMA. Rozumie się, że referencyjna metoda Cytec SACMA SRM 18R-94 do analizy DMA, która jest rozumiana jako sugerująca szybkość ogrzewania 5 ° C / min - szybkość ogrzewania również stosowana w tej metodzie. Dlatego pierwotne różnice mogły wynikać z braku warunkowania okazów. Próbki nie były warunkowane, jak wcześniej stwierdzono, ponieważ jest to przede wszystkim badanie porównawcze. Zwykle może to potrwać 48 godzin w gorącym, suchym środowisku i powszechnie wiadomo, że wilgoć może obniżyć Tg kompozytów. Zaobserwowano niewielką różnicę masy we wszystkich próbkach po badaniu (około 0.12 - 0.15%) i nie jest jasne, czy miałoby to tak znaczącą zmianę w stosunku do podanej wartości arkusza danych.

Rozbieżności w testowaniu DMA

Należy odnotować wszelkie znaczące pominięcia w procedurze wymaganej dla ASTM D7028, dlatego ważne jest, aby rozpoznać odchylenie od sekcji 10, „Kondycjonowanie” próbek. Zalecaną procedurą jest kondycjonowanie do godzin 48, a następnie zamknięcie próbek w pojemniku odpornym na wilgoć. Ponieważ celem tej analizy było przedstawienie wyników porównawczych zamiast wyników bezwzględnych, nie uznano tego za konieczne. Próbki pocięto strumieniem wody, wysuszono ręcznie, a następnie pozostawiono do wyschnięcia w gorącym słonecznym obszarze przez godziny 3. Próbki ważono przed i po testach zgodnie z zaleceniami, a następnie próbkę z każdej partii testowano w zmienny sposób, aby wszelkie efekty wilgoci z otaczającego środowiska były dzielone w wynikach. Różnicę 0.006g odnotowano przed i po testowaniu próbek, ale zmienność tę uwzględniono w krótkim okresie czasu, w przeciwieństwie do warunkowania zalecanego przez godziny 48.

Testy zginania

Z tabeli 3.1 można zobaczyć, że istnieją różnice w module i sile między obiema partiami próbek. Moduł jest wyższy w próbkach konwekcyjnych średnio przez 3.8GPa. Chociaż nie zostało to jeszcze potwierdzone u dostawcy materiału, prawdopodobnie wynika to ze zwiększonego czasu w wysokich temperaturach, jak omówiono w rozdziale 4.3.

Powszechnie wiadomo, że poziomy porowatości mogą mieć znaczący wpływ na wydajność materiałów kompozytowych, szczególnie te właściwości, które są dominowane w matrycy / poza osią, takie jak testy zginania (chociaż efekty mogą potencjalnie być ograniczone przez zastosowany materiał tkany). Dlatego wyższe poziomy porowatości prawdopodobnie przyczyniły się do niższej wytrzymałości próbek konwekcyjnych przy średnim obniżeniu 57MPa.

Biorąc pod uwagę wszystkie te aspekty, różnice między próbkami mogą być minimalne lub nieistniejące, jeśli dokona się dokładnego porównania, przy czym szybkości nagrzewania składników są identyczne.

Rozbieżności w testach zginania

Wystąpiły niewielkie zmiany rozpiętości podpory podczas testowania obu partii ze stosunku rozpiętość: grubość 32 dla próbek konwekcyjnych do 30.8 dla próbek IR. Przełożyłoby się to na niewielki spadek wytrzymałości na zginanie dla próbek IR, jednak efekt jest niewielki, a wytrzymałość na zginanie dla próbek IR nadal pozostawałaby wyraźnie wyższa. Rzeczywiście, wyższa zawartość żywicy w próbkach IR doprowadziła do większej liczby wypukłości żywicy na powierzchni, a zatem potencjalnie większej zmierzonej grubości (z suwmiarką z noniuszem) niż ta reprezentowana w próbkach konwekcyjnych bardziej suchych. W rezultacie ta zwiększona grubość może nieznacznie zmniejszyć wytrzymałość na zginanie i moduł (ponieważ jest to podniesione do kwadratu w obliczeniach naprężenia) i zbliżyć go bardzo blisko próbek konwekcyjnych.

wnioski

Wnioski wyciągnięte z tego badania są następujące:

- Można wykazać porównanie właściwości materiału między utwardzaniem IR a konwekcyjnym, ponieważ w tym teście można uwzględnić niewielkie różnice:

- Chociaż Tg i moduł sprężystości przy zginaniu próbek konwekcyjnych są wyższe (średnia z 7.36 ° C i 3.72GPa), jest to prawdopodobnie spowodowane wydłużonym czasem w podwyższonej temperaturze w porównaniu do próbki IR i potencjalnymi zmianami wilgotności w próbkach.

- Chociaż wytrzymałość na zginanie próbek IR jest wyższa (średnia z 57MPa), prawdopodobnie wynika to z wyższego poziomu pustek w porównawczych próbkach konwekcyjnych.

- Utwardzanie w podczerwieni wykazało zdolność do dokładnego kontrolowania temperatur w laminacie z włókna węglowego klasy OOA o grubości około 4.5 mm.

- Wykazano, że utwardzanie za pomocą pieca konwekcyjnego nie jest metodą dopasowania i zapomnienia, przy czym zaprogramowane szybkości ogrzewania nie są reprezentatywne dla szybkości ogrzewania, której doświadcza część. Zdolność IR do szybkiego reagowania na zmiany temperatury zapewnia znacznie lepszą zdolność dopasowania temperatury części do zamierzonej temperatury.

Odpowiedzialność

Informacje te oparte są na danych technicznych, które Ceramicx uważa obecnie za wiarygodne. Podlega to rewizji w miarę zdobywania dodatkowej wiedzy i doświadczenia. Ceramicx nie ponosi odpowiedzialności za dokładność, kompletność ani wykorzystanie stron trzecich ani za ujawnione informacje, aparaty, produkty lub procesy.