| AUTOR | DATA UTWORZENIA | WERSJA | NUMER DOKUMENTU |

|---|---|---|---|

| Conor Newman | 18 lipca 2018 | V1.1 | CCII-00129 |

Wprowadzenie

Firma jest zainteresowana ogrzewaniem powierzchni kompozytu po utwardzeniu. Kawałek musi zostać podgrzany do około 230 ° C w ciągu 15 sekund.

Materiały

Utwardzony kompozyt w tym teście jest żywicą epoksydową wzmocnioną włóknem węglowym o wymiarach całkowitych 250mm x 130mm x 3.8mm.

Grzejniki

Do każdego testu użyto różnych grzejników:

- 6 x 800W czarny FFEH (pustak ceramiczny całkowicie płaski) Gęstość watów = 44.8 kW / m2

- 4 x 2kW Rurki QTL (wolfram kwarcowy) Gęstość watów = 56 kW / m2

- 4 x 1.5kW Rurki QHL (halogen halogenowy) Gęstość watów = 42 kW / m2

Metoda wykonania

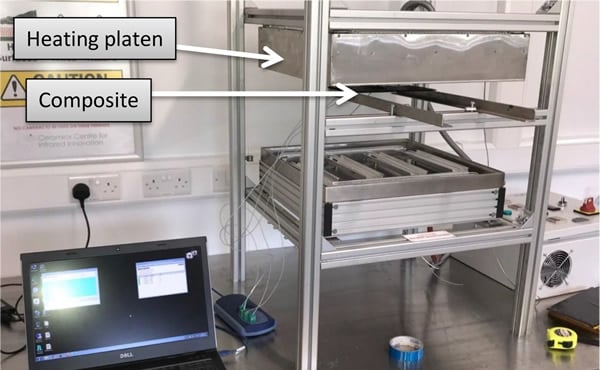

Materiał kompozytowy został umieszczony pod określonym układem różnych elementów grzejnych. Górna strona kompozytu była bezpośrednio ogrzewana przez elementy, a szereg termopar typu K zamocowanych na górnej stronie kompozytu w celu zarejestrowania temperatury powierzchni. Jeden t / c K został umieszczony na dolnej powierzchni w celach informacyjnych. Zestaw eksperymentalny można zobaczyć na rysunku 1.

Efekt

Wszystkie wyniki uzyskane z różnych testów są wyświetlane zarówno w formie graficznej, jak i tabelarycznej w tej sekcji.

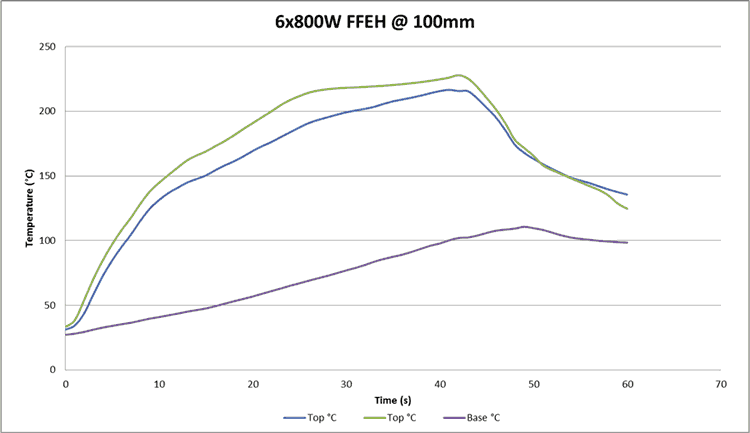

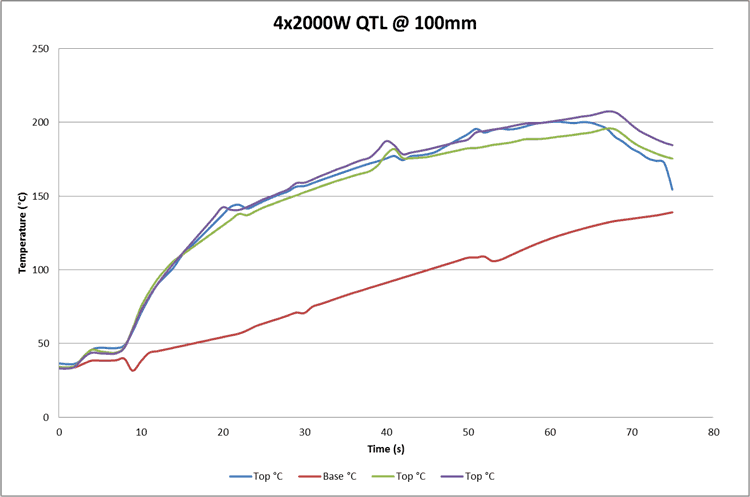

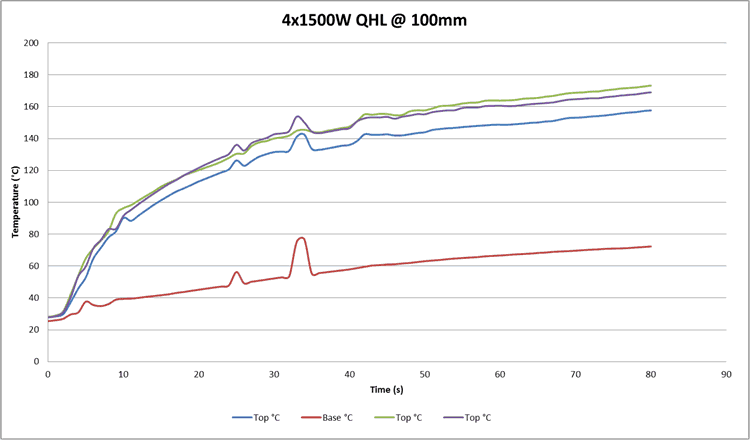

Ryciny 2, 3 i 4 przedstawiają wyniki ogrzewania kompozytu w odległości 100mm.

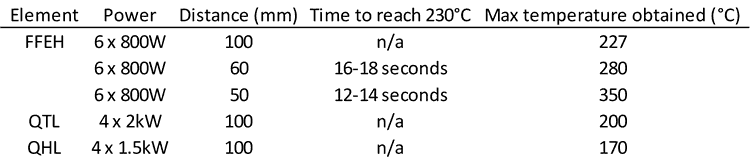

Dzięki ceramicznemu FFEH kompozyt osiągnął maksymalną temperaturę 227 ° C w ciągu 40 sekund.

- W przypadku rur QTL kompozyt osiągnął maksymalną temperaturę 200 ° C w ciągu 65 sekund.

- W przypadku rur QHL kompozyt osiągnął maksymalną temperaturę 170 ° C w ciągu 80 sekund.

Po uzyskaniu tych wyników stało się jasne, że ceramiczne elementy długofalowe najlepiej nadają się do ogrzewania powierzchni tego kompozytu. Jednak odległość między elementem a kompozytem musiałaby zostać zmniejszona, aby spełnić wymagane ogrzewanie 230 ° C w ciągu 15 sekund.

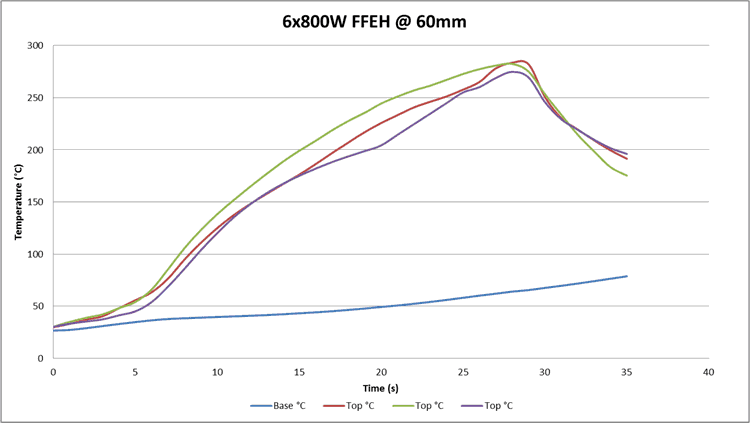

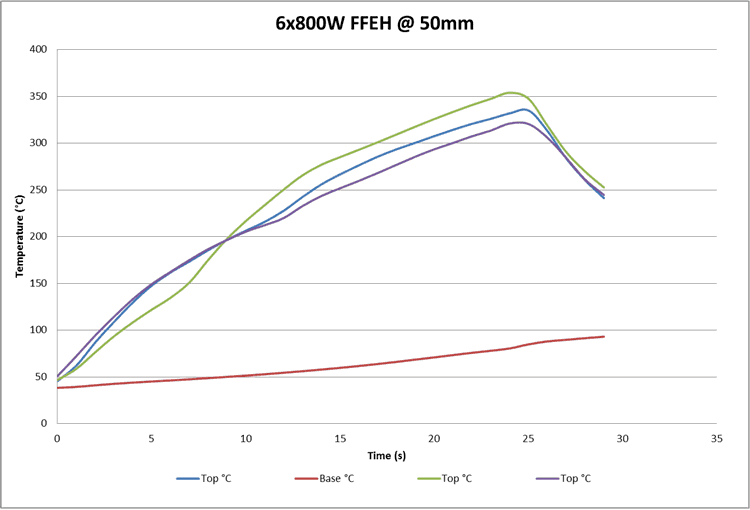

Ryciny 5 i 6 przedstawiają wyniki z testów zmniejszonej odległości.

- Przy 60mm kompozyt osiągnął maksymalną temperaturę 280 ° C w ciągu 30 sekund. Osiągnął 230 ° C w 16-18 sekund.

- Przy 50mm kompozyt osiągnął maksymalną temperaturę 350 ° C w ciągu 25 sekund. Osiągnął 230 ° C w 12-14 sekund.

Należy zauważyć, że temperatury wyższe niż 250 ° C, taśma wysokotemperaturowa utrzymująca termopary w miejscu zaczęła się topić, co może prowadzić do wypaczenia.

Tabela 1 zestawia wyniki z całego testu. Wskazuje, że tablica czarnych elementów FFEH 6 x 800W, umieszczona 50mm nad kompozytem, jest wystarczająca, aby spełnić wymagania receptury grzewczej klientów.

Wnioski

- Po przetestowaniu każdego rodzaju elementu grzejnego (pustak ceramiczny, wolfram kwarcowy, halogen halogenowy kwarcu) w ustalonej odległości (100mm) stwierdzono, że pustki ceramiczne najlepiej nadają się do ogrzewania powierzchni kompozytu.

- Rury QTL i QHL zapewniały lepsze ogrzewanie spodu kompozytu. Spodziewano się tego, ponieważ te elementy fal krótkich są wykorzystywane do utwardzania kompozytu w celu zapewnienia ogrzewania penetracyjnego.

- Elementy ceramiczne (długofalowe) zużyły większość promieniowania cieplnego, aby ogrzać górną powierzchnię kompozytu.

- 100mm był zbyt duży, aby odległość między elementami a kompozytem osiągnęła wymaganą temperaturę. 50mm był odpowiednią odległością.

Odpowiedzialność

Te wyniki testu należy dokładnie rozważyć przed ustaleniem, jakiego rodzaju emitera podczerwieni należy użyć w procesie. Powtarzane testy przeprowadzone przez inne firmy mogą nie dać takich samych wyników. Istnieje możliwość błędu w osiągnięciu warunków ustawienia i zmienne, które mogą zmienić wyniki obejmują markę zastosowanego emitera, wydajność emitera, dostarczoną moc, odległość od badanego materiału do wykorzystanego emitera oraz środowisko . Miejsca, w których mierzone są temperatury, mogą się również różnić, a zatem wpływać na wyniki.