| СОАВТОРЫ | ДАТА СОЗДАНИЯ | Версия |

|---|---|---|

| Штамм Финдхана; Конор Ньюман | 18 июля 2018 | V1.0 |

Сравнение использования конвекционного нагрева и инфракрасного нагрева в автоклавном отверждении композитов из углеродного волокна

Обзор

В этой статье описывается систематическое исследование сравнений между традиционной конвекционной печью и новой инфракрасной (ИК) системой нагрева, применяемой для отверждения из автоклава углеродного волокна / эпоксидного ламината. Были отверждены две панели из углеродного волокна аэрокосмического качества, одна с инфракрасным нагревом и одна с конвекционной печью. Профиль инфракрасного отверждения придерживался запланированного графика отверждения гораздо точнее, чем конвекционное отверждение с хорошим контролем температуры по всей толщине, демонстрируя, что стандартное отверждение в конвекционной печи не является процессом подгонки и забывания, как обычно полагают. Образцы подвергали водоструйной резке и оценивали с использованием динамического механического анализа и испытаний на изгиб для сравнения физических свойств. Было обнаружено, что температура стеклования и модуль изгиба образца с конвекционной вулканизацией выше (среднее значение 7.36 ° C и 3.72GPa соответственно): предполагается, что это связано с увеличенным временем отверждения конвективного метода (дополнительные минуты 70) и потенциально из-за изменения влажности образцов во время испытаний. Прочность на изгиб ИК образцов была на 57MPa выше (средняя) из-за высоких уровней пористости в конвекционном образце, опять же из-за продолжительного периода низкой вязкости смолы, связанного с плохим контролем в конвекционной печи. Таким образом, ИК продемонстрировал очень хорошую способность точно контролировать отверждение композитов из углеродного волокна.

Ceramicx выражает благодарность Kemfast PASS и Cytec за предоставление материала для этого теста.

Введение

Необходимость отойти от широко документированных недостатков использования автоклавов для отверждения композитных смол в последние годы привела к усилению внимания к методам и материалам вне автоклавов (OOA), особенно в аэрокосмическом секторе. На сегодняшний день большинство смоляных систем OOA используют конвекционную печь той или иной формы для отверждения и достижения требуемых свойств материала. Иллюзия такого подхода заключается в том, что это метод «подгонки и забывания», когда в контроллер запрограммированы желаемая скорость изменения температуры и температура отверждения, и процесс завершается.

Многие инженеры управляют запаздывающей термопарой, обычно расположенной под деталью или более трудной для нагрева областью, и это показание имеет тенденцию заметно отличаться от температуры воздуха, температуры на поверхности материала и температур, расположенных по всей толщине детали. Хотя возможная температура выдержки этой запаздывающей термопары на детали может достигать заданной температуры отверждения, скорость нагрева, которой подвергается деталь, имеет тенденцию значительно отличаться от запрограммированной скорости нагрева. Эти отклонения могут привести к чрезмерному / недостаточному времени протекания смолы, приводящему к сухим ламинатам) или к чрезмерному / недостаточному времени при температуре отверждения. Для борьбы с этим графики отверждения часто настраиваются на основе материала / массы детали, материала / массы инструмента и механизмов упаковки и смещений, встроенных в систему. Несмотря на то, что это вполне приемлемое средство для достижения хорошего излечения, может потребоваться период разработки, чтобы установить зачеты.

Инфракрасное (ИК) отверждение показало способность быстро и точно нагревать широкий спектр материалов, используя энергию для непосредственного нагрева целевой части и ограничивая энергетическую неэффективность. Хотя ИК-отверждение первоначально потребует некоторой работы для настройки параметров процесса, было высказано предположение, что это ничем не отличается от точного контроля конвекционного отверждения, предложенного выше. Поэтому в этом исследовании была предпринята попытка сравнить использование конвекции и ИК в отверждении углеродного волокна / эпоксидного ламината OOA. Интересно, что давно подозревалось, что ИК-отверждение также предлагает улучшенную способность удалять пористость из ламината из-за вибрационной природы передачи энергии, когда он достигает материала, однако это не является частью объема этого первоначального исследования. Цель данного исследования - начать сравнение двух методов отверждения с целью получения начальных данных о результирующих свойствах материала. С самого начала было понятно, что это не будет исчерпывающим графиком испытаний.

Выбор критериев оценки

Потенциально можно использовать широкий спектр методов для оценки физических свойств, являющихся результатом двух методов отверждения, однако, поскольку основная функция нагревания заключается в инициировании сшивания полимера, было бы целесообразно сосредоточить внимание на свойствах, в которых преобладают смолы. Следовательно, динамический механический анализ (DMA) и испытание на изгиб были выбраны в качестве основных методов физического тестирования материалов с последующим сравнением результатов с данными, зарегистрированными во время отверждений. DMA-тестирование дает хорошее понимание температуры стеклования (Tg) полимеров, и аналогичная Tg указывает на аналогичную степень отверждения. Испытание на изгиб было выбрано в качестве простого метода индуцирования растягивающих, сжимающих и сдвигающих сил в образцах, и оно дало бы представление о вкладе отверждения в многомодовое нагружение. Большинство тестов оценки матрицы в композитах в некоторой степени субъективны и не могут быть полностью измеримы по сравнению с результатами теста, поэтому сходство в методе является основным средством, с помощью которого можно провести сравнение.

Способ доставки

Предлагаемый маршрут испытаний даст представление о сравнении ИК-отверждения с конвективным отверждением и полученными в результате свойствами материала. Этот метод будет стремиться только обеспечить базовое сравнение, и с самого начала было понятно, что анализ не будет всеобъемлющим - это всего лишь средство, с помощью которого можно начать информированное обсуждение. Использованный метод был:

- Ламинированные две панели из углеродного волокна / эпоксидной смолы

- Вылечить одну панель с помощью ИК

- Вылечить одну панель с помощью конвекционного нагрева

- Водоструйные образцы

- Провести динамический механический анализ (DMA) тестирование

- Провести испытания на изгиб

- Анализировать результаты

Приготовление ламината

Инструменты

Поскольку физические испытания требуют плоских образцов, плоская панель была изготовлена с использованием обоих методов и одного и того же инструмента. Для испытаний использовалась пластина Invar толщиной 12 мм с целью воспроизведения материалов, используемых в аэрокосмической промышленности. На рисунке 2.1 показан инструмент инварианта до ламинирования.

Материалы

Это исследование было направлено на анализ использования ИК-отверждения по сравнению с конвективным отверждением.

Целью данного исследования было доказать, что ИК-отверждение может предложить потенциальные улучшения при обработке дорогостоящих композитов по сравнению с конвективным нагревом. Предварительные пре-преги из автоклава (ООА) были выбраны в качестве наиболее вероятного приложения.

Ряд общих пре-преагов OOA были внесены в короткий список в качестве потенциальных материалов, которые будут использоваться для программы испытаний, как показано в Таблице 2.1. Эта таблица не является исчерпывающей, но показывает образец пре-прегов отверждения при более высокой температуре, которые доступны для OOA Приложения.

| ПРОИЗВОДИТЕЛЬ | Продукт | Макс. Температура отверждения, ° C |

|---|---|---|

| TENCATE | E760 | 180 |

| TENCATE | E750 | 180 |

| PRF | RP549 | 159 |

| Gurit | SE200 | 195 |

| Ситек | MTM 44-1 | 180 |

Для применений OOA доступно несколько систем предварительного отверждения 120 ° C, однако количество легкодоступных систем предварительного отверждения, отверждения при 180 ° C, значительно сокращается. Такие пре-преги, как правило, зарезервированы для аэрокосмических применений и имеют соответствующую доступность и минимальные объемы заказа, что означает, что многие из них не подходят для мелкомасштабных испытаний. Было выдвинуто предположение, что 180 ° C будет более сложной температурой для достижения однородности температуры по компонентам, чем 120 ° C, и, таким образом, если хорошее выравнивание температур может быть доказано при этом значении, то более низкие температуры будут еще более прямыми. (Действительно, отверждение 120 ° C с тех пор было проверено и доказало свою высокую точность при использовании инфракрасного нагрева, подобного методам, описанным в этом отчете.)

Cytec MTM 44-1 был выбран в качестве предварительной подготовки для этого проекта из-за его высокой производительности и типичных аэрокосмических применений. Кроме того, Cytec предложила образец материала для проекта через Kemfast PASS, и Ceramicx благодарны за эту щедрость. Пре-прег поставлялся с твиловым переплетением при 285 г / м.2.

Lay-Up и De-Bulking

Каждый слой для предлагаемых ламинатов был разрезан размером 250mm x 130mm и помещен на инструмент.

Изначально на инструмент были помещены слои 2, после чего последовал минутный дебул 30. Дополнительные слои 5 были размещены, после чего последовал минутный дебул 30. Оставшиеся слои 7 затем укладывали (переворачивали, чтобы сохранить сбалансированный ламинат), и перед окончательным упаковыванием в мешки и отверждением проводили окончательный разглаживание 30.

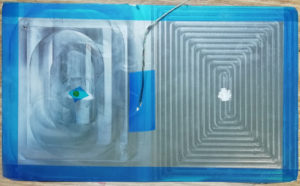

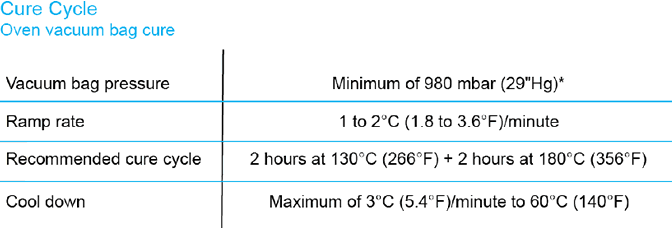

Планировка мешков

Последовательность вакуумных мешков была определена для максимизации эффективности ИК-отверждения. Поскольку ИК - это направленная энергия, потери возникают, когда какой-либо предмет помещается между источником тепла и целевым материалом. Следовательно, потери возникают из-за вакуумных пакетов, пленок для снятия, отслаивающихся слоев, дышащих тканей и т. Д., И это действительно так для любого метода отверждения, поскольку такие материалы действуют как изоляторы для целевой смолы. У Ceramicx имеются обширные данные об эффектах изоляции каждого материала, используемого при обработке композитов, в том числе о различиях в изготовителе, цвете изделия, температурном допуске и т. Д. Следовательно, было решено, что при укладке будет использоваться краевое дыхание только с разделительной пленкой и вакуумом. мешок на месте между источником тепла и пре-прег. Удобно, что в этом случае неперфорированная антиадгезионная пленка также рекомендуется производителем пре-прега, но это не всегда так.

Ламинат был герметизирован герметизирующей лентой, покрытой антиадгезионной пленкой, действующей в качестве краевой плотины, окружающей пре-прег, как рекомендовано производителем пре-прега. Отслаивающийся слой, действующий как краевая дышащая среда, перекрывал ламинированный 5mm и был соединен через сапунную ткань с источником вакуума.

Использованные материалы были:

• Вакуумный мешок - Vac Innovation VACleaseR1.2

• Неперфорированная антиадгезионная пленка - Vac Innovation VACleaseR1.2 • Дышащая ткань - Vac Innovation VACB4, полиэстер

• кожура - нейлон

• Герметизирующая лента - Vac Innovation VACsealY-40

Схема вакуумной упаковки была сконструирована в соответствии с рекомендациями, приведенными в техническом паспорте производителя pre-preg, выдержку из которого можно увидеть на рисунке 2.2. Это было повторено для обоих методов для обеспечения согласованности.

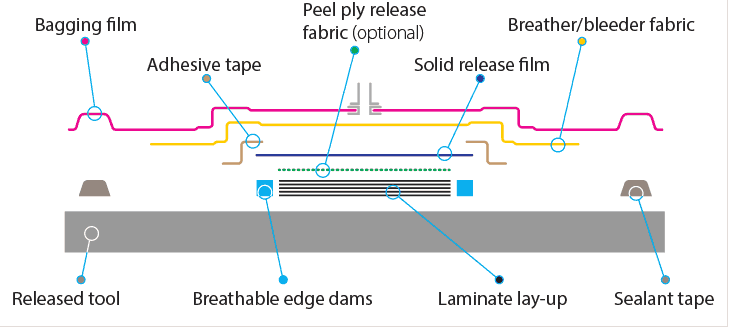

Расписание лечения

График целевого лечения для MTM 44-1 можно увидеть в таблице 2.2. Можно видеть, что рекомендуемая скорость линейного изменения составляет 1-2 ° C в минуту. Поэтому в качестве среднего значения в этом диапазоне было выбрано значение 1.5 ° C в минуту.

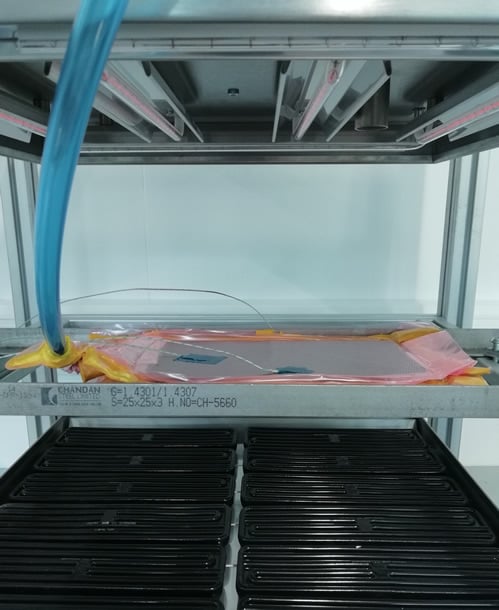

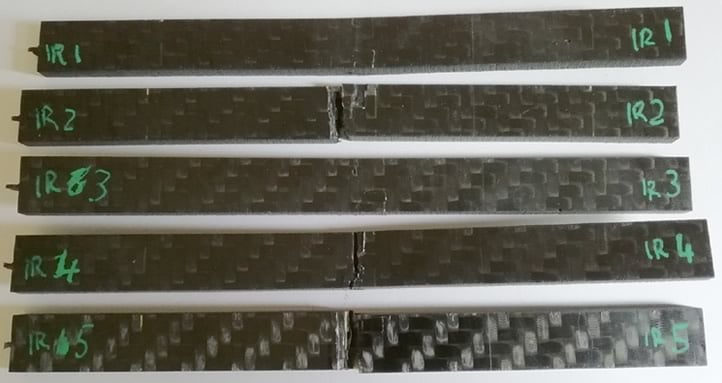

Настройка отверждения

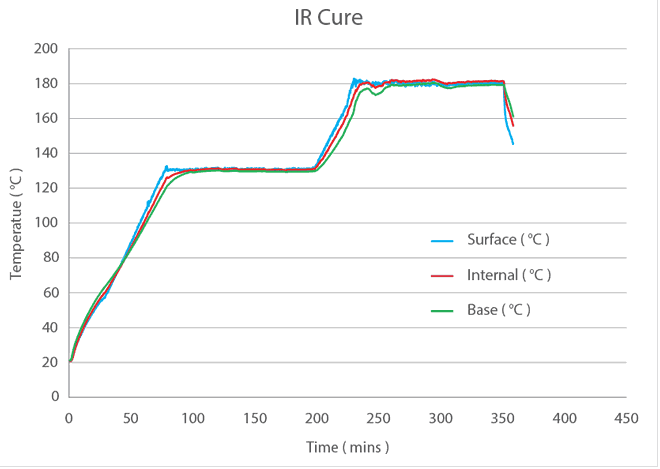

Установка, используемая для отверждения ИК-образцов, использовала комбинацию полых керамических элементов и кварцевых галогенных трубок для обеспечения оптимального выравнивания температуры в образце из углеродного волокна, как показано на рисунке 2.3. Точные детали этого графика лечения остаются интеллектуальной собственностью Ceramicx и поэтому не разглашаются; однако, графические результаты зарегистрированных температур можно увидеть на рисунке 3.1.

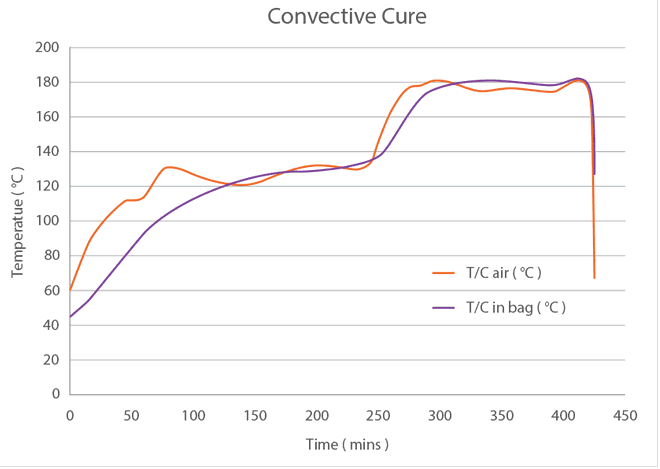

Конвективный образец был отвержден в небольшой конвекционной печи в университете Ольстера, и графические результаты показаны на рисунке 3.2. (P7)

Итоги

Результаты, полученные в ходе расследования, подробно изложены в этом разделе. Результаты представлены для процесса отверждения в разделе 3.1, динамического механического анализа (DMA) в разделе 3.2 и испытания на изгиб в разделе 3.3.

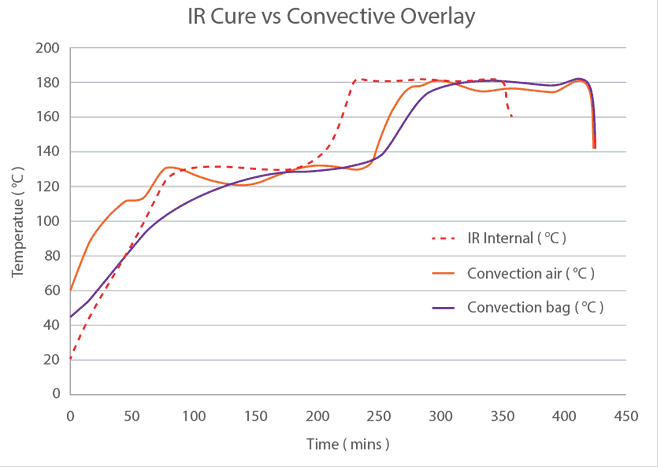

вулканизация

На рисунке 3.1 показан профиль отверждения, связанный с ИК-панелью, а на рисунке 3.2 показаны записи из конвекционной печи.

Рисунок 3.3 накладывает ИК-температуру (внутреннюю, взятую как приблизительное среднее для обоих показаний) на конвективную температуру. Можно четко отметить, что в конвективном образце имеются большие различия в показаниях из-за косвенного приложения тепла по сравнению с ИК.

Тестирование DMA

Динамический механический анализ (DMA) регулярно используется для характеристики профиля полимеров при воздействии тепла и нагрузки.

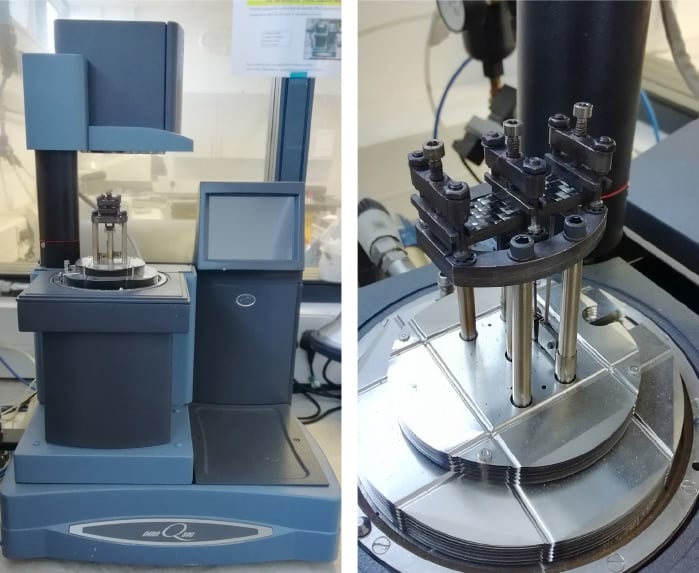

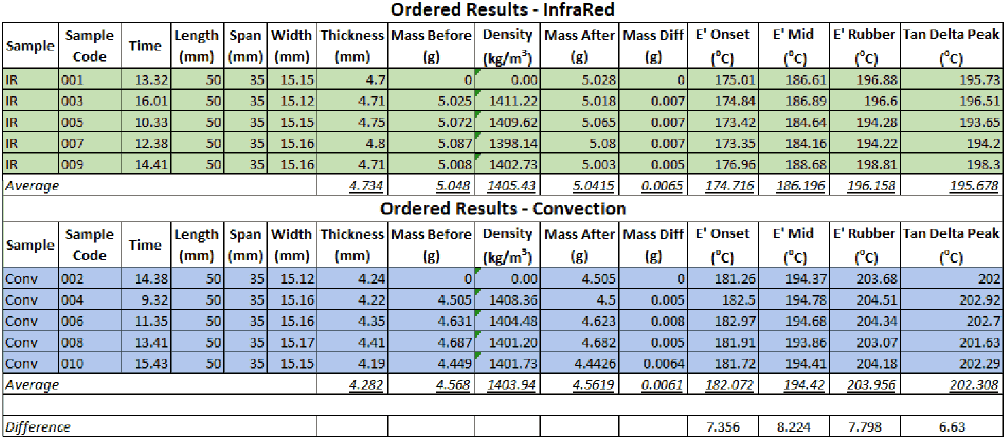

Испытание проводилось в соответствии с ASTM D7028-07 'Температура стеклования (DMA Tg) полимерных матричных композитов методом динамического механического анализа (DMA). Используемая машина представляла собой TA Instruments Q800, как показано на рисунке 3.4. В таблице 3.1 приведены основные условия испытаний, проведенные на машине TA Instruments Q800 DMA.

| Машина | TA Instruments Q800 |

| режим | DMA многочастотный - напряжение |

| Пусконаладка | Temp Ramp / Freq Sweep |

| зажим | Двойной Консоль |

| Амплитуда | 15 мкм |

| Время выдержки | 5 |

| Конечная температура | 250 ° C |

| Скорость нарастания | 5 ° С / мин |

| частота | Один |

| частота | 1 Гц |

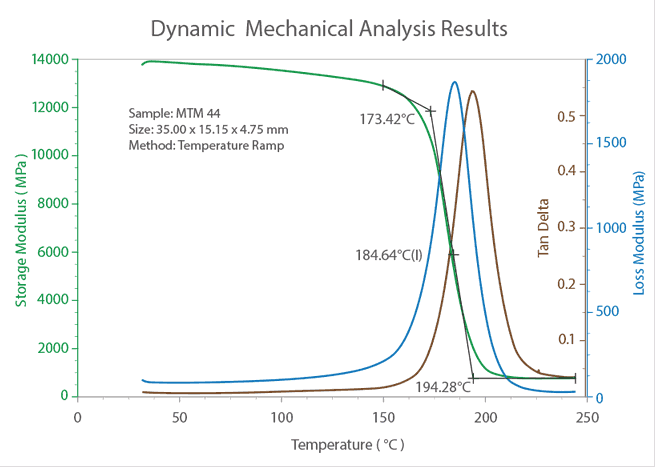

На рисунке 3.5 показан графический вывод типичных результатов прямого доступа к памяти, где кривая модуля накопления (E ') отображается зеленым цветом, модуль потерь - синим, а дельта Тан - красным. В таблице 3.2 затем отображаются числовые результаты анализа, причем значения Tg приведены из начального значения модуля накопления и пика Tan Delta.

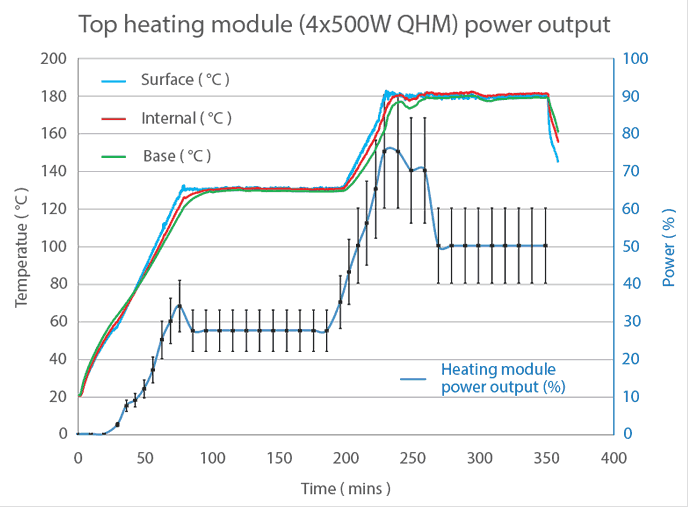

Испытание на изгиб

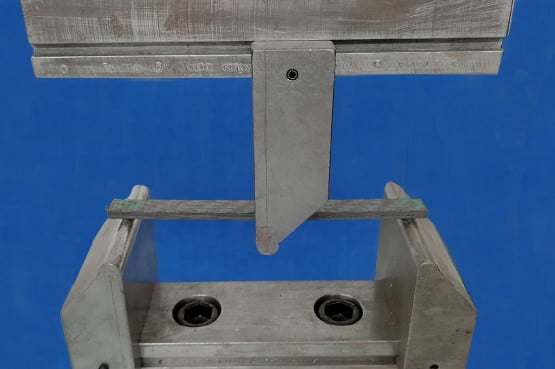

Точечный изгиб 3 (3PB) в соответствии со стандартом ASTM D7264 «Стандартный метод испытаний для определения изгибных свойств полимерных матричных композиционных материалов» был предпринят для определения основных физических свойств отвержденных образцов. Тестирование проводилось в университете Ольстера с использованием Instron 5500R. Пример настройки перед тестированием можно увидеть на рисунке 3.6.

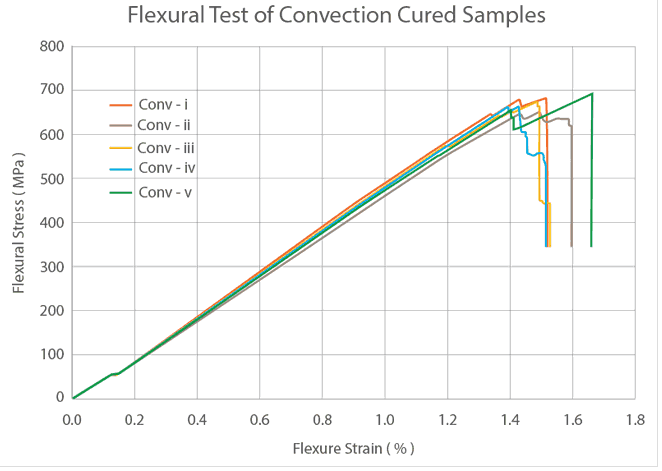

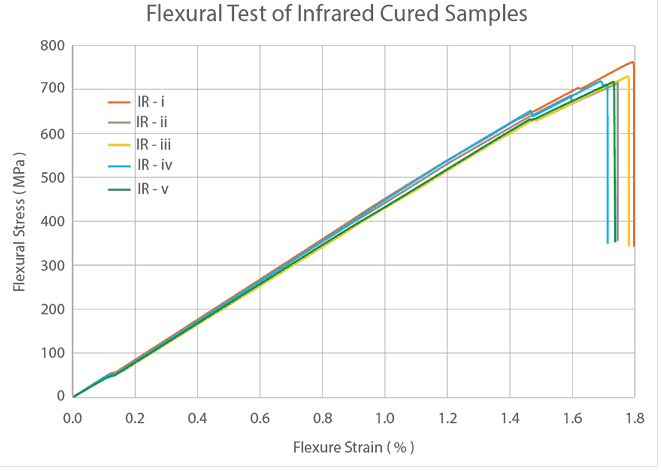

Данные, полученные из образцов 5 конвективных карри композитов и образцов 5 ИК-отверждаемого композита, были скомпилированы в кривую напряжение-деформация и показаны на рисунках 3.2 и 3.3 соответственно. (P7)

После анализа данные были отфильтрованы для расчета модуля по прямой линии кривой «напряжение - деформация». Наклон кривой был выделен между 150MPa и 500MPa. Таблица 3.1 отображает модуль и напряжение изгиба для обоих методов.

Важно отметить, что были незначительные различия между образцами, которые, вероятно, были причиной этих отклонений и более подробно обсуждаются в разделе 4.0.

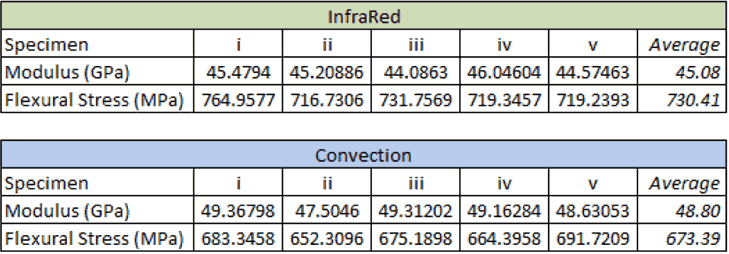

Разбитые образцы можно увидеть на рисунке 3.9.

Обсуждение

Точность профиля тепла

Из рисунка 3.3 видно, что были заметные различия в графиках лечения, что, несомненно, привело к различиям в физических свойствах. Например, конвективный образец оставался в печи на 70 минут дольше, чем ИК-образец, и оказывает очевидное влияние не только на общее время обработки, но и на такие свойства, как объемная доля волокна (FVF) и Tg. Кроме того, на конвективном образце термопара была помещена в мешок на стороне инструмента и потенциально могла быть слегка изолирована сапуном, что приводило к более высоким температурам (например, при 180 ° C) на несколько дольше, чем данные указывает - опять это может влиять на такие значения, как Tg.

Конвекция как метод подгонки и забвения

Инженеры, как правило, маркируют конвекционные печи как технологию «приспособи и забудь», где любая смола может эффективно отверждаться. Хотя это в некоторой степени верно, совершенно очевидно, что предполагаемый профиль отверждения не совпадает с профилем отверждения, испытываемым деталью, как видно из рисунка 3.3. ИК-отверждение показало очень хорошую точность при контроле температуры. под ламинатом (т.е. на инструменте), в середине ламината и на верхней поверхности. Впечатляет, что это было с быстрой настройкой и, безусловно, способствует избавлению от иллюзии, что композитные компоненты можно легко отверждать в конвекционной печи.

Несомненно, различия, наблюдаемые в конвекционной печи, могут быть сужены, и может быть установлен более репрезентативный профиль отверждения, но все равно будут запрограммированы смещения и будут существенные задержки по сравнению с ИК-отверждением. ИК-отверждение имеет гораздо более быстрый отклик на эти отклонения, так как это метод прямого нагрева, что снижает общее время обработки и затрачиваемую энергию.

Также важно отметить, что с IR можно достичь значительно более высоких скоростей нагрева, чем с конвекцией, и в этом исследовании они ограничены рекомендуемой скоростью удаления пустот производителем Pre-preg. Ceramicx располагает данными о скоростях разогрева различных материалов для аэрокосмической оснастки и на несколько порядков превышает рекомендуемые скорости для этой системы смол.

экзотермия

Контроль экзотермического эффекта - еще один потенциально полезный атрибут использования ИК в отверждении композитов. При использовании пирометров на поверхности композита для контроля температуры отверждения кварцевые галогенные нагреватели могут быстро отключать или ограничивать мощность в случае экзотермического воздействия смолы, повышая температуру отверждения сверх рекомендованного графика отверждения. Это будет значительно быстрее, чем любое снижение температуры, которое может быть достигнуто с помощью конвекционной печи, однако эффект в этом тесте неизвестен.

Содержание смолы

После отверждения обеих панелей было ясно видно, что из образца, отвержденного в конвекционной печи, было извлечено слишком много смолы, несмотря на то, что оба ламината раздувались и упаковывались одинаково, с твердой пленкой высвобождения и контролируемым дыханием через кромку с помощью отслаивания Плюс и передышка. Полученный в результате сушильный ламинат из конвекционной печи, вероятно, обусловлен различными характеристиками потока во время фазы нагрева при отверждении. Хотя разговоры с производителем pre-preg не проводились, вполне вероятно, что поток смолы имеет решающее значение во время фазы нагрева до 130 ° C до 2-часового выдерживания при этой температуре. Плохое управление конвекционной печью препятствовало способности контролировать смолу в обоих ламинатах и, следовательно, более высокие уровни пористости, показанные на рисунке 4.1

DMA и температура стеклования

Сравнение Tg в ИК и конвекционных образцах

Среднее значение Tg, полученное для ИК-образцов, составляло 175 ° C и 182 ° C для конвекционных образцов. Хотя более низкая Tg в этом эксперименте может указывать на неполное отверждение, это крайне маловероятно, учитывая измеренные температуры в ИК-схеме. Следовательно, можно с уверенностью утверждать, что это различие связано с увеличенным временем отверждения в печи, связанным с конвективным образцом, и температурами всплеска внутри него. Как отмечено в разделе 4.1, время отверждения для конвекционного образца было на 70 минут больше, чем ИК, и известно, что на Tg влияют температура и время отверждения при этой температуре отверждения, поэтому разность 7 ° C может быть четко учтена. Кроме того, короткое время между водоструйной резкой и потенциально присущим уровнем влажности может легко объяснить изменение в образцах. Обычно для образцов используется часовая сушка 48, но для этих образцов это не было сделано, как описано в 4.3.2.

Разница в измеренных Tg и Datasheet Tg

В техническом описании MTM 44-1 указано, что Dry Tg при E 'Onset составляет 190 ° C, и из обсуждений с Cytec эта конкретная партия была определена как 194 ° C. Образцы, отвержденные в этом экспериментальном отчете, достигли среднего значения 175 ° C (ИК) и 182 ° C (конвекция), которое все еще ниже, чем контрольное значение 190 ° C. Тем не менее, это не воспринимается как проблема, поскольку известно, что многие факторы влияют на температуру стеклования в ходе испытаний DMA. Понятно, что Cytec справочный метод SACMA SRM 18R-94 для анализа DMA, который, как понимают, предлагает скорость нагрева 5 ° C / мин - скорость нагрева также используется в этом методе. Таким образом, первичные различия могут возникнуть из-за отсутствия кондиционирования образцов. Образцы не были кондиционированы, как указано ранее, так как это в первую очередь сравнительное исследование. Как правило, это может занять 48 часов в жаркой, сухой среде, и широко известно, что влага может снизить Tg композитов. Небольшая разница в массе наблюдалась во всех образцах после тестирования (приблизительно 0.12 - 0.15%), и неясно, будет ли это иметь такое заметное изменение по сравнению с указанным значением таблицы.

Расхождения в тестировании DMA

Любые заметные упущения в процедуре, требуемой для ASTM D7028, должны быть отмечены, и поэтому важно признать отклонение от раздела 10, «Подготовка» образцов. Рекомендуемая процедура - выдерживать до 48 часов, затем запечатывать образцы в влагонепроницаемом контейнере. Поскольку целью этого анализа было предоставить сравнительные результаты вместо абсолютных, это не было сочтено необходимым. Образцы разрезали струей воды, сушили вручную и затем давали высохнуть в жарком солнечном месте в течение часов 3. Образцы взвешивали до и после испытаний в соответствии с рекомендациями, затем образец из каждой партии испытывали изменяющимся образом, поэтому любые результаты воздействия влаги из окружающей среды будут отражаться в результатах. Разница 0.006g была отмечена до и после тестирования образцов, но это изменение было принято в течение короткого периода времени, в отличие от рекомендованного 48 часов кондиционирования.

Испытание на изгиб

Из таблицы 3.1 видно, что существуют различия в модуле и прочности между двумя партиями образцов. Модуль в конвективных образцах выше в среднем на 3.8GPa. Хотя это еще не подтверждено поставщиком материала, это, вероятно, связано с увеличением времени работы при высоких температурах, как обсуждалось в разделе 4.3.

Широко известно, что уровни пористости могут оказывать заметное влияние на характеристики композитных материалов, особенно те свойства, в которых преобладает матрица / вне оси, такие как испытание на изгиб (хотя эффекты могут потенциально ограничиваться используемым тканым материалом). Следовательно, более высокие уровни пористости, вероятно, способствовали снижению прочности конвективных образцов при среднем снижении 57MPa.

Принимая во внимание все эти аспекты, различия между образцами, вероятно, будут минимальными или вообще отсутствуют, если будет проведено точное сравнение, при котором скорости нагрева компонентов будут идентичными.

Расхождения в испытаниях на изгиб

Во время испытаний обеих партий произошли небольшие изменения в диапазоне поддержки от отношения пролет: толщина 32 для конвективных образцов к 30.8 для ИК-образцов. Это привело бы к небольшому снижению прочности на изгиб для ИК-образцов, однако эффект невелик, и прочность на изгиб для ИК-образцов все равно будет оставаться заметно выше. Действительно, более высокое содержание смолы в образцах ИК привело к большему количеству гребней смолы на поверхности и, следовательно, к потенциально большей измеренной толщине (с помощью штангенциркуля Вернье), чем та, которая представлена в образцах с более сухой конвекцией. В результате эта увеличенная толщина может немного уменьшить прочность на изгиб и модуль упругости (так как он рассчитывается в квадрате при расчете напряжений) и приблизить его к конвективным образцам.

Выводы

Выводы, сделанные из этого исследования:

- Сравнение свойств материала может быть доказано между ИК и конвекционным отверждением, так как небольшие различия в этом тесте могут быть учтены:

- Хотя Tg и модуль изгиба конвективных образцов выше (среднее значение 7.36 ° C и 3.72GPa), это, вероятно, связано с увеличенным временем выдержки при повышенной температуре по сравнению с инфракрасным образцом и потенциальными колебаниями влажности внутри образцов.

- Хотя прочность на изгиб образцов IR выше (среднее значение 57MPa), это, вероятно, связано с более высоким уровнем пустот в сравнительных образцах конвекции.

- ИК-отверждение продемонстрировало способность точно контролировать температуру в ламинированном углеродном волокне аэрокосмического качества OOA толщиной приблизительно 4.5 мм.

- Было показано, что отверждение с использованием конвекционной печи не является методом подгонки и забывания, при этом запрограммированные скорости нагрева не отражают скорость нагрева, которую испытывает деталь. Способность IR быстро реагировать на изменение температуры обеспечивает значительно улучшенную способность согласовывать температуру детали с предполагаемой температурой.

Отказ от ответственности

Эта информация основана на технических данных, которые Ceramicx считает надежными в настоящее время. Он подлежит пересмотру по мере приобретения дополнительных знаний и опыта. Ceramicx не несет ответственности за точность, полноту или использование третьими лицами или результаты раскрытия любой информации, устройства, продукта или процесса.