| АВТОР | ДАТА СОЗДАНИЯ | Версия | НОМЕР ДОКУМЕНТА |

|---|---|---|---|

| Конор Ньюман | 18 июля 2018 | V1.1 | CCII-00129 |

Введение

Компания заинтересована в нагреве поверхности композитного изделия после отверждения. Часть должна быть нагрета до приблизительно 230 ° C в течение 15 секунд.

Материалы

Отвержденный композит в этом испытании представляет собой эпоксидную смолу, армированную углеродным волокном, с габаритными размерами 250 мм x 130 мм x 3.8 мм.

Обогреватели

Различные нагреватели были использованы для каждого теста:

- 6 x 800W черный FFEH (керамический полый плоский полый элемент) Плотность в ваттах = 44.8 кВт / м2

- 4 x 2kW QTL трубы (кварцевый вольфрам) Плотность в ваттах = 56 кВт / м2

- Трубы 4 x 1.5kW QHL (Кварцевый галоген) Плотность в ваттах = 42 кВт / м2

Способ доставки

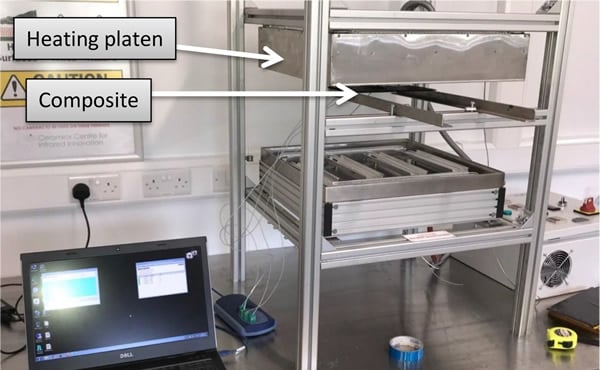

Композитный материал был помещен под определенный набор различных нагревательных элементов. Верхняя сторона композита была нагрета непосредственно элементами, и несколько термопар типа K были зафиксированы на верхней стороне композита для регистрации температуры поверхности. Один т / ц К был помещен на нижнюю поверхность для справки. Экспериментальная установка показана на рисунке 1.

Итоги

Все результаты, полученные в результате различных испытаний, отображаются в этом разделе графически и в виде таблиц.

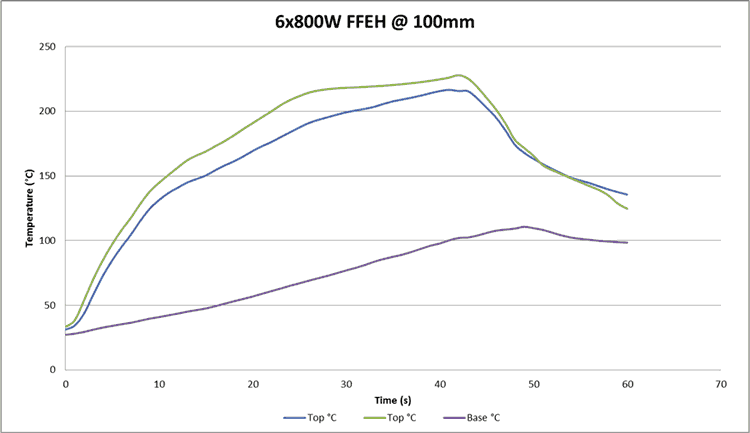

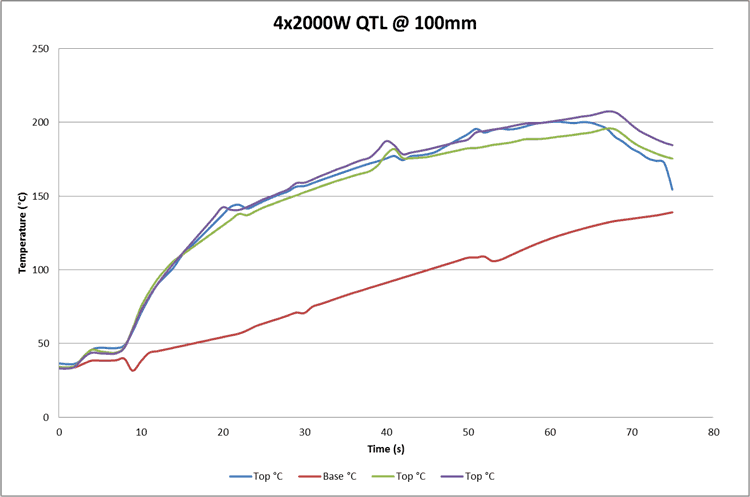

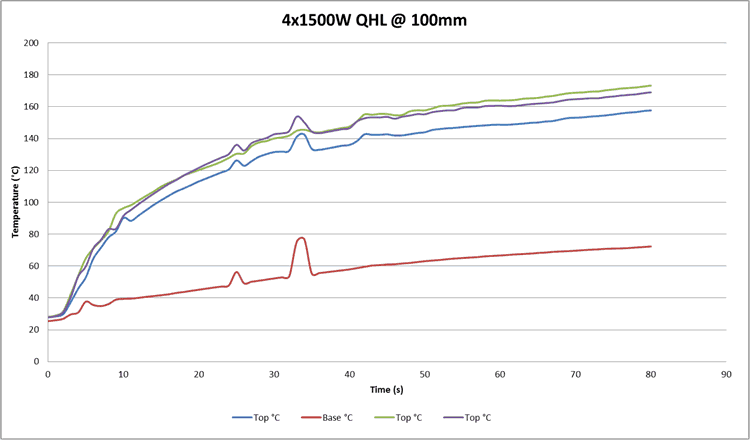

Рисунки 2, 3 и 4 отображают результаты нагрева композита на расстоянии 100mm.

С керамическим FFEH композит достиг максимальной температуры 227 ° C в течение секунд 40.

- С трубками QTL композит достиг максимальной температуры 200 ° C в секундах 65.

- В трубах QHL композит достиг максимальной температуры 170 ° C в течение секунд 80.

После получения этих результатов стало ясно, что длинноволновые керамические элементы намного лучше всего подходят для нагрева поверхности этого композита. Однако расстояние между элементом и композитом должно быть уменьшено, чтобы удовлетворить требуемый нагрев 230 ° C в секундах 15.

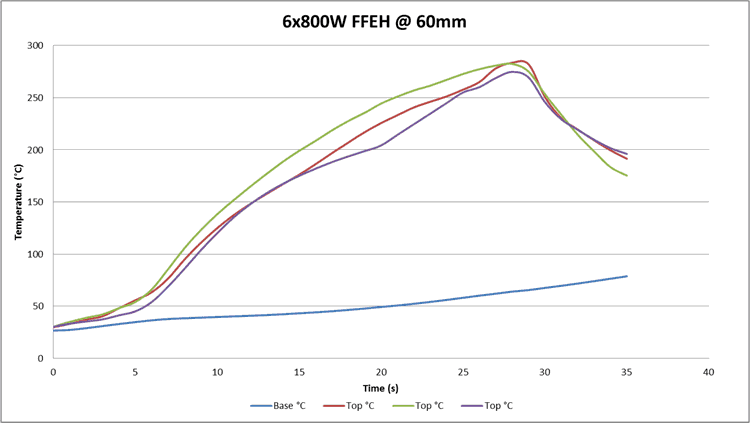

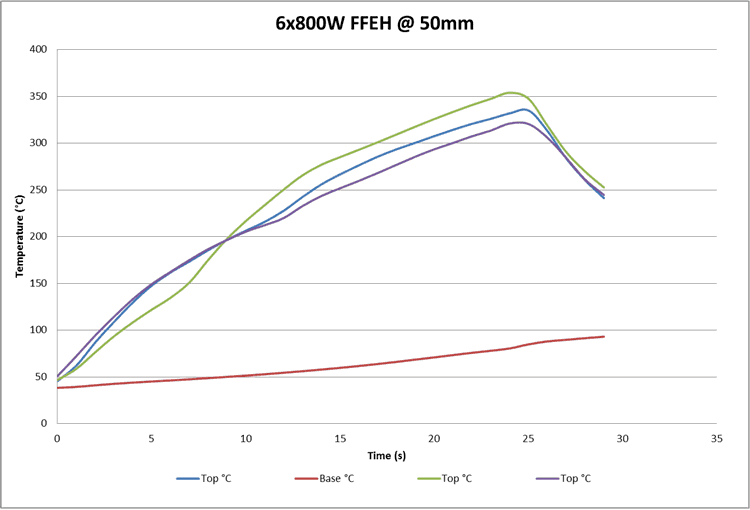

На рисунках 5 и 6 показаны результаты испытаний на уменьшенном расстоянии.

- При 60mm композит достиг максимальной температуры 280 ° C в секундах 30. Он достиг 230 ° C в секундах 16-18.

- При 50mm композит достиг максимальной температуры 350 ° C в секундах 25. Он достиг 230 ° C в секундах 12-14.

Следует отметить, что при температурах, превышающих 250 ° C, высокотемпературная лента, удерживающая термопары на месте, начала плавиться, что может привести к искажению результатов.

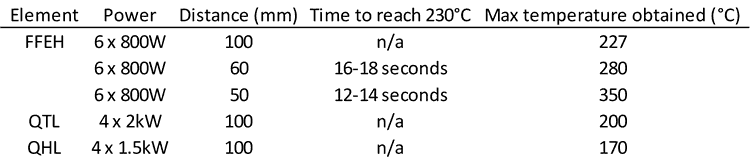

В таблице 1 приведены результаты всего теста. Это указывает на то, что массива 6 x 800W черных элементов FFEH, расположенных на 50mm выше композита, достаточно для удовлетворения требований потребителя к рецептуре отопления.

Заключение

- После испытания каждого типа нагревательного элемента (керамическая полость, кварцевый вольфрам, кварцевый галоген) на фиксированном расстоянии (100mm) было обнаружено, что керамические полости лучше всего подходят для нагрева поверхности композита.

- Трубки QTL и QHL обеспечили лучший нагрев нижней части композита. Это ожидалось, так как эти коротковолновые элементы используются при отверждении композита для обеспечения проникающего нагрева.

- Керамические (длинноволновые) элементы расходуют большую часть теплового излучения для нагрева верхней поверхности композита.

- 100mm было слишком большим расстоянием между элементами и композитом, чтобы достичь требуемой температуры. 50mm было подходящим расстоянием.

Отказ от ответственности

Эти результаты испытаний должны быть тщательно рассмотрены до определения типа инфракрасного излучателя для использования в процессе. Повторные тесты, проведенные другими компаниями, могут не достичь тех же результатов. Существует вероятность ошибки в достижении условий настройки, и переменные, которые могут изменить результаты, включают марку используемого излучателя, эффективность излучателя, подаваемую мощность, расстояние от испытуемого материала до используемого излучателя и окружающую среду. , Места, в которых измеряются температуры, также могут различаться и, следовательно, влиять на результаты.