| AUTOR | DATUM ERSTELLT | VERSION | DOKUMENTNUMMER |

|---|---|---|---|

| Dr. Gerard McGranaghan | 27. MÄRZ 2014 | V1.1 | CC11 - 00013 |

Einleitung

Dieser Bericht beschreibt eine Reihe von Experimenten mit Quarzkassetten, bei denen Reflektormaterialien aus rostfreiem Stahl und aluminiertem Stahl verglichen wurden. Tests wurden mit Reflektoren und ohne Reflektoren durchgeführt.

| Testnummer | Probennummer | Typ | Leistung (W) | reinigen | Reflektor |

|---|---|---|---|---|---|

| 1 | 1 | StSt | 800 | verfärbt | Reflektor |

| 2 | 2 | StSt | 800 | reinigen | Reflektor |

| 3 | 3 | Al St | 800 | reinigen | Reflektor |

| 4 | 1 | StSt | 800 | verfärbt | nicht |

| 5 | 2 | StSt | 800 | reinigen | nicht |

| 6 | 3 | Al St | 800 | reinigen | nicht |

| 7 | 4 | Al St | 800 | reinigen | nicht |

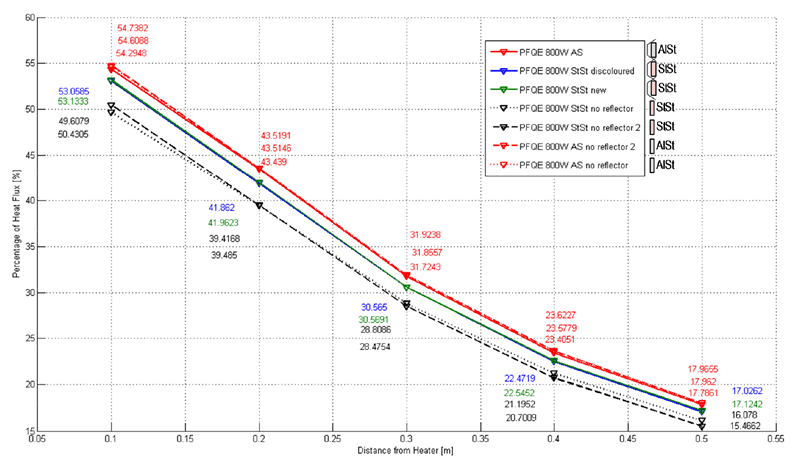

Edelstahlkörper sind zwar zunächst glänzend, verfärben sich jedoch mit der Temperatur schnell. Um den Effekt dieser Verfärbung zu beurteilen, wurde ein brandneues „sauberes“ Edelstahlelement auf Wärmestrom getestet. Die Ergebnisse sind in Abbildung 1 dargestellt. Das Element zeigt eine Rendite von 53.1% bei 100mm, die bei 17.0mm auf 500% abfällt. Nach dem Testen hatte sich das Element signifikant verfärbt.

Um die Emissionsleistung neuer „sauberer“ Elemente mit bereits verfärbten Elementen zu vergleichen, wurde ein zweites Edelstahlelement für 400 Minuten in einem Ofen bei 30 ° C eingeweicht. Nach dem Entfernen hatte das Element überall eine helle Strohoxidfarbe. Beim Erhitzen auf dem Prüfstand verfärbten sich die umgebenden Bereiche jedoch weiterhin schnell und ähnelten der ersten Probe aus rostfreiem Stahl, wie in Abbildung 2 (2) dargestellt. Die Testergebnisse bei 53.1% und 17.1% zeigen keinen signifikanten Leistungsunterschied zwischen den beiden Elementen.

Daher verfärbt sich ein 800W-Edelstahlelement relativ schnell von neuem und der Unterschied in der Strahlungsemission zwischen einem brandneuen und einem älteren verfärbten Element ist vernachlässigbar.

Wenn ein aluminisiertes Stahlelement im gleichen Aufbau getestet wurde, zeigte dies eine bessere Leistung als eines der Edelstahlelemente. Abbildung 1 zeigt, wie das AS-Element 54.3% bei 100mm und ungefähr 17.8% bei 500mm zurückgab. Im Vergleich zum Edelstahlkörper ist die erhöhte Leistung wahrscheinlich auf das geringere Emissionsvermögen der aluminisierten Stahlbeschichtung zurückzuführen, das zu einem höheren Reflexionsvermögen und einer Umlenkung der rückwärtigen Infrarotenergie zum Ziel führt, aber auch auf die Beständigkeit gegen Oberflächenverschlechterung bei höherer Leistung Wattagen (1000W). Abbildung 2 (1) zeigt die aluminisierte Stahlkassette nach dem Test. Dies zeigt keine Oberflächenverschlechterung und ist mit Ausnahme einiger verräterischer Anzeichen von einem neuen Element fast nicht zu unterscheiden.

Als nächstes wurde der Reflektor entfernt und die gleichen Elemente erneut getestet. Die Ergebnisse sind in Abbildung 1 dargestellt. Zwei Edelstahlelemente wurden ohne Reflektor getestet und zeigen einen Leistungsabfall von ca. 3 bis 3.5% bei 100 mm im Vergleich zu beiden Gehäusen mit Reflektor. Dies beweist, dass sich der Körper des rostfreien Elements so stark erwärmt, dass Verfärbungen auftreten und die nachfolgende Änderung des Oberflächenemissionsvermögens zu höheren Strahlungsverlusten von der Rückseite der rostfreien Stahlkassette führt. Daher wird bei Verwendung von Edelstahlelementen ein zusätzlicher Reflektor empfohlen, insbesondere bei hohen Leistungen oder Umgebungstemperaturen, bei denen eine Verfärbung des Kassettenkörpers wahrscheinlicher ist.

Im Gegensatz dazu sind die aluminisierten Stahlkassetten mit oder ohne Reflektoren gleich gut. Dies ist in Abbildung 1 zu sehen, wo die nicht reflektierenden Kassetten aus aluminiertem Stahl beide um 54.7% zurückkehren. Die AS-Kassette mit Reflektor lieferte 54.3%, obwohl 0.4% niedriger ist als das Gehäuse ohne Reflektor.

Die aluminisierte Stahlkassette bietet eine um etwa 4-5% bessere Leistung als ein Edelstahlelement ohne Reflektor.

Zusammenfassung

Bei FQE- und PFQE-Elementen weisen Edelstahlkörper, die hohen Temperaturen ausgesetzt sind, eine Oberflächenverschlechterung auf, die zu einer Verringerung des Reflexionsvermögens und einer Erhöhung des rückwärtigen Emissionsvermögens führt, so dass ein unabhängiger Reflektor zur Verbesserung der Leistung erforderlich ist.

Körper aus aluminiertem Stahl zeigen nicht die gleiche Degradation und da der Emissionsgrad konstant hoch bleibt, benötigen diese keinen Reflektor.

Note

Es muss untersucht werden, ob der Reflektivitätsverlust des Edelstahlkörpers auch bei Elementen mit geringerer Wattzahl festzustellen ist. Bei Kassetten mit geringer Leistung kann die Betriebstemperatur erheblich niedriger sein, daher kann der Edelstahl keine Oxide bilden und sich verfärben.

Die Bildung von Oxiden ist jedoch temperaturabhängig. Daher kann ein Element mit geringer Wattzahl, das in einem geschlossenen Ofen bei hohen Umgebungstemperaturen betrieben wird, derart hohen Temperaturen ausgesetzt sein und auch zu oxidieren beginnen. Aus Ofentests geht hervor, dass die Oxidation von rostfreiem Stahl ab etwa 150 ° C allmählich einsetzt und ab 550 ° C sehr dunkel wird.

In bestimmten Umgebungen kann bei kontinuierlicher Verwendung von aluminiertem Stahl bei Temperaturen über 500 ° C ein Abplatzen des Aluminiums auftreten, was ebenfalls zu einer Verschlechterung der Leistung führt. Dies tritt jedoch unter normalen Bedingungen nicht auf. Der Ceramicx Technical Report CCII-00014 beschreibt die Beständigkeit von Aluminium genauer und zeigt keine Oberflächenverschlechterung bis etwa 630 ° C.

Bestimmte Prozesse können dazu führen, dass die Reflektoroberfläche erneut kontaminiert wird und die Leistung abnimmt. Ein sauberer Reflektor erzielt optimale Ergebnisse.

Diese Übertemperaturprobleme können durch sorgfältige Temperaturüberwachung und -regelung innerhalb des Ofens oder an den Temperaturreflektoren selbst vermieden werden.

Haftungsausschluss

Diese Testergebnisse sollten sorgfältig geprüft werden, bevor festgestellt wird, welcher Infrarot-Strahlertyp in einem Prozess verwendet werden soll. Wiederholte Tests anderer Unternehmen führen möglicherweise nicht zu den gleichen Ergebnissen. Es besteht die Möglichkeit von Fehlern beim Erreichen der Einstellbedingungen und Variablen, die die Ergebnisse verändern können, einschließlich der Marke des verwendeten Emitters, der Effizienz des Emitters, der zugeführten Leistung, des Abstands zwischen dem getesteten Material und dem verwendeten Emitter und der Umgebung . Die Orte, an denen die Temperaturen gemessen werden, können ebenfalls unterschiedlich sein und daher die Ergebnisse beeinflussen.